4:

&0

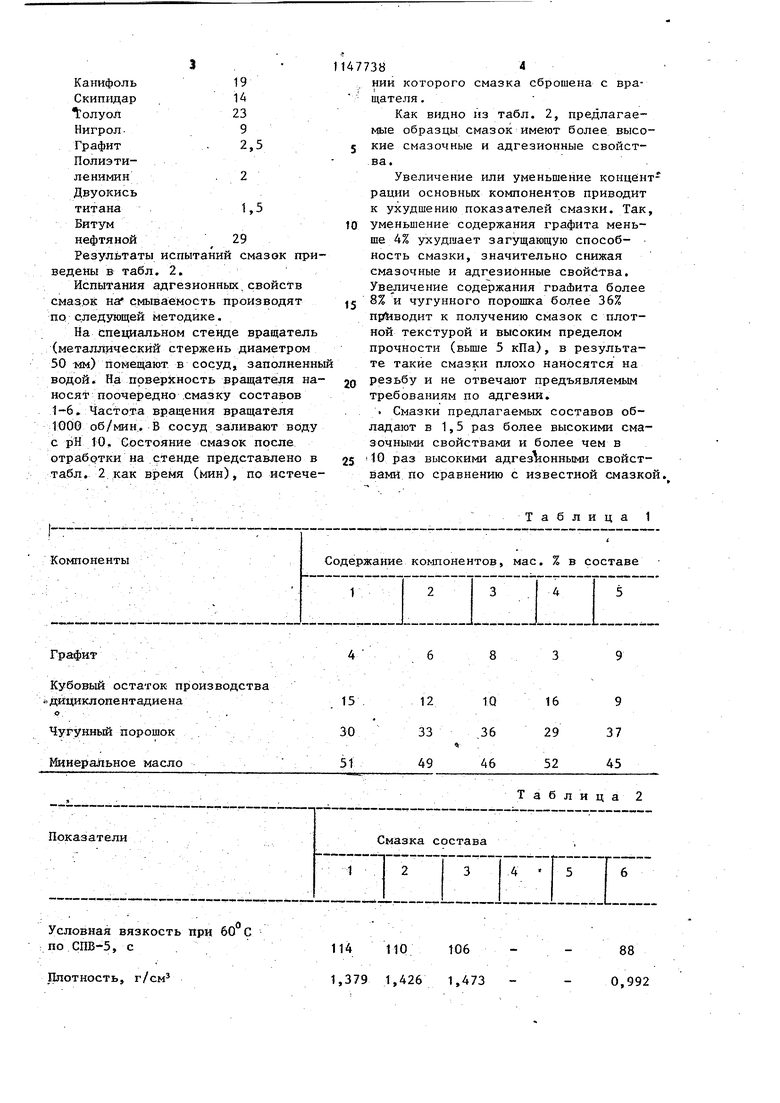

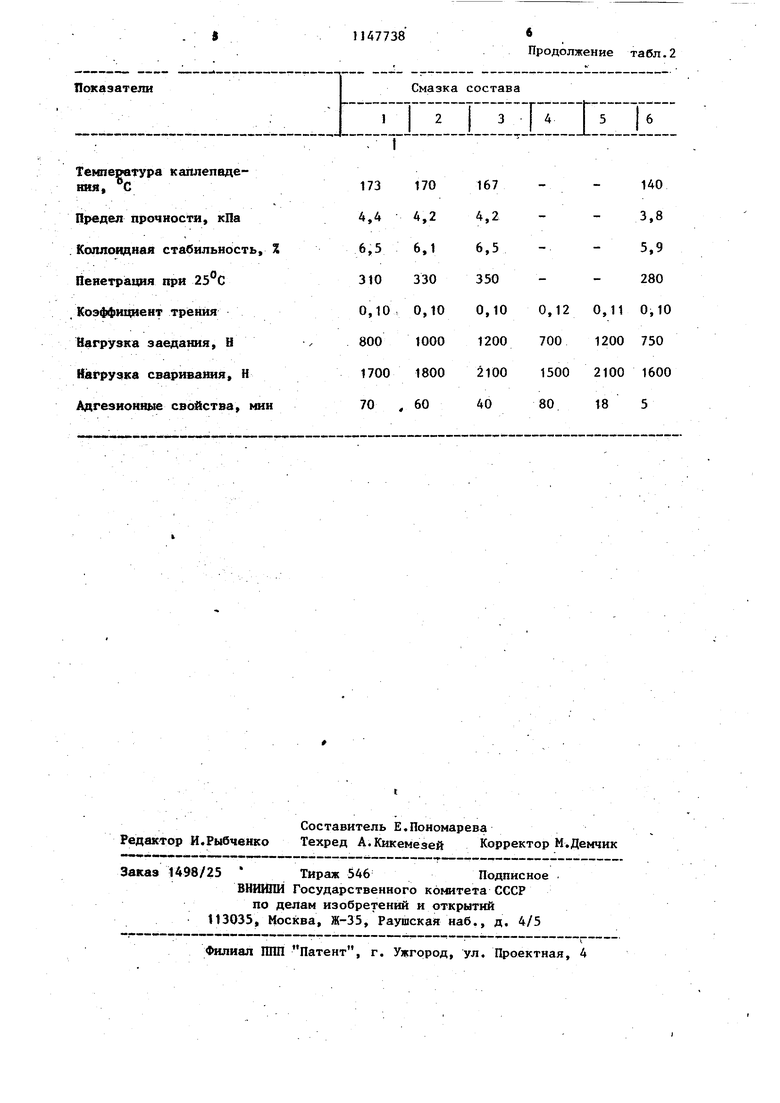

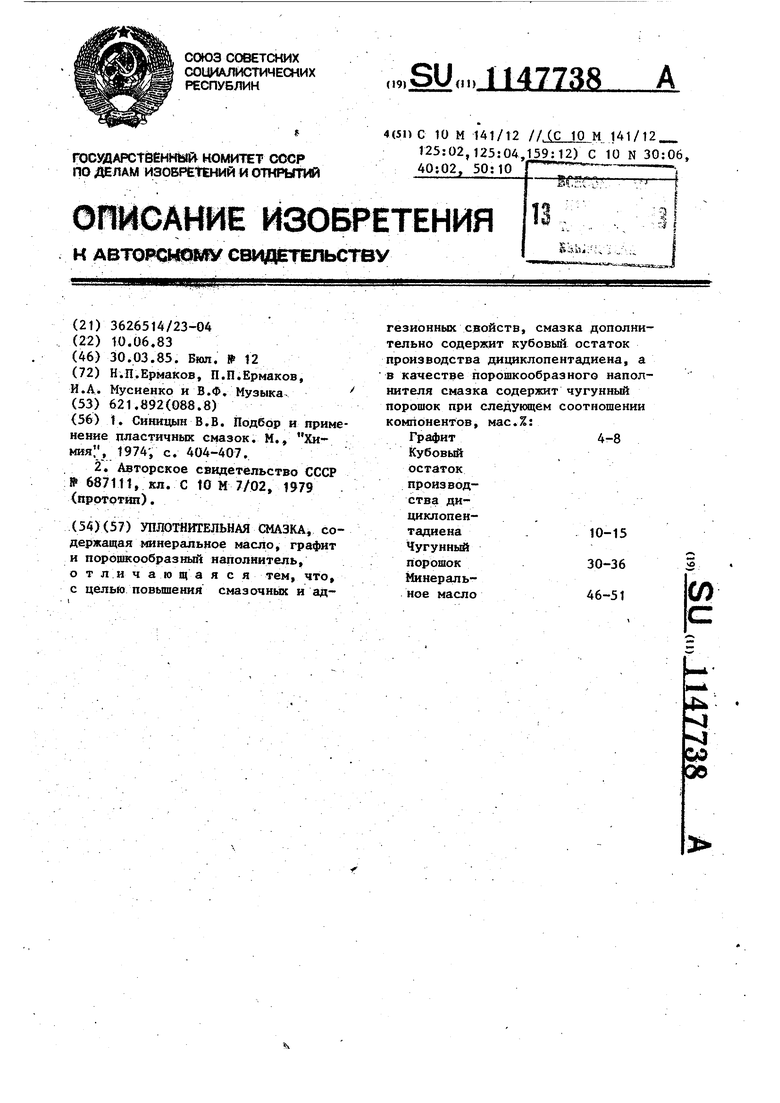

эо Изобретение относится к горному делу, в частности к производству уплотнительных смазок для резьбовых соединений труб, применяемых п бурении скважин. Известны уплотнительные смазки на основе минерального масла, алюминиевых и литиевых мьш стеариновой кислоты, стеарата алюминия, силиконовой жидкости, неталлопорош ка, (смазки Р-2, Р-113, Р-402, Р-40 P-.406). Недостатками известных смазок являются низкие адгезионные свойст ва невысокая стойкость в промывечных яащкостях, имеющих кислотно щелочные свойства.. Наиболее близкой по составу и достщ-аемому.результату к предлагаемой является уплотнительная сма ка () 2 для резьбовых со динений следующего состава, мас,%: Канифоль 18-20 Скипидар 14-15 Толуол22-25 НигролЯ-10 Графит2-3 Полиэтиленимин1,5-2 Двуокись титана1-2 Битум нефтяной Остальное Недостатками известной смазки я ляются невысбкие смазочные и адгезио ный свойства в щелочной среде. Низ адгезионные свойства заключаются в том,.что промывочная жидкость пр бурении скважин,, как правило имеющ Щелочную среду, при проникновении в резьбу разрушает и вымывает смаз Цель изобретения повышение смазочных и адгезионных свойств. Поставленная цель достигается тем, что уплотнительная смазка, со держащая минеральное масло, графи и порошкообразщ ш Наполнитель, до полнительно содержит кубовый оста производства дициклопентадиена, а качестве порошкообразного наполни теля смазка содержит чугунный поро шок при следующем соотношении комп нентов, мае. %: Графит4-8 Кубовый остаток производства дициклопентадиена.10-15 Чугунный порошок30-36 Минеральное маслоОстальное Кубовый остаток производства дициклопентадиена получают следующим образом. В куб заливают минеральное масло и производят нагрев до . После нагрева по каплям добавляют жидкий дициклопентадиен на поверхность масла в кубе. При нагреве и мгновенном вскипании дициклопентадиен превращается в пар и происходит разложение молекулы дициклопентадиена на две молекулы мономера - циклопентадиена, который в парообразном состоянии отводится в конденсатор. В жидком дици слопентадиене присутствуют молекулы полимера на основе циклопентадиена. После окончания добавления дициклопентадиена в кубе остается 50% кубового нелетучего остатка. Из куба сливают минеральное масло, а потом кубовый жидкий остаток. При охлаждении кубовый жидкий остаток загустевает. , Физико-химическая характеристика кубового остатка производства дициклопентадиена следу5ощая: воскоподобная однородная мазь светло-коричневого цветаj плотность 1,02-1,07 г/см, Т пл. 150 С, с водой не смешивается. Летучестью не обладает, не токсичен, в 1%-ном растворе хлористого натрия и в 5%-ном растворе карбонаТа йатрия не эмульгирует и не растворяется, водорастворимых кислот и щелочей не содержит. Смазку готовят следующим образом. В куб-реактор загружают минеральное масло и кубовый остаток производства дициклопентадиена, смесь нагревают до 150-160 С и перемешивают до получения однородной массы. Затем охлаладают до 80-90 С ,и при перемешивании вводят графит и чугунный порошок. .Готовую смазку при 50-60 С сливают в тару для использования. В табл. 1 приведены примеры составов приготовленных смазок. Смазки предлагаемого состава .(1-5) Испытывают в сравнении с известной (состав 6), содержащей, мас.%: Канифоль19 Скипидар14 ТГолуол23 Нигрол.9 Графит . 2,5 Полиэтиленимин .2 Двуокись титана1,5 нефтяной 29 Результаты испытаний смазок пр ведены в табл. 2. Испытания адгезионных.свойств смаз.ок на смываемость производят по следующей методике. На специальном стенде вращател (металлический стержень диаметром 50 WM) помещают, в сосуд, заполнен водой. На поверхность вращателя н носят поочередно .смазку составов 1-6, Частота вращения вращателя 1000 об/мин.. В сосуд заливают вод с рН 10. Состояние смазок после отрабртки на стенде представлено табл. 2 как время (мин), по йстеч

Таблица 1 384 НИИ которого смазка сброшена с вращателя. Как видно из табл. 2, предлагаемые образцы смазок имеют более высокие смазочные и адгезионные свойства. Увеличение или уменьшение концентрации основных компонентов приводит к ухудшению показателей смазки. Так, уменьшение содержания графита меньше 4% ухудшает загущающую способ- ность смазки, значительно снижая смазочные и адгезионные свойства. Увеличение содержания гоаЛита более 8% и чугунного порошка более 36% приводит к получению смазок с плотной текстурой и высоким пределом прочности ( 5 кПа), в результате такие смазки плохо наносятся на резьбу и не отвечают предъявляемьп требованиям по адгезии. . Смазки предлагаемых составов обладают в 1,5 раз более высокими смазочными свойствами и более чем в 10 раз высокими адгез 1онными свойствами по сравнению с известной смазкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антивибрационная смазка | 1983 |

|

SU1154315A1 |

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU687111A1 |

| Смазка для бурового инструмента | 1982 |

|

SU1120014A1 |

| Уплотнительная смазка для резьбовых соединений | 1980 |

|

SU939528A1 |

| Разделительная смазка для покрытия металлических камер коксования | 1980 |

|

SU896058A1 |

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU667586A1 |

| Уплотнительная смазка для резьбовых соединений | 1990 |

|

SU1737005A1 |

| Смазка для сухого волочения проволоки | 1990 |

|

SU1754772A1 |

| Смазка для горячей обработки металлов давлением | 1985 |

|

SU1306935A1 |

| Смазка "синол" для холодной обработки металлов давлением | 1984 |

|

SU1169981A1 |

УПДОТЯЙТЕЛЬНАЯ СМАЗКА, содержащая минеральное масло, графит и порошкообразный наполнитель, о т ч а ю щ а я с я тем, что, с целью повьппения смазочнь1х и адгезионных свойств, смазка дополнительно содержит кубовый остаток производства дициклопентадиена, а в качестве порошкообразного наполнителя смазка содержит чугунный порошок при следукяцем соотношении компонентов, мас.%: Графит4-8 Кубовый остаток производства дициклопентадиена . 10-15 Чугунный порошок30-36 Минераль(Л ное масло46-51

Графит

при 60 С

114 МО106

1,379 1,426 1,473

Таблица 2

88 0,992

| t | |||

| Синицын В.В | |||

| Подбор и применение пластичных смазок | |||

| М., Химия , 1974; с | |||

| Катодный усилитель с промежуточными контурами и батарейным коммутатором для цепей сетки | 1923 |

|

SU404A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-03-30—Публикация

1983-06-10—Подача