Изобретение относится к металлургии, в частности к внепечной непрерывной циркуляционной вакуумной обработке жидкого металла в потоке. Известна установка для циркуляци ;Онного вакуумирования жидкого метал ла RH, которая содержит вакуумную ка меру, соединенную с вакуумным насосом, и в нижней части (в днище) име два патрубка - подающий и сливной. У подающего патрубка имеется подвод газа. Известная вакуумная камера СВОИ1ИИ патрубками погружается ниже уровня шлака в разливочный ковш с Металлом. При создании разрежения м талл поднимается по патрубкам в донную часть камеры. Затем в подъемный патрубок через пористый огнеупор подают аргон. Пузыри аргона, поднимаяс инжектируют в камеру новые порции ме талла из ковша. Избыток металла из камеры по сливному патрубку стекает обратно в ковш. Создается непрерывное движение металла из ковша в вакуум-камеру и обратно. Достоинством Данной установки является довольно высокое качество дегазации металла Однако установки RH не обеспечива ют непрерывного процесса дегазации (вакуумирования) ввиду необходимости периодической замены ковшей. Во вре мя замены ковшей установка стоит, поэтому в ней могут происходить остаточные явления настылеобразования, попадание внешней среды в камеру, что при проведении затем процесса влияет на качество дегазации. Кроме того,установка RH требует периодического перемещения и поэтому снабжена или специальными шарнирными устройствами для вакуум-провода, которые ненадежно работают в условиях запыленности металлургического произ водства, или металлорукавами, которые также имеют небольшой срок службы. При перемещениях происходит нарушение уплотнений, образуются трещины, в результате может происходить натекание внешней среды и снижение вакуума, при этом качество дегазации ухудшается. Наиболее близким к изобратению по технической сущности и достигаемому результату является установка для вакуумирования жидкого металла в потоке, содержащая вакуумную камеру, днище, верхняя часть которого размещена в вакуумной камере и имеет в центральной части порог, поверхность которого выполнена наклон.ной в сторону движения металла и к к торому примыкают подающий и сливной каналы, сообщающиеся с подающим и сливным копильниками посредством сифонных каналов, служащих гидравличес кими затворами для вакуумной камеры В известной установке сифонный затвор перед порогом расположен выше чем затвор после него. Этим достигается самопроизвольное перемещение слоя металла по порогу, в данном техническом решении устраняется главный недостаток предыдущего - прерывность процесса дегазации. Однако известная установка характеризуется низким качеством процессавакуумирования, обусловленным наличием слаборазвитой поверхности жидкого металла, одновременно участвующего в процессе дегазации, так как он происходит в основном на поверхности порожка, где движется слоем, и в крупных струях сливного канала. Известно, что интенсивность процесса дегазации увеличивается при увеличении поверхности металл-газ. Поэтому чем меньше слой металла на пороге между подающим и сливным каналами, тем выше качество процесса. В идеальном случае слой металла должен быть не больше пузырьков газа в металле, т.е. слой должен быть очень тонким. Для поддержания толщины слоя .(особенно очень тонкого) необходимо точно поддерживать уровень металла в копильнике. Это выполнить сложно, нужны дорогостоящие средства автоматики. Практически слой металла на поверхности порога колеблется в больших пределах, что снижает качество дегазации. В известной установке не предусмотрена возможность направления жидг кого металла на повторную дегазацию. Если в металле произошла неполная дегазация, то невозможно провести . процесс дополнительной дегазации, что снижает качество получаемого металла. Целью изобретения является повышение эффективности непрерывного процесса дегазации жидкого металла. Указанная цель достигается тем, что в установке для вакуумирования жидкого металла в потоке,.содержащей вакуумную камеру, днище, верхняя часть которого размещена в вакуумной камере и имеет в центральной части порог, верхняя поверхность которого выполнена наклонной в сторону движения металла и к которому примыкают подающий и сливной каналы, сообщающиеся с подающим и сливным копильниками посредством сифонных каналов,, служащих гидравлическими затворами для вакуумноу камеры, верхняя часть днища выполнена в виде чаши со ступенчатыми стенками, дном которой является выполненный ступенчатым порог, и снабжена двумя направленными навстречу друг другу газовыми соплами, подведенными на одном уровне к питающему каналу, который соединен со сливным каналом циркуляционным каналом.

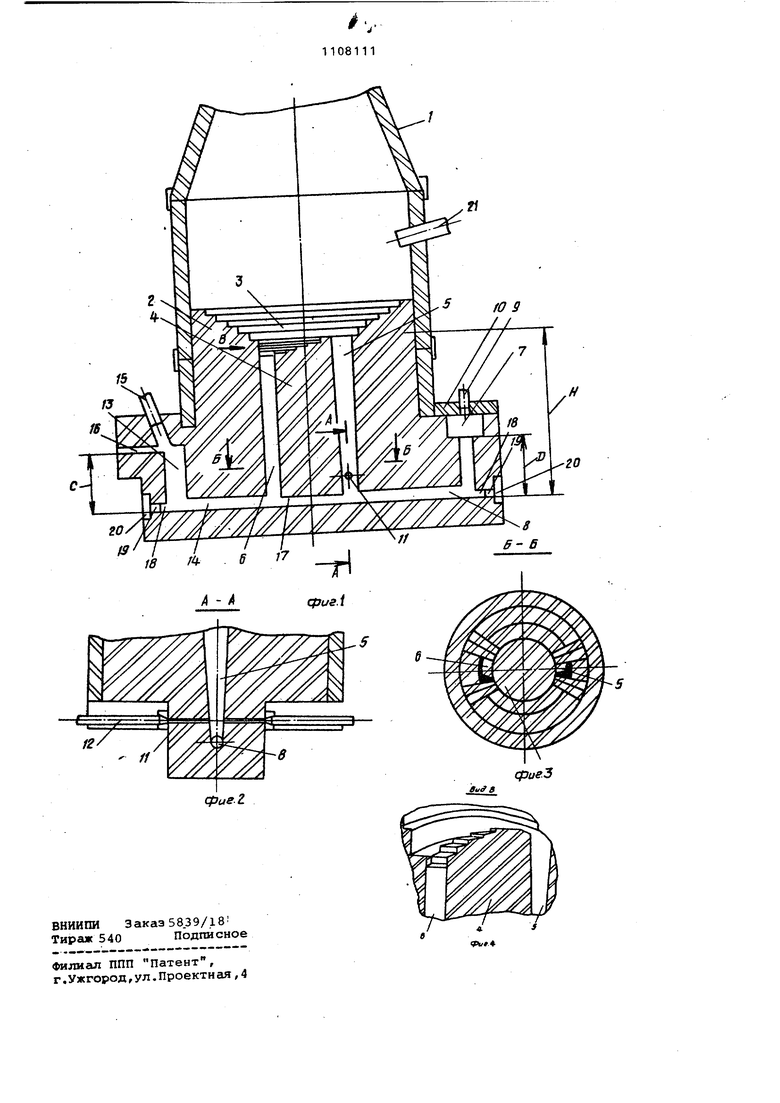

Благодаря тому, что верхняя часть днища выполнена в виде чаши со ступенчатыми стенками, и наклонная поверхность порога также ступенчатая, значительно увеличивается поверхность контакта жидкий металл-газ, так как жидкий металл, стекая по ступенькам стенок и порога, дополнительно разбивается на струйки, пленки, капли. Интенсивность процесса дегазации возрастает и, следовательно, повьпиается качество металла после вакуумирования. Известна подача газа в подающий канал, обеспечивающая создание газ-лифта, при котором пузыри воздуха инжектируют новые порции металла, образуя фонтан жидкого металла в вакуум-камере. Однако важно, что в предложенной установке подвод газа осуществляется с помощью сопел, которые направлены навстречу друг другу и подведены на одном уровне. В этом случае происходит разбивание потока на мелкие струи, увеличивая интенсивность процесса дегазации. Подача газа через сопла позволяет увеличить скорость движения жидкого металла, создает больший разбрызгивающий фонтан в вакуум-камере, а значит повышается эффективность процесса вакуумирования.

Так как между сливным и подающим каналами выполнен дополнительный циркуляционный канал, то это позволяет направлять жидкий металл Hai дополнительную повторную дегазацию. Тем самым улучшается качество металла, получаемого после процесса вакууМирования.

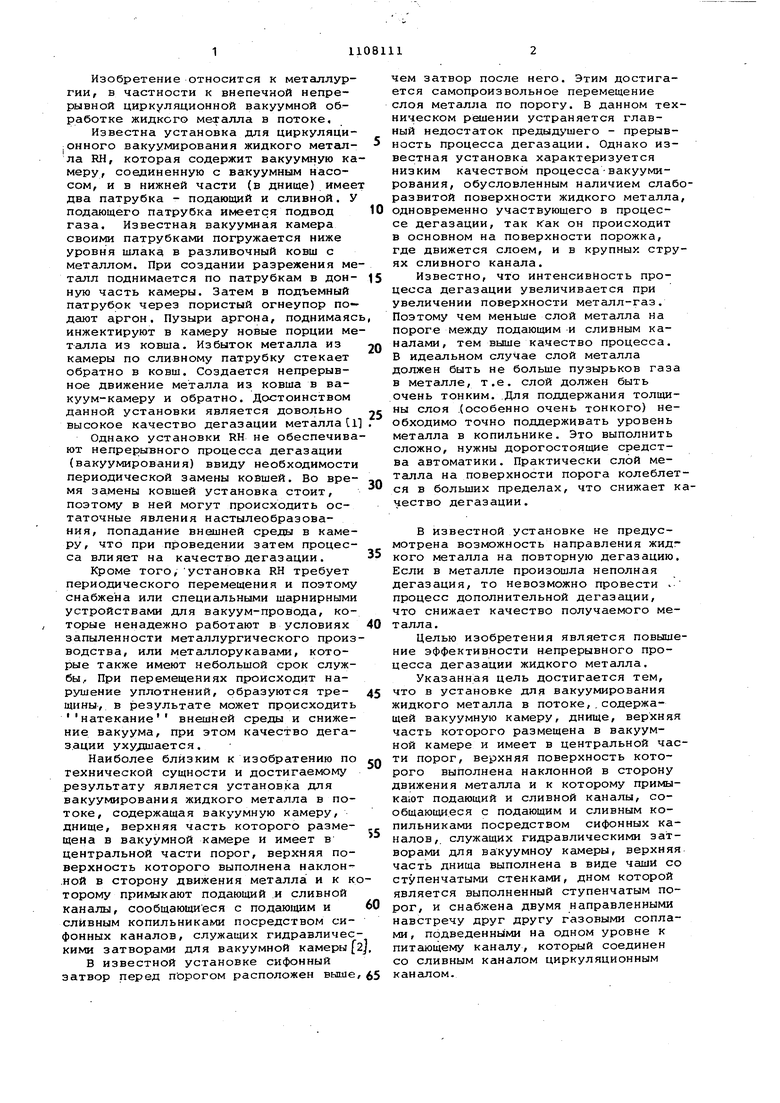

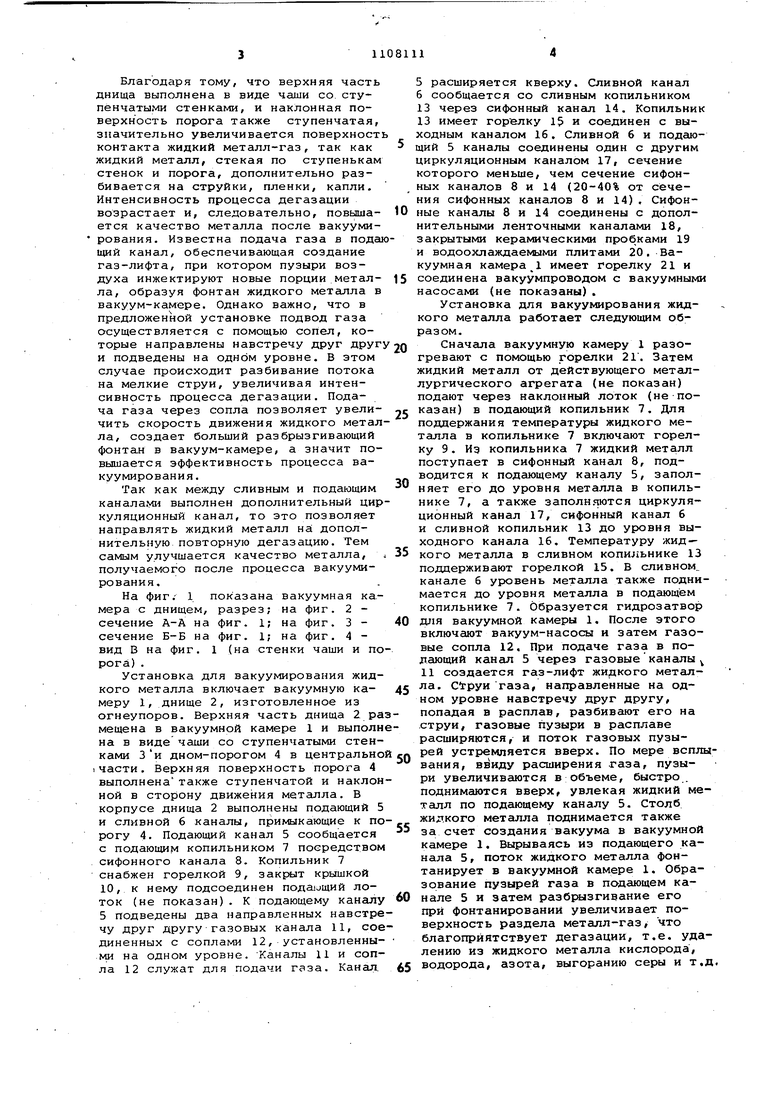

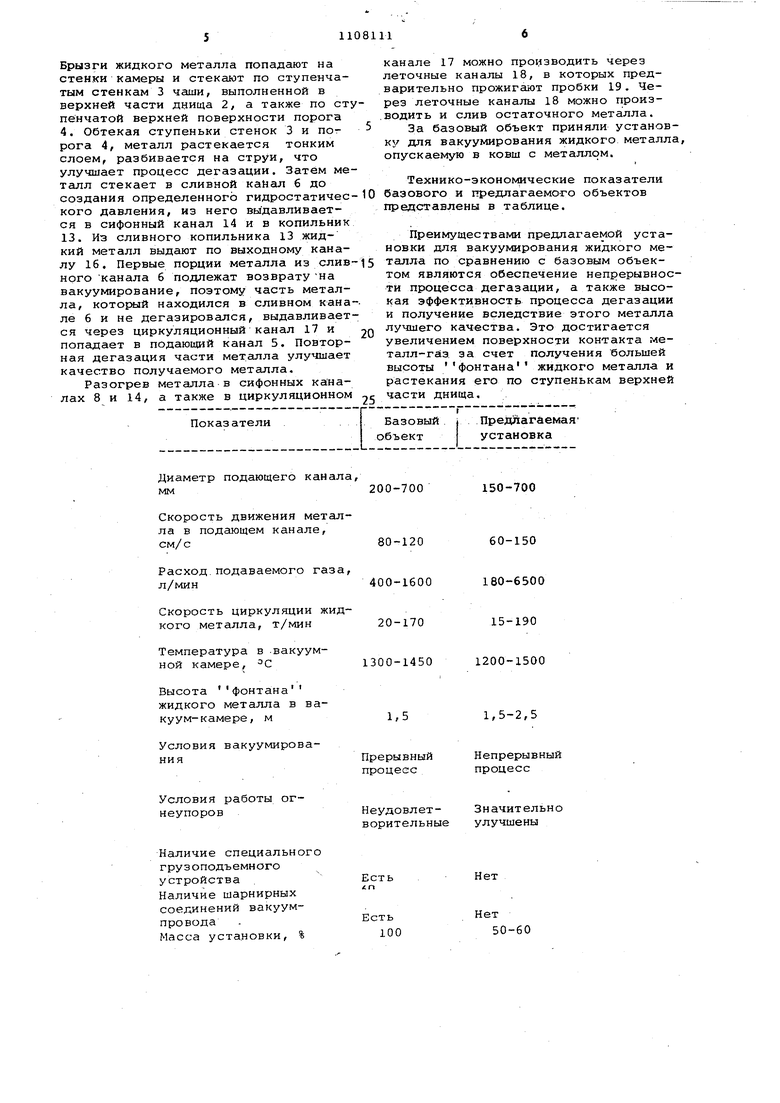

На фиг.- 1 показана вакуумная камера с днищем, разрез; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 вид В на фиг. 1 (на стенки чаши и порога) .

Установка для вакуумирования жидкого металла включает вакуумную камеру 1, днище 2, изготовленное из огнеупоров. Верхняя часть днища 2 раз мещена в вакуумной камере 1 и выполне на в виде чаши со ступенчатыми стенками Зи дном-порогом 4 в центральной 1 части. Верхняя поверхность порога 4 выполненатакже ступенчатой и наклонной в сторону движения металла. В корпусе днища 2 выполнены подающий 5 и сливной 6 каналы, примыкающие к порогу 4. Подающий канал 5 сообщается с подающим копильником 7 посредством сифонного канала 8. Копильник 7 снабжен горелкой 9, закрыт крышкой 10, к нему подсоединен подающий лоток (не показан). К подающему каналу 5 подведены два направленных навстречу друг другу газовых канала 11, соединенных с соплами 12, установленными на одном уровне. Каналы 11 и сопла 12 служат для подачи газа. Канал.

5расширяется кверху. Сливной канал

6сообщается со сливным копильником 13 через сифонный канал 14. Копильник 13 имеет горелку 15 и соединен с выходным каналом 16. Сливной 6 и подающий 5 каналы соединены один с другим циркуляционным каналом 17, сечение которого меньше, чем сечение сифонных каналов 8 и 14 (20-40% от сечения сифонных каналов 8 и 14). Сифон0ные каналы 8 и 14 соединены с дополнительными ленточными каналами 18, закрытыми керамическими пробками 19

и водоохлаждаемыми плитами 20. Вакуумная камера имеет горелку 21 и

5 соединена вакуумпроводом с вакуумными насосами (не показаны) .

Установка для вакуумирования жидкого металла работает следующим образом.

Сначала вакуумную камеру 1 разогревают с помощью горелки 21. Затем жидкий металл от действующего метгшлургического агрегата (не показан) подают через наклонный лоток (не-показан) в подгиощий КОПИЛЬНИК 7. Для

5 поддержания температуры жидкого металла в копильнике 7 включают горелку 9 . Из копильника 7 жидкий металл поступает в сифонный канал 8, подводится к подающему каналу 5, запол0няет его до урювня металла в копильнике 7, а также заполняются циркуляционный канал 17, сифонный канал 6 и сливной КОПИЛЬНИК 13 до уровня выходного канала 16. Температуру жид5кого металла в сливном копильнике 13 поддерживают горелкой 15. В сливном., канале 6 уровень металла также поднимается до уровня металла в подающем копильнике 7. Образуется гидрозатвор

0 для вакуумной камеры 1. После этого включают вакуум-насосы и затем газовые сопла 12. При подаче газа в подающий кансШ 5 через газовые каналы 11 создается газ-лифт жидкого металла. газа, направленные на од5ном уровне навстречу друг другу, попадая в расплав, разбиваиот его на струи, газовые пузыри в расплаве расширяются, и поток газовых пузырей устремляется вверх. По мере всплы0вания, ввиду расширения .газа, пузыри увеличиваются в;объеме, быстро . поднимаются вверх, увлекая жидкий металл по подающему каналу 5. Столб жидкого металла поднимается также

5 за счет создания вакуума в вакуумной камере 1. Вырываясь из подающего канала 5, поток жидкого металла фонтанирует в вакуумной камере 1. Образование пузырей газа в подающем ка0нале 5 и затем разбрызгивание его при фонтанирований увеличивает поверхность раздела металл-газ, что благоприятствует дегазации, т.е. удалению из жидкого металла кислорода, водорода, азота, выгоранию серы и т.д.

5

Брызги жидкого металла попадают на стенки камеры и стекают по ступенчатым стенкам 3 чаши, выполненной в верхней части днища 2, а также по сту пенчатой верхней поверхности порога 4. Обтекая ступеньки стенок 3 и порога 4, металл растекается тонким слоем, разбивается на струи, что улучшает процесс дегазации. Затем металл стекает в сливной каНал 6 до создания определенного гидростатического давления, из него выдавливается в сифонный канал 14 и в копильник 13. Из сливного копильника 13 жидкий металл выдают по выходному каналу 16, Первые порции металла из сливного канала 6 подлежат возврату на вакуумирование, поэтому часть металла, которялй находился в сливном канале 6 и не дегазировался, выдавливается через циркуляционный канал 17 и попсщает в подающий канал 5. Повторная дегазация части металла улучшает качество получаемого металла.

Разогрев металла в сифонных ка:налах 8 и 14, а также в циркуляционном

Показатели

Диаметр подающего канала,

мм200-700

Скорость движения металла в подающем канале, см/с

за,

400-1600

д20-1701300-1450 1,5

Условия работы огнеупоров

Наличие специального грузоподъемного устройства Наличие шарнирных соединений вакуумпроводаМасса установки, %

канале 17 можно производить через леточные каналы 18, в которых предварительно прожигают пробки 19. Через леточные каналы 18 можно производить и слив остаточного металла. За базовый объект приняли установку для вакуумирования жидкого металла, опускаемую в ковш с металлом.

Технико-эконо1«ические показатели базового и предлагаемого объектов представлены в таблице.

Преимуществами предлагаемой установки для вакуумирования жидкого металла по сравнению с базовым объектом являются обеспечение непрерывности процесса дегазации, а также высокая эффективность процесса дегазации и получение вследствие этого металла лучшего качества. Это достигается увеличением поверхности контакта металл-гйз за счет получения большей

фонтана

высоты

жидкого металла и

растекания его по ступенькам части днища. i

Предлагаемая

Базовый объект установка

150-700

60-150

80-120

180-6500

15-190

1200-1500

1,5-2,5

Непрерывный

Прерывный процесс процесс

Значительно

Неудовлетулучшеныворительные

Нет

Нет

50-60

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1093712A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1060690A1 |

| Устройство для циркуляционного вакуумирования металла | 1983 |

|

SU1084310A1 |

| Вакууматор | 1980 |

|

SU933733A1 |

| Установка для вакуумирования жидкого металла | 1971 |

|

SU517648A1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

| Устройство для циркуляционного вакуумирования стали | 1982 |

|

SU1070182A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| Устройство для циркуляционного вакуумирования стали | 1983 |

|

SU1096285A1 |

| Устройство для вакуумной дегазацииРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU846592A1 |

УСТАНОВКА ДЛЯ ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА В ПОТОКЕ, содержащая вакуумную камеру, днище, верхняя часть которого размещена в вакуумной камере и имеет в центральной части порог, верхняя поверхность которого выполнена наклонной в сторону движения металла и к которому примыкают подающий и сливной каналы, сообщающиеся с подающим и сливным копильниками посредством -сифонных кангшов, служащих гидравлическими затворами для вакуумной камеры, отличающаяся тем, что, с целью повышения эффективности непрерывного процесса дегазаций жидкого метгшла, верхняя часть днища выполнена в виде чаши со ступенчатыми стенками, дном которой является выполненный ступенчатым порог, и снабжена двумя направленными навстречу друг другу газовыми соп лами, подведенными на одном уровне к подающему каналу, который соединен с сливным циркуляционным кангшом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Морозов А.Н | |||

| и др | |||

| Внепечное вакуумирование стали | |||

| М., Металлургия | |||

| , 1975, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для вакуумирования жидкого металла | 1971 |

|

SU517648A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| . | |||

Авторы

Даты

1984-08-15—Публикация

1983-05-13—Подача