01

4

СО

ел

со

Изобретение относится к металлургии, в часгности к иэысканиш износостойких серых чугунов, применя-емых для изготовления деталей, работающих н условиях газоабразивного износа.

Известен чугун lj следующего химического состава, мас.%: Углерод2,7-3,8

Кремний1,5-2,5

Марганец 3,5-6,0 Медь0,5-2,0

Хром1,0-3,0

ЖелезоОстальное

Однако этот чугун обладает высокой чувствительностью к отбелу и недостаточно упругими свойствами. При литье в кокиль обладает низкой трещиностойкостью.

Наиболее близким по технической сущности и достригаемому результату к предлагаемому является чугун 2 следующего химического состава, мас.%:

Углерод2,4-3,5

Кремний1,4-2,5

Марганец 0,5-1,5 Хром1,0-1,7

Никель0,2-0,7

ЖелезоОстальное

В условиях газоабразивного изнаивания известный чугун обладает низкой износостойкостью.

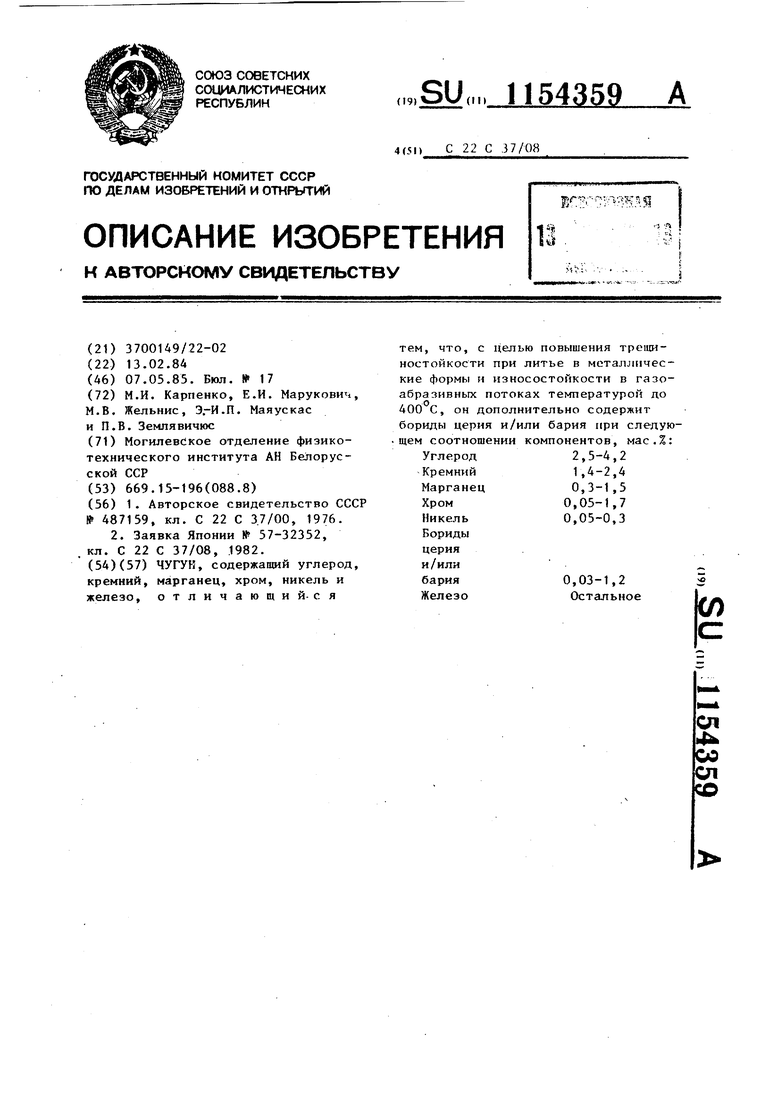

Цель изобретения - повышение трещиностойкости при литье в металлические формы и износостойкости в газоабразивных потоках температурой до 400°С.

Поставленная цель достигается тем, что чугун, содержа1ций углерод, кремний, марганец, хром, никель и железо, дополнительно содержит бориды церия и/или бария при следующем соотношении компонентов, мас.%: Углерод . 2,5-4,2 КремнийЬ -2,4

Марганец 0,3-1,5 . Хром0,05-1,7

Никель0,05-0,3

Бориды

церия

и/или

бария0,03-1,2

ЖелезоОстальное

Бориды церия и/или бария в количестве 0,03-1,2 мяс.% повышают трещиностойкость и износостойкость чугуна в отливках при температурах до 400 С. При их концентрации до 0,03 мас.% влияния на трещиностойкость и износостойкость проявляются слабо, а при увеличении их концентрации более 1,2 мас.% увеличивается коагуляция боридов цепия и/или бария в расплавах и снижаются пластические свойства чугуна. При этом увеличивается количество вьщелившихся неметаллических включений го границам литого зерна и снижается стабильность срюйств чуг-уна в отливках.

Пример. Опытные плавки проводят в открытых индукционных печах с перегревом до 1450-1480°С на шихте из мелких отходов прессового цеха, боя электродов, ферросплавов и боридов на основе церия и бария. Операции микролегирования проводят в литейных ковшах. Заливку литейных

форм для получения отливок с толщиной стенок 5-120 мм, 30 мм цилиндрических образцов для механических испытаний и технологических проб проводят при температуре расплавленного металла 1360-1410°С.

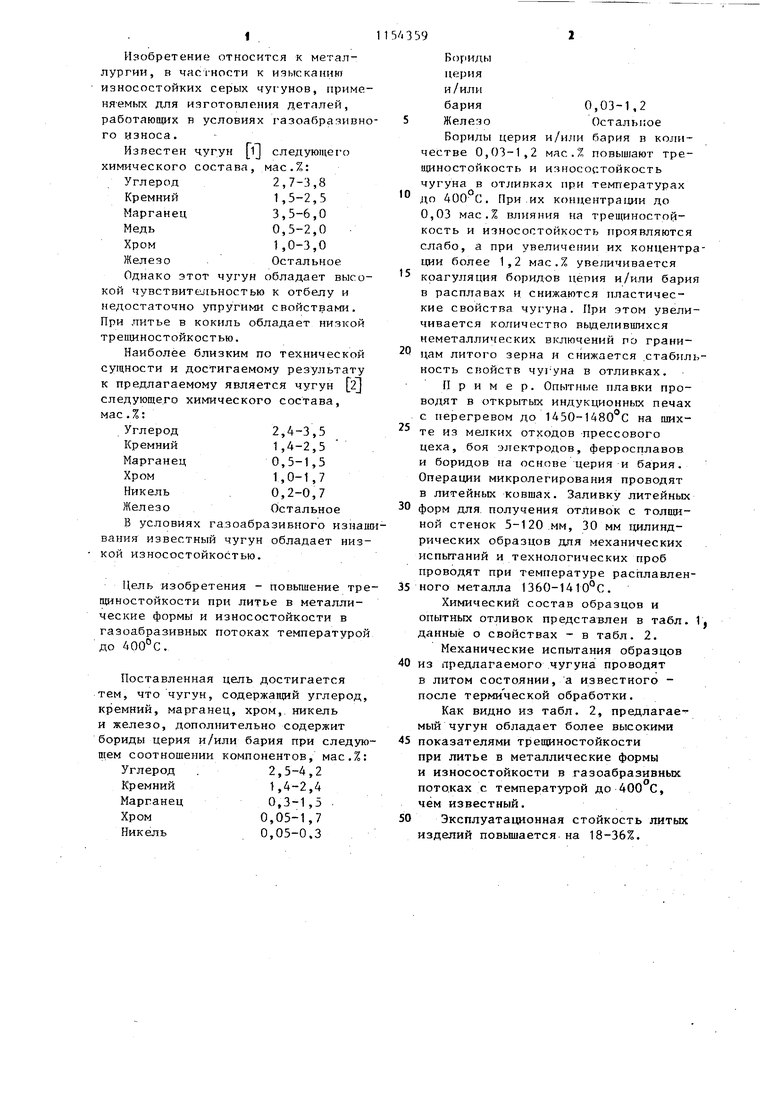

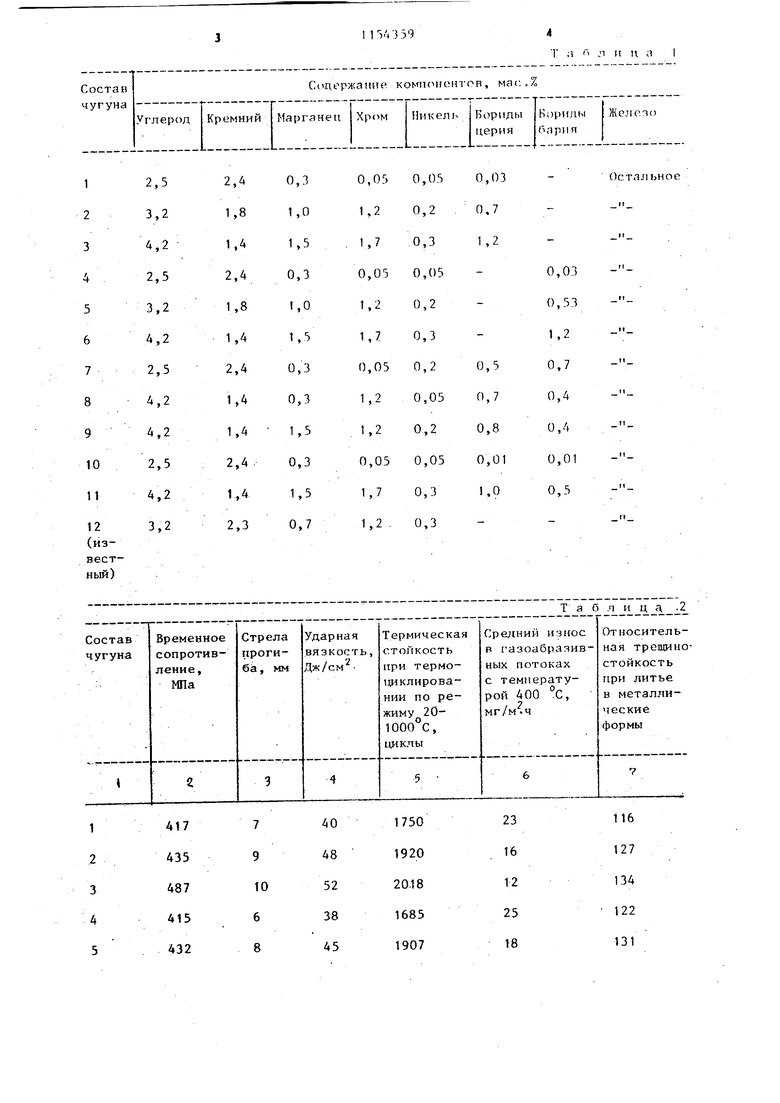

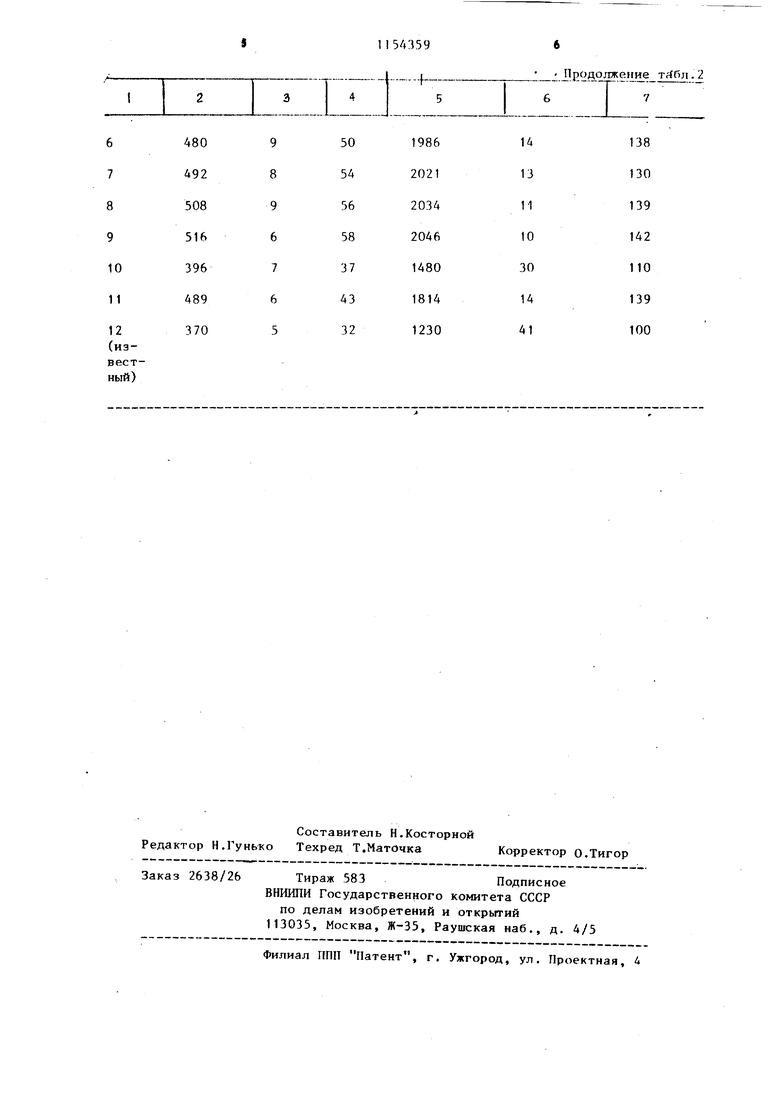

Химический состав образцов и опытных отливок представлен в табл. 1j данные о свойствах - в табл. 2. Механические испытания образцов

из предлагаемого чугуна проводят в литом состоянии, а известного после термической обработки.

Как видно из табл. 2, предлагаемый чугун обладает более высокими

показателями трещиностойкости при литье в металлические формы и износостойкости в газоабразивньк потоках с температурой до 400 С, чём известный.

Эксплуатационная стойкость литых изделий повышается на 18-36%.

I. ;) i л и u ;i

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2003 |

|

RU2234553C1 |

| Чугун | 1987 |

|

SU1421794A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

ЧУГУК, содержащий углерод, кремний, марганец, хром, никель и железо, отличающий-с я тем, что, с целью повышения трещиHocTofiKocTH при литье в мстал;п1ческие формы и износостойкости в газоабразивньгх потоках температурой до 400 С, он дополнительно содержит бориды церия и/или бария при следующем соотношении компонентов, мас.%: 2,5-4,2 Углерод 1,4-2,4 -Кремний 0,3-1,5 Марганец 0,05-1,7 Хром 0,05-0,3 Никель Бориды церия и/или 0,03-1,2 бария Железо Остальное (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1974 |

|

SU487159A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-02-13—Подача