Изобретение относится к металлургии, н частности к разработке составов чугуна для изготовления пресс- форм, кокилей и т.д. ; Цель изобретения - повышение меха- йических свойств износостойкости и термостойкости.

Выбор -граничных пределов -компонентов В- чугуне предложенного состава обусловлен следующим. Дополнительное введение боридов ниобия обусловлено тем, что они обладают эффектом инвертирования структуры, оказывают микролегирующее воздействие, повышают ста- Обильность структуры в условиях тепловых ударов и ее термическую- стойкость, что обеспечивает существенное ;повытение сопротивляемости высоко- ;прочного чугуна термическим ударом. ;При повышении концентрации боридов ниобия более 0,27 мас.% увеличивается количество дефектов кристаллических решеток металлической основы, неметаллических вкл очений по границам зерен, ухудшается фактор формы графитных включений, повышаются термические напряжения, что снижает технологическую пластичность, сопротив- ляемэсть термическим ударам.,,

Ванадий вводят как эффективный микролегирующий - и , нитридообразующий компонент, усиливающий эффект инвертирования структуры, существенно измельчающий матрицу и графитные вклю- чения, обеспечивающий однородность структуры и noBbmieHi-ie термической стойкости и упрогопластических свойств и их стабильность. Верхний предел концентрации ванадия (0,2 мас.%) о бу словлен снижением технологической пластичности чугуна и увеличением склонности к трещинам при более высоком его содержании и снгсхенил упруго пластических свойств после отпуска.

При уменьшении концентрации ванадия

менее 0,02 мас.% снижаются динамическая прочность, предел.текучести и термическая стойкость.

Дополнительное введение нитридов титана обусловлено их модифицирующим воздействием, улучшением морфологии структуры, повышением упругопласти- ческих свойств, термической стойкости, что способствует увеличение соп ротивляемости-чугуна тепловьи ударам При концентрации нитридов титана до 0,05 мас.% модифицирующий эффект и повышение сопротивляемости тепловым

ударам недостаточны, а при концентрациях более 0,25 мас.% увелич1гаается количество неметаллических включений снижаются упругопластические свойства и сопротивляемость термическим ударам.

Металл из группы, содержащий барий и литий, повышает стабильность структуры, способствует распаду эвтектического цементита, очищает границы зерен, снижает загрязненность чугуна неметаллическими включениями, служит поверхностно-активными добавками, повышает однородность структуры, термическую стойкость и пластические свойства. При .концентрации их до 0,05 мас.% модифицирующий эффект недостаточен, а при повьше.нии их содержания более 0,2 мас;% увеличивается неоднородность структуры, снижаются технологическая пластичность, динамическая прочность и термическая сто й- кость.

Граничные параметры содержания углерода (3,2-3,8 мас.%) и кремния (1,5-2,5 мае.%) определяются исходя из практики производства высокопрочных чугунов с повьппенными упругоплас- тическими свойствами и высокой термической стойкостью. При концентрации углерода более 3,8 мас.% и кремния более 2,5 мас.% снижаются предел выносливости-, термическая стойкость, ударная вязкость и другие механические свойства чугуна, а при концентрации углерода до 3,2 мас.% и кремния до 1,5 мас.% возрастают отбел и термические напряжения, снижаются трещиноустойчиврсть, термическая стойкость, ударная вязкость и другие пластические свойства в отливках.

Содержание легирующих добавок, мас.%:.марганец 0,2-0,7; молибден 0,1-0,7; никель 0,4-1,2; алюминий 0,12-1,0 обусловлено существенньи повышением термической стойкости, технологической пластичности и прочности и ограничено пределами, ниже которых технологическая пластичность и прочностные свойства недостаточны, а вьш1е которых увеличиваются терми-. ческие напряжения и снижаются пластические свойства, термическая стойкость и предел выносливости при изгибе.. „ |

Введение церия в количестве 0,02- 0,05 мас.%: олова 0,02-0,12 мас.% и магния 0,03-0,07 мас.% обусловлено

их высокой модифицирующей эффективностью и поверхностной активностью, которые в этих количествах обеспечи- вают очистку, границ зерен, повышение пластических свойств, трещиноус- тойчивости и технологической пластичности. Их содержание обусловлено пределами, обеспечивающими получение .дисперсной и однородной структуры в отливках, шаровидного графита в чугуне и необходимых механических свойств а также стабильной перлитной структуры после термической обработки и в.процессе эксплуатации.

Плавку чугуна осуществляют в индукционных печах с использованием-в качестве шихтовых материалов литейных чугунов, полуфабрикатного никеля чугунного и стального лома и брике- тов боридов ниобия и нитридов титана ферросплавов. Микролегирование чугу- на брикетами боридов ниобия, феррованадием ФВд2, ферромолибденом и сили- комарганцем СМ-17 проводят в электро- печи в конце плавки при температуре Г500-1520 С, а модифицирование - фер- роцерием, нитридами титана, барием, литием, сплавами магния и микролегирование чугуна оловом и алюминием - непосредственно в раздаточных литей- -ных ковшах емкостью 2т. Усвоение мик- ролеги рующих и модифицирующих компонентов составляет, %: ванадий из феррованадия ВД2 88-92; барий 84-88; литий из сплавов алюминий-литий 83- 86; бориды ниобия из прессованных брикетов 91-94; нитриды титана 81- 84; церий из ферроцерия 75-78 и магний из его сплавов 48-51.

Для определения отбела заливают ступенчатые технологические пробы. Медь в отливках увеличивает ликвацию, снижает стабильность структуры, тер- мическуто стойкость, технологическз ю пластичность и упругопластические свойства, поэтому она исключается из

0 5

0 5 О 5

0

5

состава предложенного высокопрочного чугуна.

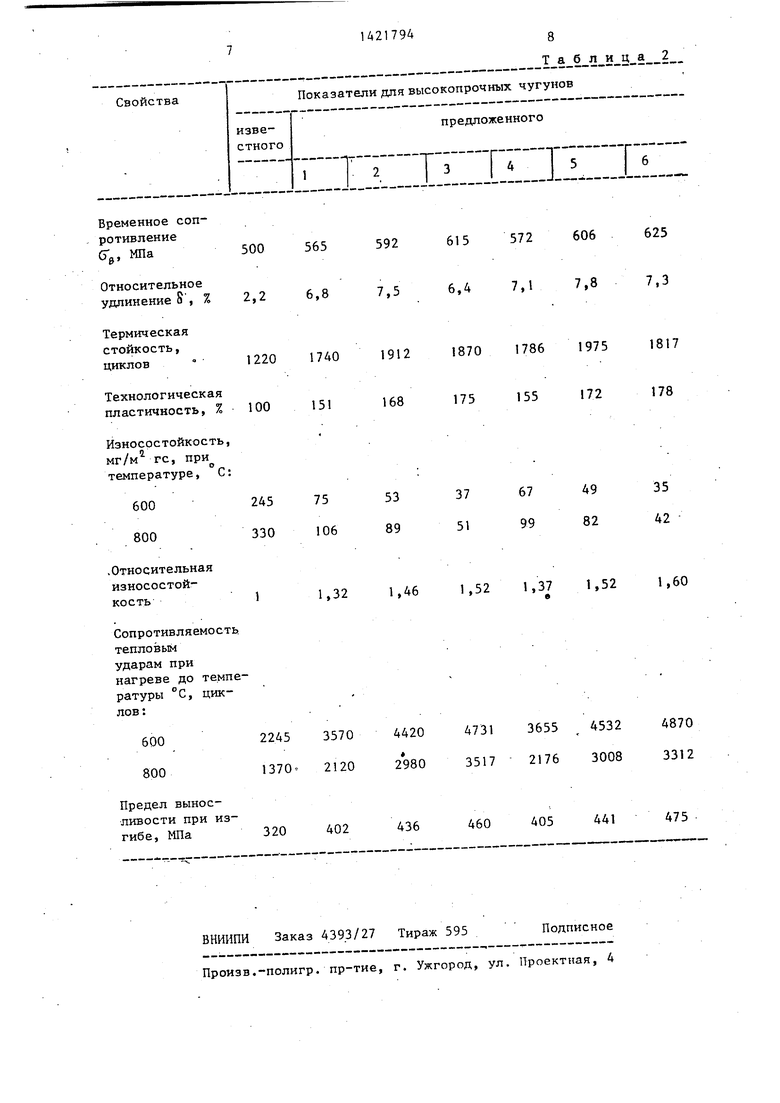

В табл.1 показаны химический состав известного и предлагаемого чугунов; в табл. 2 - их свойства.

Дополнительный ввод в состав чугуна боридов ниобия, нитридов титана, а также одного элемента, взятого из группы, содержащей барий и литий, обеспечивает повышение механических свойств; Gf в 1,13г1,23 раза; G y в - 1,25-1,36 раза; S в 2,9-3,5 раза; термостойкости в 1,42-1,61 раза и износостойкости в 1,32-1,52 раза.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, никель, молибден, ванадий, алюминий, хром, олово, церий, магний и железо, отличающий- с я тем, что, с целью повышения механических свойств, термостойкости и износостойкости, он дополнительно содержит нитриды титана, бсгриды ниобия и один элемент, взятый из группы, содержащий барий и литий, при щем соотношении компонентов, мас.%: Углерод3,2-3,8

Кремний1,5-2,5

Марганец 0,2-0,7 Никель0,4-1,2

Молибден 0,1-0,7 Ванадий 0,02-0,2 Алюминий 0,12-1,0 Хром0,03-0,33

Олово0,02-0,12

Церий0,02-0,05

Магний0,03-0,07

.Нитрид титана 0,05-0,25 Бориды ниобия 0,02-0,27 Один элемент, взятый из группы, содержащей барий и литий 0,05-0,20 ЖелезоОстальное.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

| Чугун | 1987 |

|

SU1407988A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1988 |

|

SU1668456A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении чугунной технологической оснастки. Цель изобретения - повышение механических свойств, термостойкости и износостойкости. Новый чугун содержит, мас.%: С 3,2-3,8} Si 1,5-2,5; Мп 0,2-0,7; Ni 0,2-0,4; Mo О,1 - 0,7; V 0,02 - 0,2; А1 0,12 - 1,0; Or 0,03-0,33; Sn 0,02- 0, 1 2;- бориды ниобия 0,02-0,27; нитриды титана 0,05-0,25; С1 0,02-0,05; Mg 0,03-0,07; один элемент, взятый из группы, содержащий Ва и Li 0,05- 0,2; Fe остальное. Дополнительный ввод в состав чугуна нитридов титана, боридов ниобия,- Ва или Li обеспечивает повышение G в 1,13-1,23 раза,С в ,25-1,36 раза, S в 2,9-3,5 раза, термостойкости в 1,42-1,61 раза и износостойкости .в 1,32-1,52 раза. .2 табл. ш (/ с

Временное сопротивление

Технологическая пластичность, %

Износостойкость,

МГ/М FC, при

температуре, С: 600 800

.Относительная износостойкость

Сопротивляемость тепловьм ударам при нагреве до температуры с, циклов :

600

800

Предел выносливости при изгибе, МПа

592 615 572 606 625

7,5 6,4 7,1 7,8 7,3

1912 1870 1786 1975 1817

168

175 155 172

178

4420 4731 3655 4532 4870

2980 3517 2176 3008 3312

436

460 405 441

475

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 924146, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-02—Подача