Изобретение относится к землеройным машинам, а именно к фрезерным рабочим органам экскаваторов-каналокопателей, отрывающих в поперечном сечении канал криволинейного нрофиля.

Известен рабочий орган экскаватора, включающий раму и две развернутые в плане наклонные дисковые фрезы, выполненные в виде полых усеченных конусов с лопатками и зубьями 1.

Недостаток данного рабочего органа заключается в том, что он обладает высокими динамическими нагрузками, возникающими в момент обрушения целика.

Наиболее близким техническим решением к предлагаемому является рабочий орган каналокопателя, содержащий расположённые симметрично относительно продольной оси машины наклонные и развернутые в плане дисковые фрезы и лопатки с зубьями, закрепленные на внутренней конусной поверхности фрез 2.

Недостаток известного рабочего органа заключается в низкой его производительности из-за недостаточной ширины лопаток и несовмещение во времени обрушения грунта с процессом вырезания врубовой щели.

Цель изобретения - повышение производительности и эффективности машины в работе.

Поставленная цель достигается тем, что в рабочем органе каналокопателя, содержащем расположенные симметрично относительно продольной оси машины наклонные и развернутые в плане дисковые фрезы и лопатки с зубьями, закрепленные на внутренней конусной поверхности фрез, радиальная кромка каждой лопатки выполнена режущей, а основание каждой лопатки выполнено криволинейным, при этом ширина лопатки выбирается из следующего соотношения

S Е-cos (ос-J3),

где f- - величина горизонтальной подачи на лопатку, м;

оС - угол разворота каждой из фрез,

град;

ji - угол, образованный радиальной режущей кромкой и линией, перпендикулярной оси вращения фрезы, град.

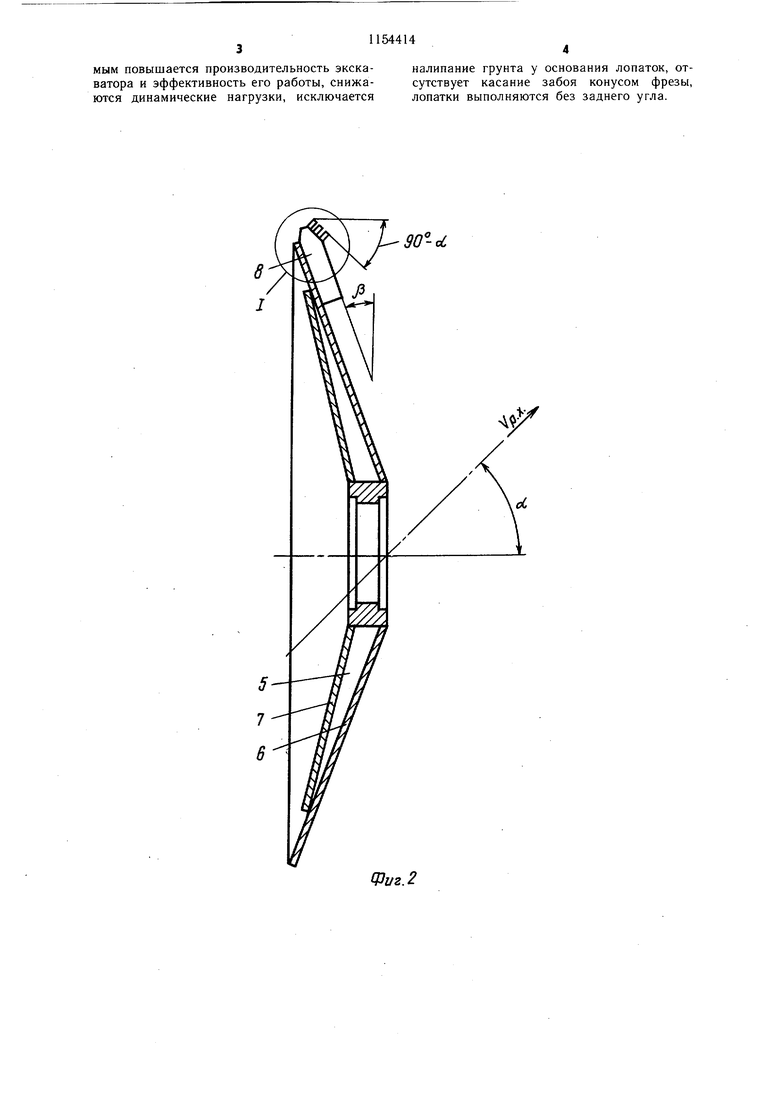

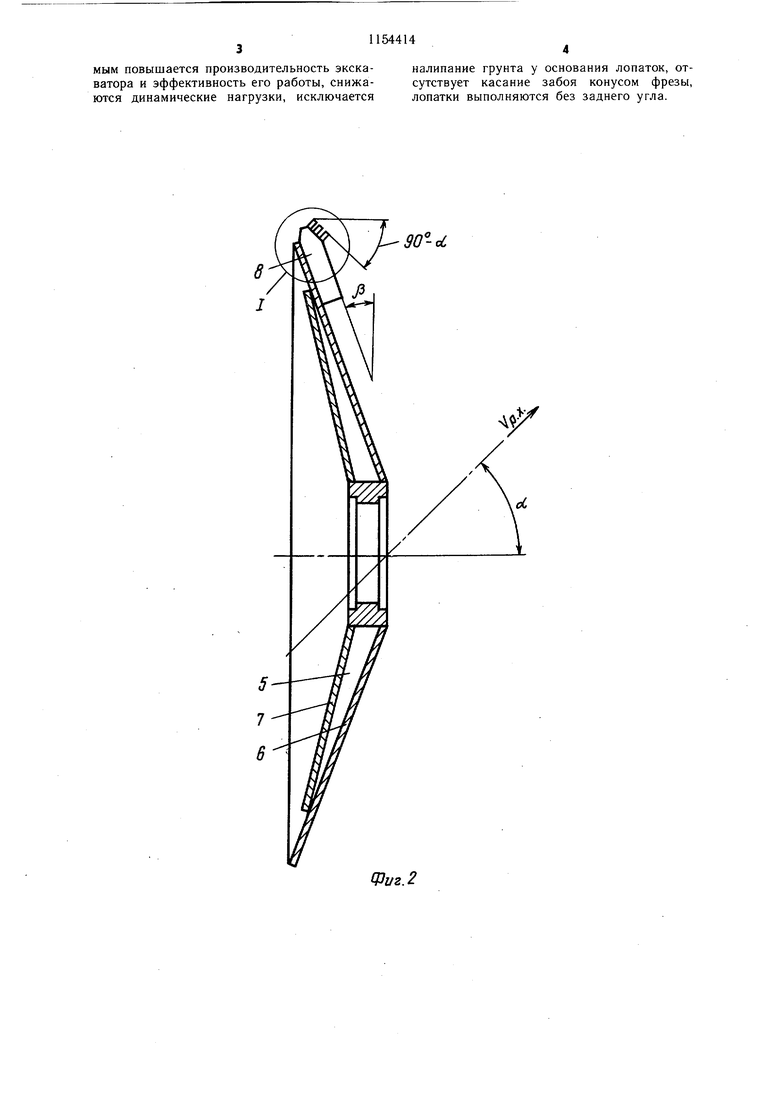

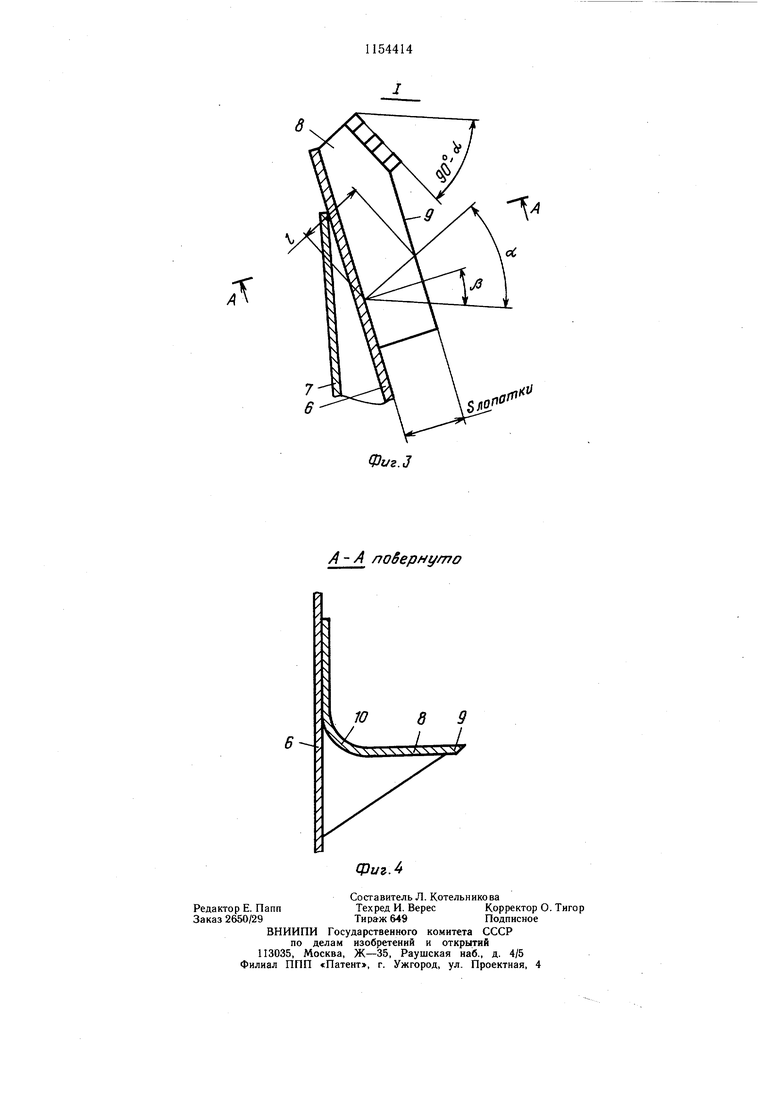

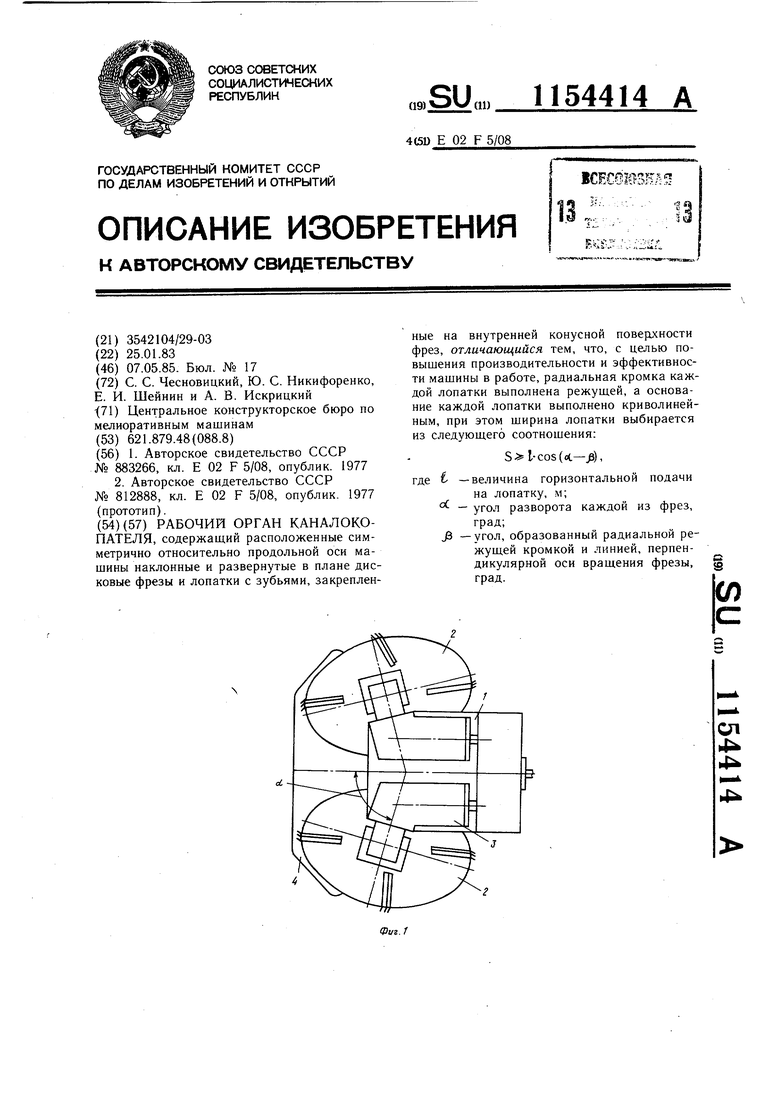

На фиг. 1 изображен рабочий орган, общий вид в плане; на фиг. 2 - одна из дисковых фрез; на фиг. 3 - узел I на фиг. 2; (лопатка с режущими зубьями, закрепленная на диске фрезы); на фиг. 4 - разрез А-А на фиг. 3.

Рабочий орган каналокопателя состоит из рамы 1, двух развернутых в плане наклонных конусообразных фрез 2, привода 3 фрез и зачистного устройства 4. Корпус 5 каждой фрезы состоит из внутреннего 6 и наружного 7 (по отношению к продольной оси рабочего органа) усеченных конусов.

На внутреннем конусе б установлены лопатки 8 с зубьями, имеющие режущие торцовые и радиальные 9 кромки, причем переход 10 от поверхности лопатки 8 к поверхности конуса 6 выполнен криволинейным, а образующая криволинейной поверхности параллельна линии, общей для нее и внутреннего конуса 6. Угол оС.- угол разворота фрез в плане; Vpx- направление скорости рабочего хода экскаватора, а угол Р образован радиальной режущей кромкой и линией, перпендикулярной оси вращения фрез.

Ширина лопатки 8 выбирается из следующего соотношения: 5S E-COS (ot-ja),

где t - величина горизонтальной подачи на лопатку (т.е. максимальная толщина стружки);

оС - угол разворота каждой из фрез; угол, образованный радиальной режущей кромкой и линией, перпендикулярной оси вращения фрез.

При работе экскаватора дисковые фрезы 2 образуют два наклонных криволинейных забоя которые разрабатываются как торцовыми, так и радиальными 9 режущими кромками лопаток 8. При этом, благодаря конструктивным особенностям предлагаемого рабочего органа, процесс набора грунта на лопатку происходит с непрерывным формированием и движением грунтовой стружки по ее рабочей поверхности в направле. НИИ, противоположном передвижению экскаватора. Это направление постепенно изменяется в области криволинейной поверхности перехода 10 лопатки на направление движения, соответствующее плоскости вращения. Далее грунт выносится в отвал.

При этом целик грунта, обрущивающийся на фрезы, значительно меньще, чем в известных рабочих органах, так как резание производится двумя кромками каждой лопатки (т.е. длина режущей кромки увеличивается), ширина которой связана с параметрами рабочего органа и скоростью раб.очего хода и которая не имеет заднего угла, 5 а выброс грунта в отвал происходит со скольжением его по металлу криволинейной поверхности лопатки, на которой происходит изменение направления движения срезанного радиальной кромкой грунта. Иными словами больщая часть грунта сразу после срезания выносится в отвал лопатками.

Таким образом, благодаря конструктивным особенностям предлагаемого рабочего органа: наличию в лопатке радиальной режущей кромки и криволинейной поверхности 5 У основания лопаток, а также связи между параметрами рабочего органа и щириной лопатки, - процесс резания и выноса грунта становится более оптимальным, тем самым повышается производительность экскаватора и эффективность его работы, снижаются динамические нагрузки, исключается

налипание грунта у основания лопаток, отсутствует касание забоя конусом фрезы, лопатки выполняются без заднего угла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган каналокопателя | 1977 |

|

SU812888A1 |

| Рабочий орган каналокопателя | 1980 |

|

SU883266A1 |

| Рабочий орган каналокопателя | 1980 |

|

SU899784A1 |

| Рабочий орган каналокопателя | 1982 |

|

SU1073386A1 |

| ПЛУЖНО-ФРЕЗЕРНЫЙ ТРАНШЕЕКОПАТЕЛЬ | 1998 |

|

RU2141553C1 |

| Рабочий орган землеройной машины | 1981 |

|

SU994629A1 |

| РАБОЧИЙ ОРГАН РОТОРНОГО СНЕГООЧИСТИТЕЛЯ | 1993 |

|

RU2068044C1 |

| ЗЕМЛЕРОЙНО-МЕТАТЕЛЬНЫЙ РАБОЧИЙ ОРГАН | 1991 |

|

RU2021432C1 |

| Рабочий орган каналокопателя | 1981 |

|

SU1076543A1 |

| ТРАНШЕЕКОПАТЕЛЬ | 2008 |

|

RU2395644C2 |

РАБОЧИЙ ОРГАН КАНАЛОКОПАТЕЛЯ, содержащий расположенные симметрично относительно продольной оси машины наклонные и развернутые в плане дис ковые фрезы и лопатки с зубьями, закреплен ные на внутренней конусной поверхности фрез, отличающийся тем, что, с целью повышения производительности и эффективности машины в работе, радиальная кромка каждой лопатки выполнена режушей, а основание каждой лопатки выполнено криволинейным, при этом ширина лопатки выбирается из следуюш.ег6 соотношения: S l-cos(i-), где t -величина горизонтальной подачи на лопатку, м; - угол разворота каждой из фрез, град; -угол, образованный радиальной режуш.ей кромкой и линией, перпендикулярной оси вращения фрезы, град.

-«i

lPuz.2

в

Л

А-А лобернуто

Ч

Kf

Фuг.J

8 9

1/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рабочий орган каналокопателя | 1980 |

|

SU883266A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Рабочий орган каналокопателя | 1977 |

|

SU812888A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-05-07—Публикация

1983-01-25—Подача