Изобретение относится к керамическим материалам, используемым в радиоэлектронной технике в диапазоне сверхвысоких частот, в частности для изготовления подложек микрополо ковых схем, оснований электрических линий задержки. Известен керамический материал, изготавливаемый на основе титаната магния МрДЮ с добавкой бентонита, диэлектрическая проницаемость которого равна 19, тангенс угла диэлектрических потерь 3 X 10 , температурный коэффициент диэлектрической проницаемости 840 х 10 град 1 . Недостатком данного материала является высокое значение температурного коэффициента диэлектрическо проницаемости, сутдественно снижающее стабильность работы элементов радиоэлектронной аппаратуры в условиях повышенных температур. Известны керамические материалы Рэдзомикс R-02C, синтезированные в системе титанат магния - титанат кальция. Указанные материал з1 имеют диэлектрическую проницаемость 20, тангенс угла диэлектрических потерь 2 X 10 , температурный коэффициент частоты Г(-4) - (+4)1х 10%ад 2 К недостаткам этих материалов .следует отнести низкую микротвер дость, равную 300 кгс/мм, не позволяющую достигать высокого класса чистоты поверхности при механической обработке: после полировки пластины из этого материала имеют высоту дефектов на поверхности 2 мк Наиболее близким к изобретению п технической сущности и достигаемому результату является керамический материал, содержащий титанат магния MgTiOj,оксид лантана , оксид алюминия Alj 0 , оксид стронция SrOj Материал обладает следующими диэлек трическими характеристиками в СВЧ-диапазоне: диэлектрическая проницаемость 16,5, тангенс угла диэле тригшских потерь 1,4 X 10, температурный коэффициент диэлектрической проницаемости +100 х Ю град

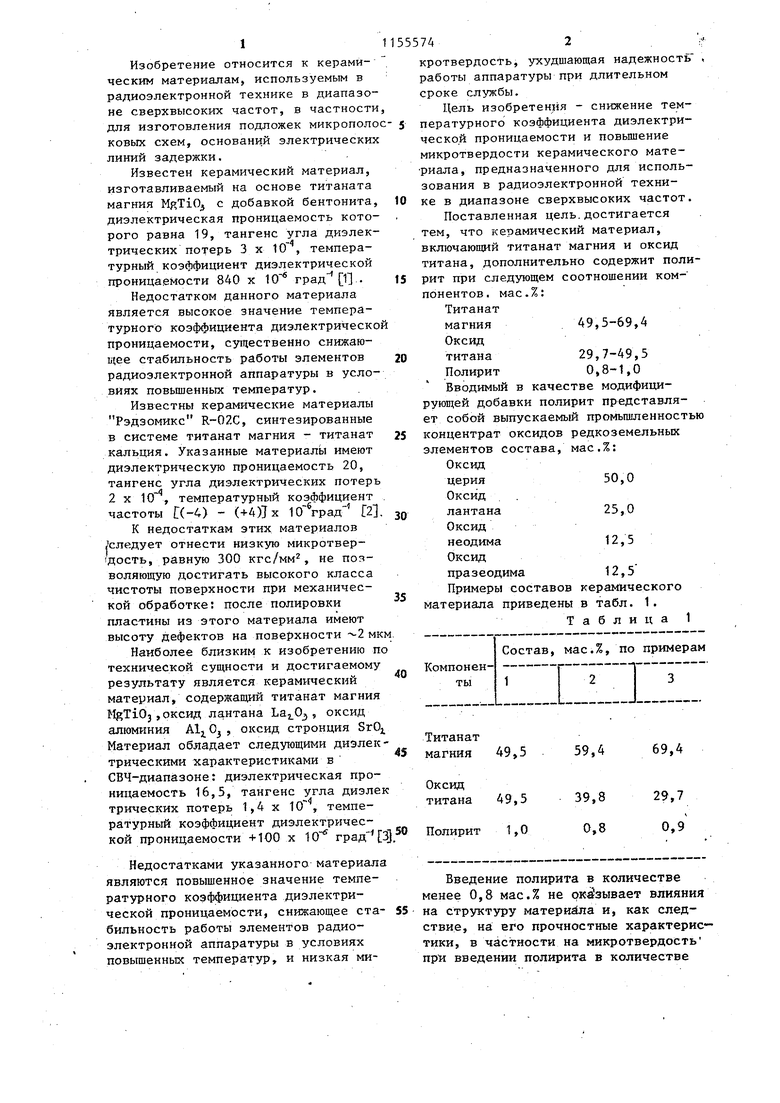

Недостатками указанного материала являются повышенное значение температурного коэффициента диэлектрической проницаемости, снижающее стабильность работы элементов радиоэлектронной аппаратуры в условиях повыщенных температур, и низкая миВведение полирита в количестве менее 0,8 мас.% не оказывает влияния на структуру материала и, как следствие, на его прочностные характеристики, в частности на микротвердость при введении полирита в количестве кротвердость, ухудшающая надежность , работы аппаратуры при длительном сроке службы. Цель изобретения - снижение температурного коэффициента диэлектрической проницаемости и повьшение микротвердости керамического материала, предназначенного для использования в радиоэлектронной технике в диапазоне сверхвысоких частот. Поставленная цель.достигается тем, что керамический материал, включающий титанат магния и оксид титана, дополнительно содержит полирит при следующем соотношении компонентов. мас.%: Титанат 49,5-69,4 магния 29,7-49,5 титана 0,8-1,0 Полирит Вводимый в качестве модифицирующей добавки полирит представляет собой выпускаемый промышленностью концентрат оксидов редкоземельных элементов состава, мас.%: церия50,0 лантана25,0 неодима12,5 пра 3 еедима 12,5 Примеры составов керамического материала приведены в табл. 1. Таблица 1 Титанат магния Оксид титана Полирит

31

более Гмас.% увеличивается пррис- тость материала, снижающая его механические свойства.

Пример. Изготовление керамического материала.

1.Синтез,

Подготовленные исходные материалы оксид магния (в виде углекислого магния MgC03) и оксид титана смешивают в стехиометрическом соотношении MgO-TiOi. Смешение осуществляют мокрым способом в шаровой мельнице при соотношении материал-.шары .вода, равном 1:1:2, в течение 8-10.ч. Полученный шлицер высушивают в муфельной печи до остаточной влажности 10-12 мас.%, протирают через сито с сеткой № 012 и затем подвергают термообработке в электропечи при 1250 С в течение 2 ч. Синтезированный титанат магния измельчают в шаровой мельнице до получения удельной поверхности 40005000 .

2.Изготовление образцов.

В шаровой мельнице сухим способом при соотношении материал;, , рав44

ном 1:1, смешивают исходную шихту состава: Титанат

магния 49,5-,4 Оксид

титана 29,7-49,5 Полирит 0,8-1,0 Образцы, например пластины размером 60x48 мм, формируют методом полусухого прессования массы, запластифицированной поливиниловым спиртом 6%-ной концентрации. Удельное давление прессования составляет 100 МПа. Окончательный обжиг осуществляют в интервале температур 1400-1420°С в течение 1 ч.

На изготовленных образцах микротвердость по Виккерсу определяли

на микротвердометре универсального металлографического микроскопа MEF-2. Класс чистоты поверхности определяли на профилографе-профилометре марки Таписурф-4

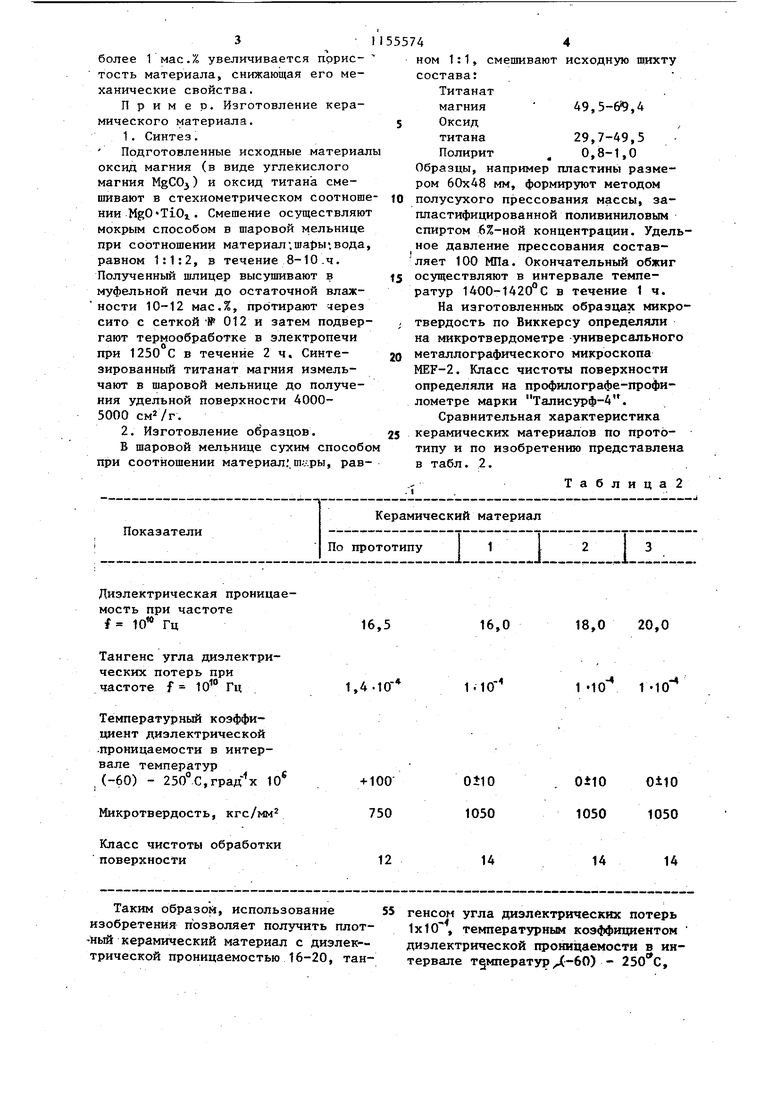

Сравнительная характеристика керамических материалов по прототипу и по изобретению представлена в табл. 2.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1985 |

|

SU1318579A1 |

| Керамический материал | 1990 |

|

SU1761721A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU986902A1 |

| Термочувствительный керамический материал | 1985 |

|

SU1330116A1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ СВЧ-ТЕХНИКИ | 2015 |

|

RU2577563C1 |

| Сегнетоэлектрический керамический материал | 1982 |

|

SU1077867A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2013 |

|

RU2527965C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

| СЕГНЕТОКЕРАМИЧЕСКИЙ КОНДЕНСАТОРНЫЙ ДИЭЛЕКТРИК ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ ТЕМПЕРАТУРНО-СТАБИЛЬНОЙ ГРУППЫ | 2009 |

|

RU2413325C1 |

КЕРАМИЧЕСКИЙ МАТЕРИАЛ, включающий титанат магния и оксид титана , отличающийся, тем, что, с целью снижения температурного коэффициента диэлектрической проницаемости и повышения микротвердостк, он дополнительно содержит полирит при следующем соотношении компонентов, мас.%: Титанат магния 49,5-69,4 Оксид титана 29,7-49,5 Полирит Oj,8-1,0

Диэлектрическая проницае мость при частоте f 10 Гц Тангенс угла диэлектрических потерь при частоте f 10° Гц Температурный коэффициент диэлектрической проницаемости в интервале температур (-60) - 250.С,град- х 10 Микротвердость, кгс/мм Класс чистоты обработки поверхности

Таким образой, использование 55 изобретения позволяет получить плот-ный керамический материал с диэлектрической проницаемостью 16-20, тангенсом угла диэлектрических потерь 1x10, температурным коэффициентом диэлектрической проницаемости в интервале температурД-60) - , 18,0 20,0 1 -Ю 1-10 0±10 0±10 1050 1050

5 -1155574,

равным (0-10 X ЮКград .Материал менение предлагаемого керамического

обладает плотной мелкокристалли-материала обеспечит продление сроческой структурой и микротвердостью ка службы, а также повьппение техниравной 1050 кгс/MMS что даетческих и эксплуатационных свойств

возможность достигать чистоты обра-5 элементов радиоэлектронной аппаратуботки поверхности по 14 классу. При-ры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для изготовления препаратов порошкообразных веществ для электронно-микроскопических исследований | 1960 |

|

SU132734A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Нисикава Т | |||

| и др | |||

| Керамические матер иалы Рэдзомикс для диапазона СВЧ.- Эрэкуторонику сэрамикусу, 1979, т | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| , 3 Авторское свидетельство СССР № 422704, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-15—Публикация

1982-12-24—Подача