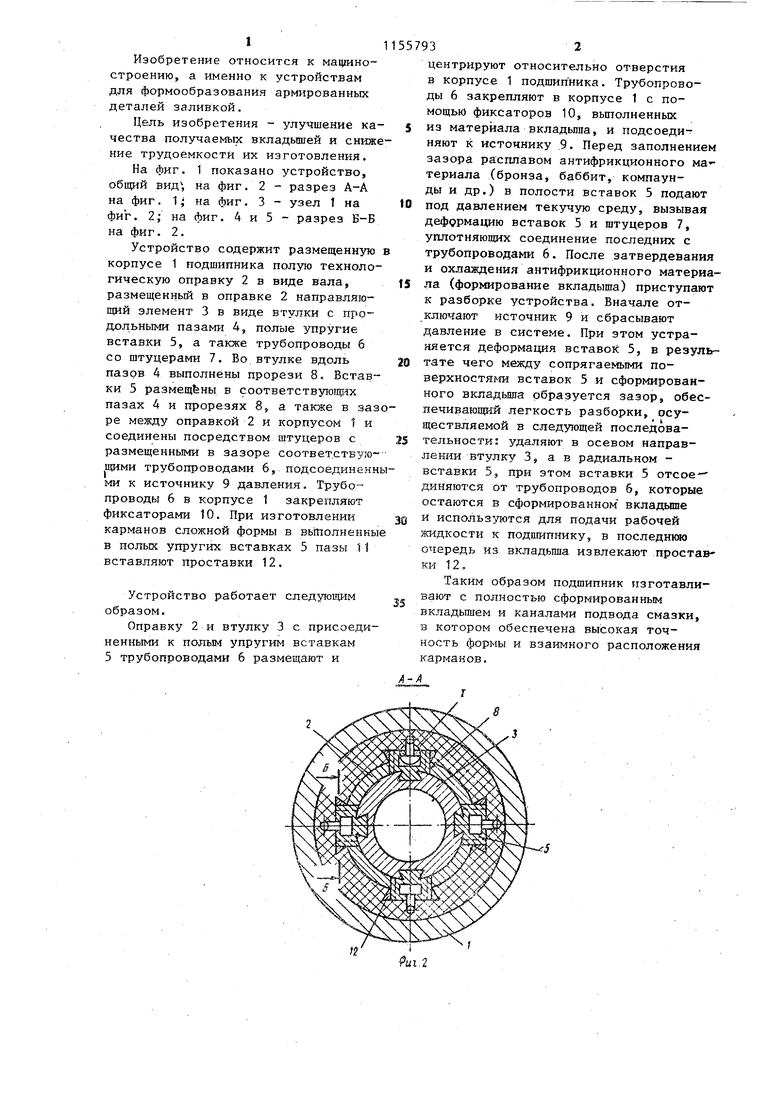

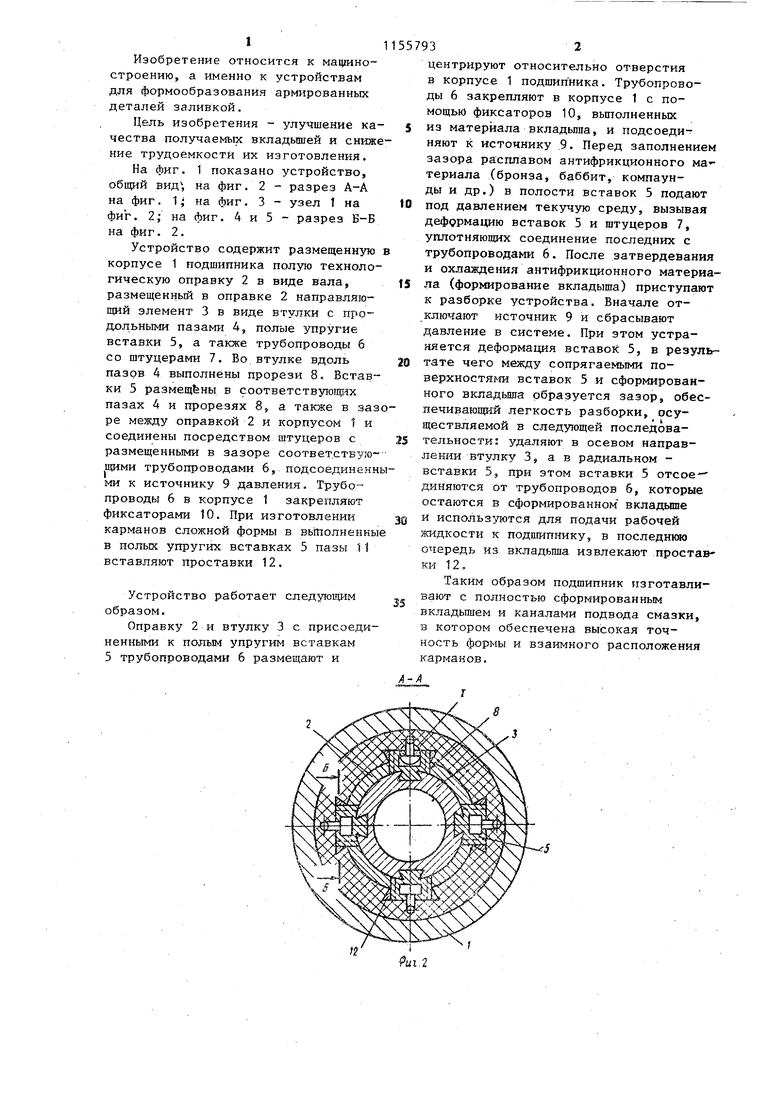

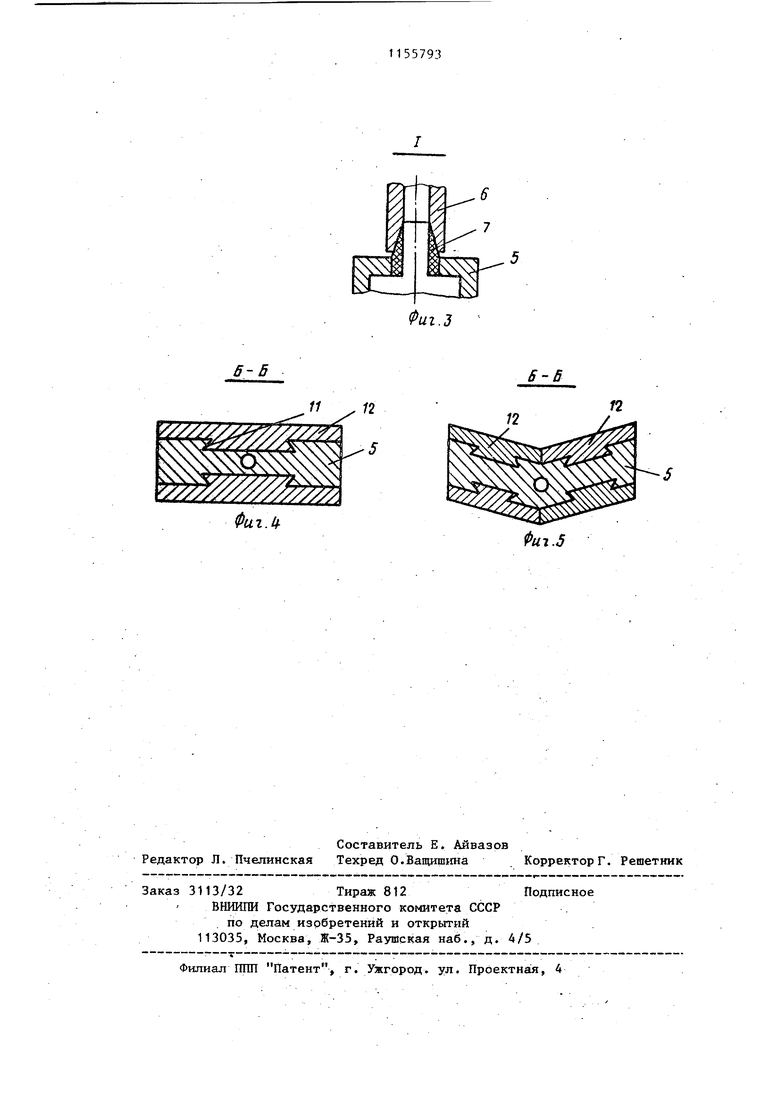

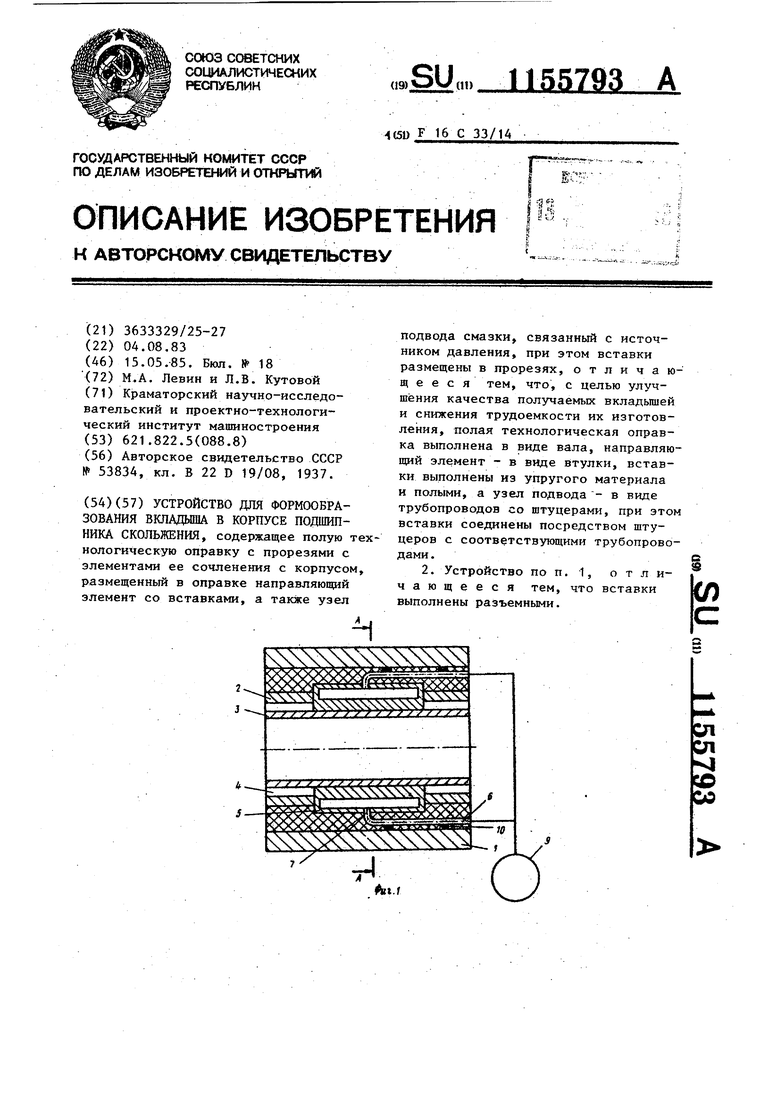

1 Изобретение относится к мацшностроению, а именно к устройствам для формообразования армированных деталей заливкой. Цель изобретения - улучшение ка чества получаемых вкладьшей и сниж ние трудоемкости их изготовления. На фиг. 1 показано устройство, общий вид, на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 2; на фиг. 4 и 5 - разрез Б-Б на фиг. 2. Устройство содержит размещеннзто корпусе 1 подшипника полую техноло гическую оправку 2 в виде вала, размещенный в оправке 2 направляющий элемент 3 в виде втулки с продольными пазами 4, полые упругие вставки 5, а также трубопроводы 6 со штуцерами 7. Во втулке вдоль пазов 4 выполнены прорези 8, Встав ки 5 размещены в соответствуюпрте пазах 4 и прорезях 8, а также в за ре между оправкой 2 и корпусом 1 и соединены посредством штуцеров с размещенными в зазоре соответствую щими трубопроводами 6,. подсоединен ми к источнику 9 давления. Трубопроводы 6 в корпусе 1 закрепляют фиксаторами 10. При изготовлении карманов сложной формы в вьгполненн в полых упругих вставках 5 пазы 11 вставляют проставки 12. Устройство работает следующим образом. Оправку 2 и втулку 3 с присоеди ненными к полым упругим вставкам 5 трубопроводами 6 размещают и 32 центрируют относительно отверстия в корпусе 1 подшипника. Трубопроводы 6 закрепляют в корпусе 1 с помощью фиксаторов 10, выполненных из материала вкладыша, и подсоединяют к истоннику .9. Перед заполнением зазора расплавом антифрикционного мв териала (бронза, баббит, компаунды и др.) в полости вставок 5 подают под давлением текучую среду, вызывая деформацию вставок 5 и штуцеров 7, уплотняющих соединение последних с трубопроводами 6. После затвердевания и охлаждения антифрикционного материала (формирование вкладыша) приступают к разборке устройства. Вначале отключают источник 9 и сбрасывают давление в системе. При этом устраняется деформация вставок 5, в результате чего между сопрягаемыми поверхностями вставок 5 и сформированного вкладыша образуется зазор, обеспечивающий легкость разборки, осуществляемой в следзтощей последовательности: удаляют в осевом направлении втулку 3, а в радиальном вставки 5, при этом вставки 5 отсоединяются от трубопроводов б, которые остаются в сформированном вкладыше и используются для подачи рабочей жидкости к подшипнику, в последнкяо очередь из вкладыша извлекают простав ки 12. Таким образом подшипник изготавливают с полностью сформированным вкладышем и каналами подвода смазки, в котором обеспечена высокая точность формы и взаимного расположения карманов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипник скольжения | 1982 |

|

SU1124137A1 |

| ЭЛЕКТРОМАШИНА | 2011 |

|

RU2489788C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2086816C1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219382C2 |

| ТЕХНОЛОГИЧЕСКАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА | 2021 |

|

RU2789268C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| Подшипниковый узел скольжения | 1990 |

|

SU1760204A1 |

| МНОГОКАНАЛЬНЫЙ ПОВОРОТНЫЙ КОММУНИКАЦИОННЫЙ СОЕДИНИТЕЛЬ | 2000 |

|

RU2187033C2 |

| Коленчатый вал | 1990 |

|

SU1739097A1 |

УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ВКЛАДЫША В КОРПУСЕ ПОДШИПНИКА СКОЛЬЖЕНИЯ, содержащее полую технологическую оправку с прорезями с элементами ее сочленения с корпусом, размещенный в оправке направляющий злемент со вставками, а также узел подвода смазки, связанный с источником давления, при этом вставки размещены в прорезях, о т л и ч а ющ е е с я тем, что, с целью улучшения качества получаемых вкладьпией и снижения трудоемкости их изготовления, полая технологическая оправка выполнена в виде вала, направляющий элемент - в виде втулки, вставки выполнены из упругого материала и полыми, а узел подвода - в виде трубопроводов со штуцерами, при этом вставки соединены посредством штуцеров с соответствующими трубопроводами. 2. Устройство по п. 1, отлиkn чающееся тем, что вставки выполнены разъемными. | X giXV« y X | i / Х У. УГ У ff 1 СП сл ;о со 7 Ait.r

Фиг.ЦPut.5

| Прибор для заливки дышловых паровозных подшипников баббитом | 1937 |

|

SU53834A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-15—Публикация

1983-08-04—Подача