У////7Х/////////Л 1

J 7

2.Устройство по п. 1, отличающееся тем, что, с целью определения коэффициента внешнего трения, рабочий орган вьтолнен в виде диска, диаметр которого близок к внутреннему диаметру стакана, а верхняя плоская торцовая поверхност полирована.

3.Устройство по п. 1, отличающееся TBiM, что, с цепью определения нормального напряжения в направлении, перпендикулярном напряжению сжатия материала, рабочий орган вьтолнен в виде диска, диаметр которого равен наружному диа,метру полых одлиндров, а боковая

цилиндрическая поверхность полирована.

4. Устройство по п. 1, отличающееся тем, что, с целью определения касательного напряжения рабочий орган вьтолнен в виде диска, диаметр которого равен наружному диаметру полых цилиндров, а боковая цилиндрическая поверхность имеет продольные рифления. 5. Устройство по пп. 1-4, отличающееся тем, что диски выполнены из одного материала, а их полированные и рифленая поверхности имеют одинаковую шероховатость

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| Устройство для измерения магнитных характеристик жидких и пастообразных ферромагнетиков | 1984 |

|

SU1267305A1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2019 |

|

RU2709005C1 |

| Ротационный реометр типа кольцо- КОльцО | 1978 |

|

SU800825A1 |

| Устройство для определения прочностных характеристик грунта | 1978 |

|

SU767615A1 |

| РОТОРНО-ПОРШНЕВОЙ НАСОС-КОМПРЕССОР | 2007 |

|

RU2357097C2 |

| Способ получения составных изделий | 1989 |

|

SU1692738A1 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| СДВИГОМЕТР | 1998 |

|

RU2145072C1 |

| УСТРОЙСТВО ПОРШНЕВОЙ МАШИНЫ И СПОСОБ ВЫПОЛНЕНИЯ ЕЕ РАБОЧЕГО ОБЪЕМА ДЛЯ ОРГАНИЗАЦИИ ТЕРМОДИНАМИЧЕСКОГО ЦИКЛА | 2007 |

|

RU2374454C2 |

Изобретение относится к испытательной технике, а именно к устройствам для исследования прочностных свойств тонкодисперсных материалов, используемых в химической и строительной промьшшенности, порошковой металлургии и т.д.

Известно устройство для определения физико-механических свойств порошковых материалов, содержащее 1 нндрический стакан с рифленым днищем и установленный в нем соосно рабочий орган, выполненный в виде цш1И1одра с рифлениями на поверхности вдоль его образующей, зазор между которы предназначен для заполнения испытуемым материалом, привод вращения рабочего органа и приспособление для сжатия материала вьшолненное в виде кольцевого поршня, установленного в зазоре между

стаканом и рабочим сч)гаиом 13.

I. -Недостатком этого устройства является то, что ввиду особенности конструкции и расположения рабочего органа оно не позволяет установить величину нормального напряжения, перпендикулярного напряжению сжатия материала, и зависимость между нормальньм и касательным напряжением, лежащим в этой площадке, и в итоге, определить с достаточной точностью угол внутреннего трения порошкового материала.

Цель изобретения - повышение точности определения напряженного состояния и угла внутреннего трения порошкового материала, определение нормального напряжения в направлении, перпендикулярном напряжению сжатия материала, определение касательного напряжения, определение коэффициента внешнего трения.

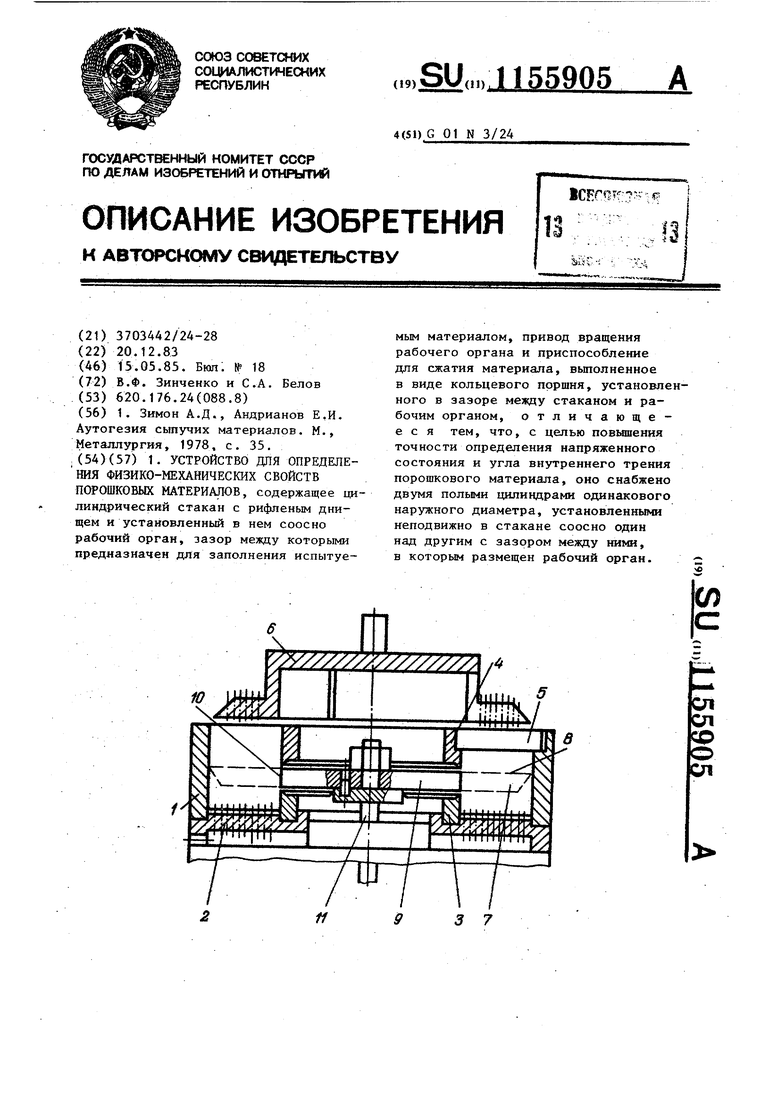

Указанная цель достигается тем, что устройство для определения физико-механических свойств порошковых материалов, содержащее цилиндрический, стакан с рифленым днищем и установленный в нем рабочий орган, зазор между которыми предназначен для заполнения испытуемым материалом привод вращения рабочего органа и приспособление для сжатия материала, вьтолненное в виде кольцевого поршня установленного в зазоре между стаканом и рабочим органом, снабжено двумя полыми цилиндрами одинакового наружного диаметра, установленными .неподвижно в стакане соосно один над другим с зазором между ними, в котором размещен рабочий орган.

При этом.рабочий oprjн выполнен .в виде диска, диаметр которого близок к внутреннему диаметру стакана, а верхняя плоская торцовая поверхность полирована.

Кроме того, рабочий орган выполнен в виде диска, диаметр которого 3 . равен наружному диаметру полых цилиндров, а боковая цилиндрическая поверхность полирована. Рабочий орган выполнен в виде диска, диаметр которого равен наружному диаметру п,олых цилиндров, а боковая цилиндрическая поверхнос имеет продольные рифления. Кроме того, диски выполнены из одного материала, а их полированны и рифленая поверхности имеют одина ковую шероховатость. На чертеже приведена схема устройства. Устройство для определения физи ко-механических свойств порошковых материалов содержит цилиндрический стакан 1 с рифлень днищем 2, два полых цилиндра 3 и 4 с одинаковыми наружными диаметрами, установленны в стакане 1 соосно один над другим с зазором между ними, причем цилин 3 неподвижно закреплен на днище 2 стакана 1, а цилиндр 4 с помощью радиальных пластин 5 неподвижно крепится в пазах на открытом торце стакана 1, приспособление для сжатия материала, выполненное в виде кольцевого поршня 6, и рабрчий орган в виде диска 7 (показан пунк- тиром), диаметр которого близок к внутреннему диаметру стакана а верхняя плоская торцовая поверхность 8 полирована, либо в виде дис ка 9, диаметр которого равен наружному диаметру полых цилиндров 3 и 4, а боковая цилиндрическая поверхность 10 полирована, либо в виде такого же диска, у которого бо ковая цилиндрическая поверхность 10 имеет продольные рифления. Рабочий орган расположен в зазоре между цилиндрами 3 и 4 и валом 11 и с оедииен с приводом вращения (не показан). Устройство работает следующим образом. Устанавливают рабочий органв ви де диска 7 так, что его полированная поверхность 8 находится сверху и закрепляют на валу 11 привода вра щения. На полированную поверхность зазор между стаканом 1 и верхним полым цилиндром 4 засыпают порошковый материал. Сжимают материал с помощью кольцевого поршня 6 до заданного давления и выдерживают в те чение 10 wtH. После этого включают 54 привод вала 1 1, осуществ-пяют сдвиг диска 7 относительно неподвижного порошкового материала. Прибор (не показан) регистрирует величину крутящего. момента , при котором происходит сдвиг. После этого устройство освобождают от испытуемого материала. Диск 7 заменяют диском 9, у которого боковая цилиндрическая поверхность 10 полирована. Снова засыпают порошковый материал. Сжимают его, как и прежде до того же заданного давления и опять вьщерживают в течение 10 мин. Включают привод вала 11 и осуществляют сдвиг диска 9 относительно неподвижного порошкового материала, регистрируя величину крутящего момента Мкрг , при котором происходит сдвиг. После этого устройство вновь освобождают от испытуемого материала. Заменяют диск 9 на такой же, у которого боковая цилиндрическая поверхность 10 имеет продольные рифления . Далее все действия повторяются, как и в предьщущем случае. При этом осуществляют сдвиг материала и регистрируют величину крутящего момента Мкрз ., при котором происходит сдвиг порошкового материала. Зная величину крутящего момента , при котором происходит сдвиг верхней плоской полированной поверхности диска относительно порошкового материала, а также величины диаметра D диска 7, который близок по размеру к внутреннему диаметру стакана 1, и диаметра d полых цилиндров 3 и 4, определяют коэффициент внешнего трения материала о поверхность диска по формуле 1 12Мкр, т, I ites() где М - коэффициент внешнего тренияJ Si, - напряжение сжатия порошкового материала в направлении перемещения кольцевого поршня. Зная величину крутящего момента и учитывая, что коэффициент трения материала о боковую цилиндрическую полированную поверхность 10 второго диска 9с диаметром d также равен } , определяют величину нормального напряжения Ох , перпендикулярного напряжению Оу сжатия порошкового материала, формуле ZHjspj. lTju.c/h где h - бысога боковой цилиндричес кой поверхности диска 9. Зная величину крутящего момента Mfcpj- , при котором происходит сдвиг порошкового материала по пл щадке с соответствукнцим и теперь известным напряжением &х опред ляют величину касательного напряж ния txt, , соответствующего сдвигу материала по формуле Г - гмкра- ,: TTd h Таким образом, в результате по следовательных испытаний порошсов го материала на сдвиг получают достоверные параметры Ьх ,Оч и 1лн напряженного состояния порошкового материала. Они позволяют построить круг напряжений Мора, линию предела текучести и с высокой точностью определить угол внутреннего трения порошкового материала. Предлагаемое изобретение позволяет с высокой точностью определять напряженное состояние различных тонкодисперсных материалов и их предельные физико-механические свойства, которые необходимо знать при расчете и проектировании машин и агрегатов по хранению, транспортировке и обработке порошковых материалов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зимон А.Д., Андрианов Е.И | |||

| Аутогезия сыпучих материалов | |||

| М., Металлургия, 1978, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1985-05-15—Публикация

1983-12-20—Подача