1

(21)4731427/02 (22)16.06.89 (46)23.11.91. Бюл. №43 (71) Белорусское республиканское научно- производственное объединение порошковой металлургии

) Е.С.Севастьянов, В.И.Мехед. П.Н.Кире- ев, И.А.Белько, Е.Д.Авербух, К.И.Масалов, . С.П.Горбач и Ю.С.Нистратов (53)621.762.8(088.8)

(56)Патент США № 4539197, кл. В 22 F 3/00. 1985.

Авторское свидетельство СССР № 1407675, кл. В 22 F 3/00, 1987. (54) СПОСОБ ПОЛУЧЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ

(57)Изобретение относится к порошковой металлургии и может быть использовано в автомобильной и тракторной промышленности при изготовлении составных изделий типа вал-шестерня. Цель - стабилизация размеров зубчатого венца и увеличение прочности на сдвиг соединяемых деталей составного изделия. Изобретение осуществляют следующим образом. Смешивают шихту, содержащую 0,3% карандашного графита ГК-2, 0,5% стеарита цинка, низколегированный железный порошок ПЖН 4Д2М - остальное, и прессуют в первой пресс-форме зубчатый венец при давлении 500 МПа. Получают заготовку плотностью 85%. Зазор между венцом и валом получают за счет изменения внутреннего диаметра венца при его прессовании. Собирают составное изделие из венца и вала, выполненного из материала сталь 45 с нанесенным на его поверхности сетчатым рифлением по мосту соединения с венцом, помещают его во вторую пресс-форму, допрессозывают при давлении 950-1050 МПа, а затем спекают. Расчет минимальной величины зазора между венцом и валом перед повторным прессованием ведут по формуле д D/4{1 - (0,05-0.. где D - внутренний диаметр отверстия венца в сопряжении с валом. 1 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямозубых порошковых шестерен | 1990 |

|

SU1771881A1 |

| Способ получения изделий из порошков | 1988 |

|

SU1636124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА ДЛЯ ТОРМОЗНЫХ КОЛОДОК И ТОРМОЗНАЯ КОЛОДКА | 2016 |

|

RU2645857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| Способ изготовления спеченных изделий из железохромистых композиций | 1982 |

|

SU1044433A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

Изобретение относится к области порошковой металлургии и может быть использовано в автомобильной и тракторной промышленности при изготовлении составных изделий типа вал-шестерня.

Цель изобретения - стабипизация размеров зубчатого венца и увеличение прочности на сдвиг соединяемых частей составного изделия

На чертеже изображена схема повторного прессования во второй пресс-форме.

Сущность изобретения заключается в следующем. На компактный вал по месту будущего соединения механическим способом на токарном станке наносят сетчатое рифление 1,0 (ГОСТ 21474-75). Из порошковой смеси прессуют заготовку зубчатого венца 1. Собирают вал и венец с определенным зазором и помещают их во вторую пресс-форму

Вал с сетчатым рифлением 2 по месту будущего соединения служит центральным стержнем в процессе доуплотнения, что явV

ы

ляется гарантией соосности дпух частей композиционного изделия.

При деформации такой заготовки внутренняя цилиндрическая поверхность венца из-за наличия зазора свободна, а торцовые поверхности вследствие соприкасания с рабочим инструментом 3 испытывают тормозящее действие сил контактного трения, из-за чего деформация зубчатого пенца происходит неравномерно.В процессе свободной осадки цилиндрическая внутренняя поверхность прессовки принимает бочкообразную форму и материал прессовки встречается с валом сначала в средней части накатанной поверхности, заполняя при этом впадины сетчатого рифления. В процессе дальнейшего доуплотнения зона контакта расширяется в обе стороны до тех пор, пока в контакт с валом не вступит вся внутренняя поверхность прессовки зубчатого венца. В результате получают механическое соединение между венцом и валом, которое осуществляется посредством выступов на валу и соответствующих впадин в отверстии венца.

После выпрессовки композиционного изделия из пресс-формы в результате упругого последействия материал венца в отличие от вала расширяется как в поперечном, так и в осевом направлениях. При этом возникает некоторое рассогласование в шагах (параметрах рифления на вале и венце), в результате чего венец заклинивается на вале и сохраняет соосность с ним в течение всего процесса спекания.

Давление прессования во второй пресс- форме должно быть в пределах 950-1050 МПа.

При более низких давлениях не происходит полного заполнения впадин сетчатого рифления, что снижает прочность соединения вала и венца. Кроме того, при давлении ниже 950 МПа не достигается максимально возможная технологическая плотность венца, что впоследствии при спекании даст больший процент усадки, а значит, не будет обеспечена необходимая точность изделия.

Превышение давления сверх 1050 МПа (при этом заполнены уже все впадины на валу и венец деформируется в условиях двухстороннего сжатия) работа прессования расходуется в основном на преодоление сил трения с боковой поверхностью матрицы, центрального стержня и на работу упругой деформации, поэтому повышать давление выше 1050 МПа не имеет смысла.

Величину злзора между прессовкой и валом рассчитывают по уравнению, полученному эмпирическим путем.

- д Ј{1-ехр - (0.05-0,06)} )

где D - внутренний диаметр отверстия

венца.

Если зазор между прессовкой и валом выбирается меньше значения, вычисленного Из уравнения (1), то при нагружении еще на стадии упругой деформации за счет поперечного упругого расширения прессовки этот зазор выбирается и прессовка еще до начала пластического течения заклинивается между пресс-формой и валом по всей высоте прессовки. На следующей - пластической стадии деформирования - силы контактного трения, возникающие между валом с сетчатым рифлением и прессовкой будут тормозить течение материала, препятствовать уплотнению материала прессовки у вала и заполнению впадин сетчатого рифления, что приводит к снижению прочности соединения на сдвиг.

Если зазор больше значения, полученного по уравнению (1), то вследствие разрушения прессовки в процессе ее свободной осадки и разуплотнения конечная плотность изделий уменьшается, в процессе спекания возможно нарушение соосности вала и венца, что в результате дает уменьшение Осдв- и снижение точности получаемого изделия.

Способ осуществляют следующим обра-- зам.

-Из приготовленной шихты прессуют порошковые заготовки зубчатого венца плотностью 85%, на вал из стального проката на токарном станке наносят сетчатое рифле - ние, собирают композиционное изделие из порошкового венца и вала, во второй прессформе дополнительно уплотняют порошковый венец давлением 950-1050 МПа, спекают в дис.аммиаке при 11-40°С в течение 2 ч.

Пример. Изготовление детали шестерня ведомая для гидронасоса НШ32У.

Смешивали шихту из порошков карандашного графита ГК-2 - 0,3%, стеррата цинка - 0,5%, низколегированный железный порошок ПНЖ 4Д2М - остальное, прессовали в первой пресс-форме зубчатые венцы при дзалении 500 МПа (85% плотности) Различную величину зазора между венцом и валом получали за счет разного внутреннего диаметра венца путем прессования с

центральными стержнями различного диаметра в первой пресс-форме. Собирали композиционное изделие из порошкового венца и вала (сталь 45) с сетчатым рифлением по месту будущего соединения, помеща- ли его во вторую пресс-форму и

допрессовыолли при различных давлениях (800, 950, 1000, 1050, 1150 МПа). Полученные таким образом композиционные изделия спекали в диссоциированном аммиаке при 1140°С в течение 2 ч.

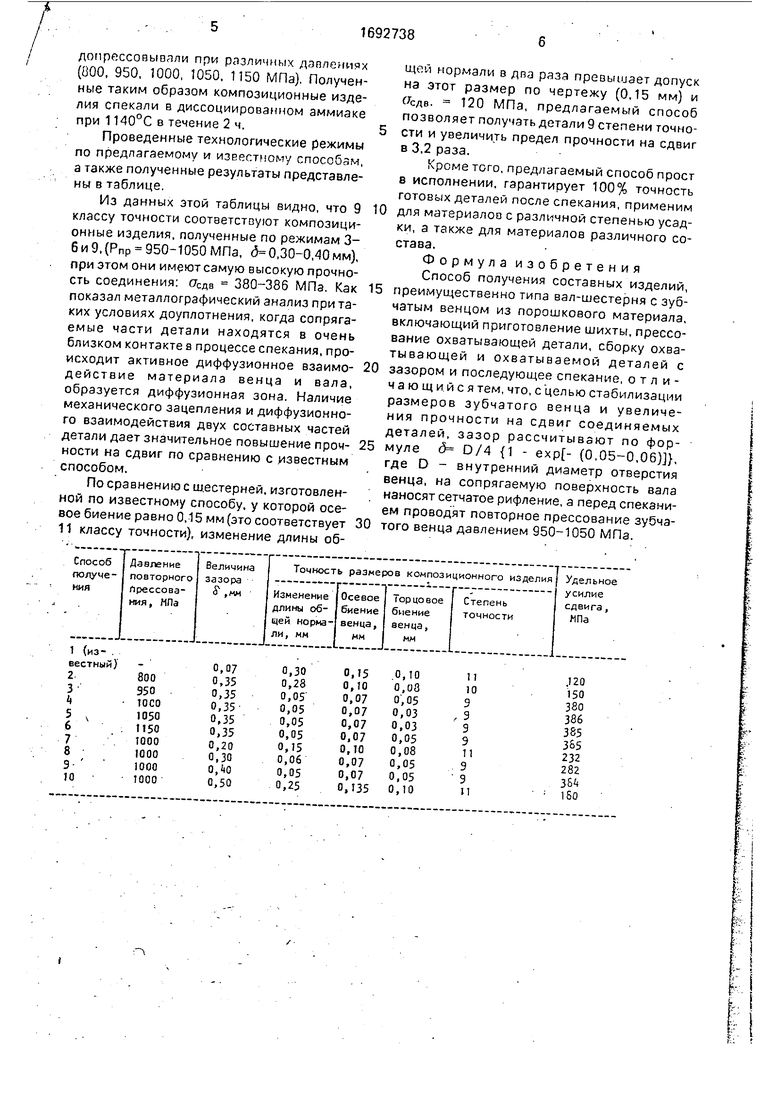

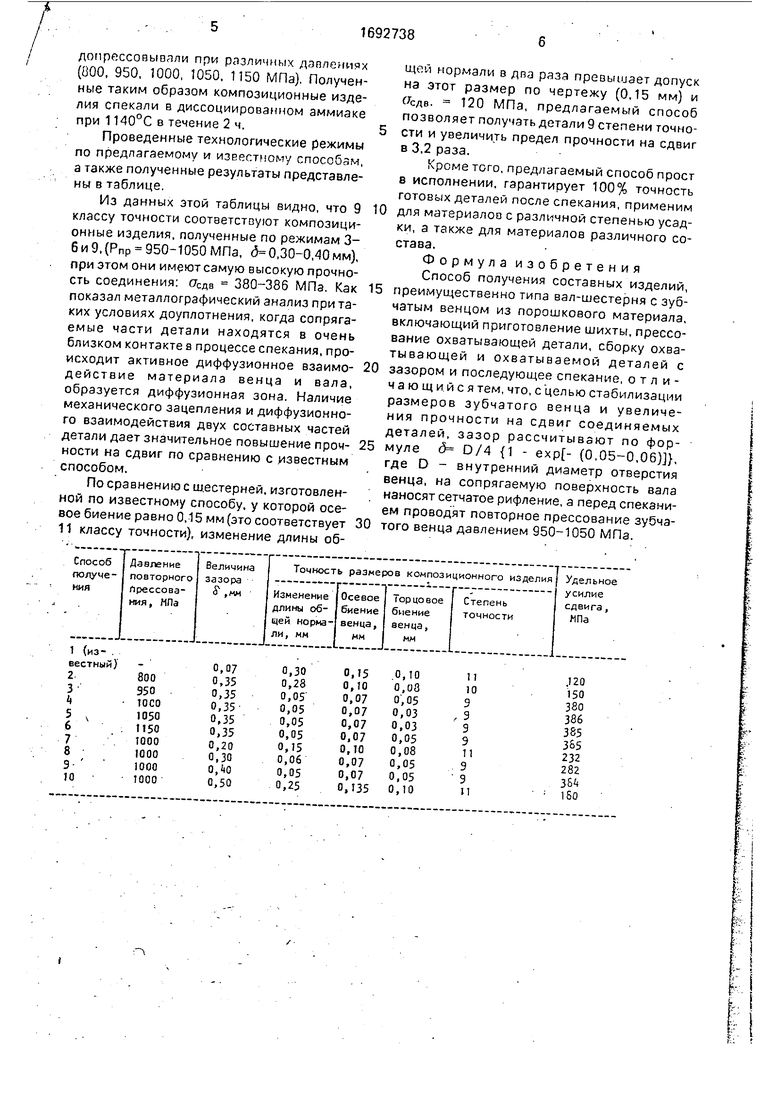

Проведенные технологические режимы по предлагаемому и известному способам, а также полученные результаты представлены в таблице.

Из данных этой таблицы видно, что 9 классу точности соответствуют композиционные изделия, полученные по режимам 3- 6 и 9. {Рпр 950-1050 МПа, д 0,30-0,40 мм), при этом они имеют самую высокую прочность соединения: асдв 380-386 МПа. Как показал металлографический анализ при таких условиях доуплотнения, когда сопрягаемые части детали находятся в очень близком контакте в процессе спекания, происходит активное диффузионное взаимо- действие материала венца и вала, образуется диффузионная зона. Наличие механического зацепления и диффузионного взаимодействия двух составных частей детали дает значительное повышение проч- ности на сдвиг по сравнению с известным способом.

По сравнению с шестерней, изготовленной по известному способу, у которой осевое биение равно 0,15 мм (это соответствует 11 классу точности), изменение длины общей нормали в два раза превышает допуск на этот размер по чертежу (0,15 мм) и «сдв. 120 МПэ, предлагаемый способ позволяет получать детали 9 степени точности и увеличить предел прочности на сдвиг в 3,2 раза.

Кроме того, предлагаемый способ прост в исполнении, гарантирует 100% точность готовых деталей после спекания, применим для материалов с различной степенью усадки, а также для материалов различного состава.

Формула изобретения Способ получения составных изделий, преимущественно типа вал-шестерня с зубчатым венцом из порошкового материала, включающий приготовление шихты, прессование охватывающей детали, сборку охватывающей и охватываемой деталей с зазором и последующее спекание, отличающийся тем, что, с целью стабилизации размеров зубчатого венца и увеличения прочности на сдвиг соединяемых деталей, зазор рассчитывают по формуле 5 D/4 {1 - (0,05-0,06)}, где D - внутренний диаметр отверстия венца, на сопрягаемую поверхность вала наносят сетчатое рифление, а перед спеканием проводят повторное прессование зубчатого венца давлением 950-1050 МПа.

I

У/////.

з

Авторы

Даты

1991-11-23—Публикация

1989-06-16—Подача