Изобретение относится к подготовке измельченной железной рудьт.

Железные руды, в которых железные минералы мелко диспергированы в пустой породе, очелъ трудны для обработки, в частности руды Светлых холмов северо-западной Альберты содержат, %: железо 31,8, двуокись -кремния 17,70, окись алюминия 5,14, Р, О; 1,49, сера 0,03. Потери при сжигании 25%,

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ подготовки измельченной железосодержащей руды, включающий добавление в гпихту хлорсодержащих веществ и углеродистого восстановителя, нагрев, выдержку и восстановление fl .

Недостатком данного способа является невозможность получения качественного восстановленного металла из-за присутствия большого количества трудноотделимых примесей, мелковкрапленных в объеме восстановленного металла. Металлизированmni железный концентрат, полученный Ъосредством магнитной сепарации, имее низкое качество. Кроме того, для улучш ния выхода концентрата требуются интенсивное измельчение и многократные стадии магнитной сепарации. Кристаллыжелезиых минералов и пустая порода мелки сложные и внутренне перемешанные. Когда руда восстанавливается в помощью газообразного или твердого восстанавливающего вещества, то металлическое железо образуется прямо в частицах руды и формирует мелкозернистые кристаллы, которые не увеличиваются, вследствие чего требует ся очень мелкий помол восстановленной руды для освобождения от содержимого пустой породы.

Предлагаемый способ подготовки добытой железной руды, содержащей окись кремния, включает введение руд источника хлора и определенного углеродистого восстанавливающего регдества в реакционный сосуд, причем количество источника хлора должно быть не меньше чем 4-15 вес.% от ко.гичества руды, а количество восстнавливающего вещества больше того, которое требуется дпя осуществления восстановления общего содержания железа.

Цель изобретеш я - повышение эффективности выделения железа из мелковкрапленных окислов.

Поставленная цель достигается тем, что согласно способу подготовки измельченной железосодержащей руды, включающему добавление в шихту хлорсодержа1цих веществ и углеродистого восстановителя, нагрев, вьщержку и восстановление.хлорсодержащие вещества добавляют в количестве 4-1 5 мас. а количество добавляемого углерода составляет не менее стехиометрического, и приготовленную смесь нагревают и металлизируют в замкнутом объеме без возможности разбавления внешними газами при 700-950 0.

В реакторе oднoвpe feннo с основной протекают и кoнкypиpyюDU e реакции.

Одной из этих реакций является реакция образования лету11их, в результате которой образуется газообразный хлорид железа. Некоторая часть последнего может быть удалена при вентилировании. Если таким образом удалять много газообразного хлорида железа, то потери будут большими и с держание хлорида в реакционной зоне уменьшится.

Второй реакцией является реакция металлизации на восстановителе Дпя прохождения металлизации с приемлемой скоростью в реакционной зоне должно содержаться минимальное количество хлора. Если содержание хлора падает ниже минимального, то скорост реакции металлизации уменьшается и время пребывания должно быть увеличено.

Третьей медленно протекающей реакцией йвляется реакция металлизации железа внутри самих частиц руды. Это нежелательная реакдая, так как Fe остается рассредоточенным в ру;1но породе.

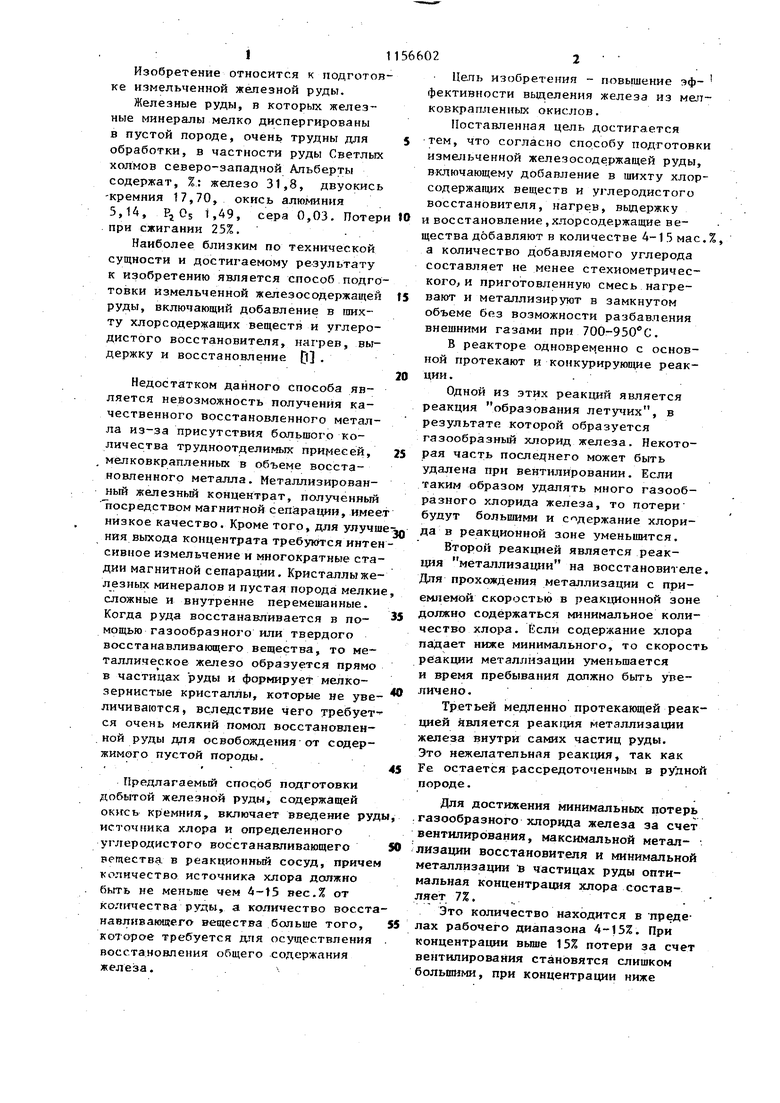

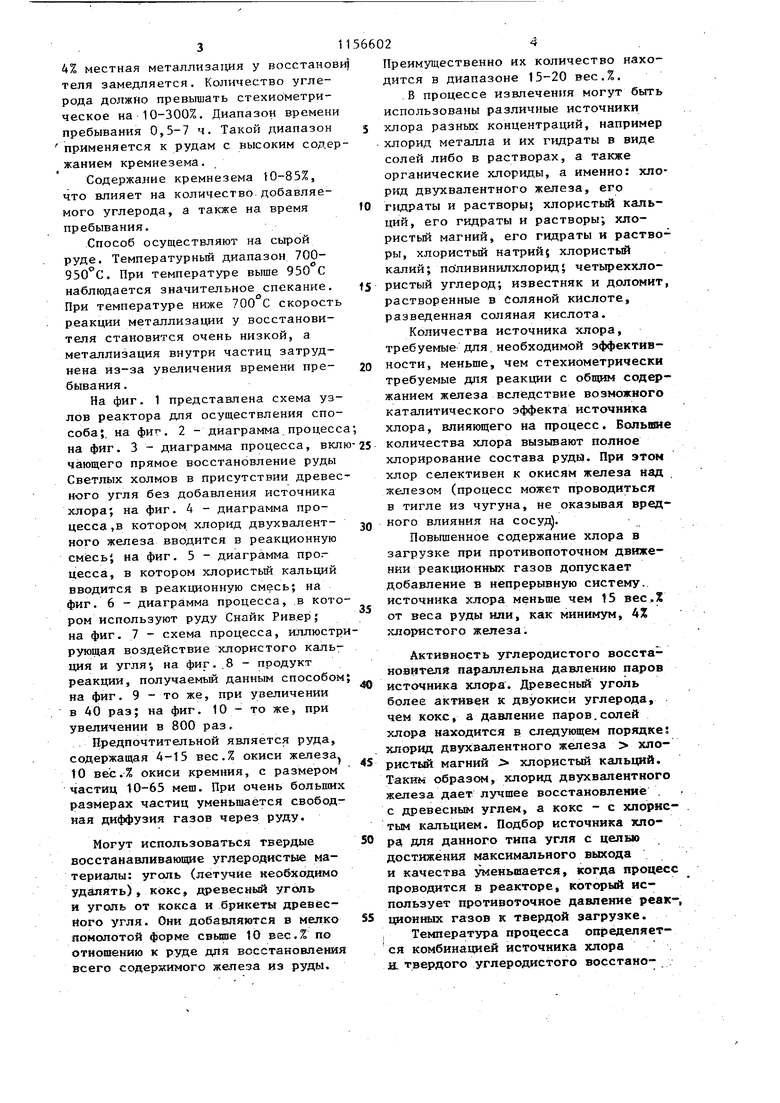

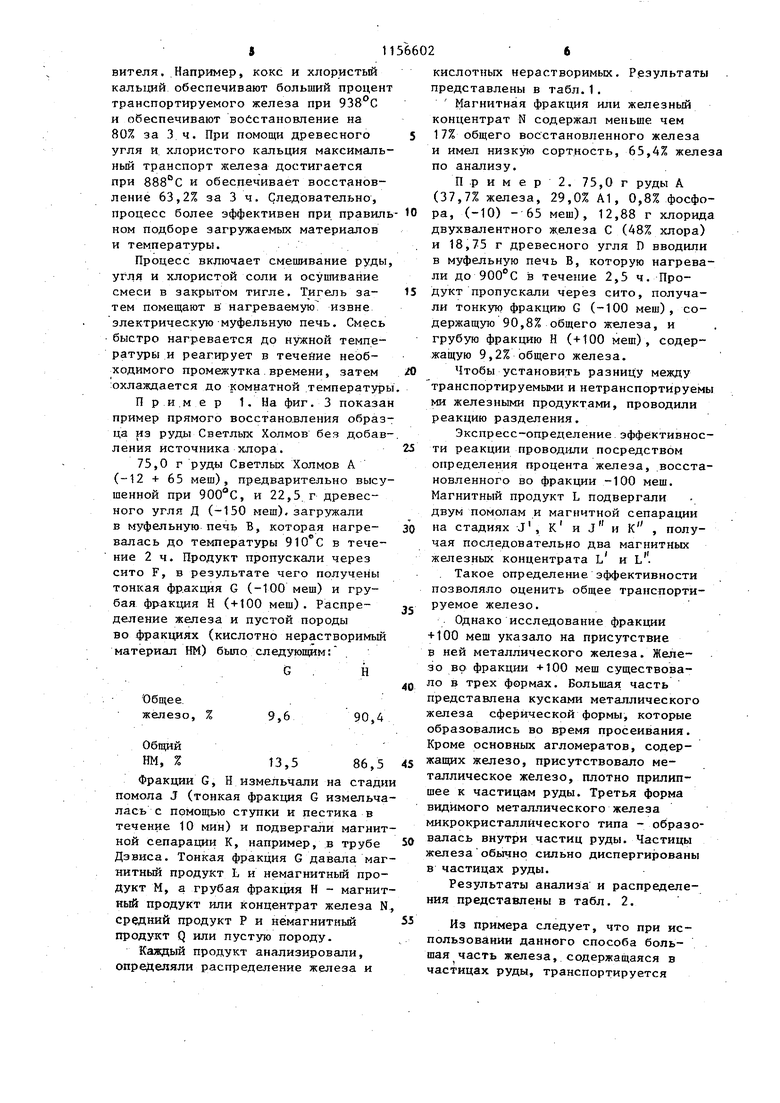

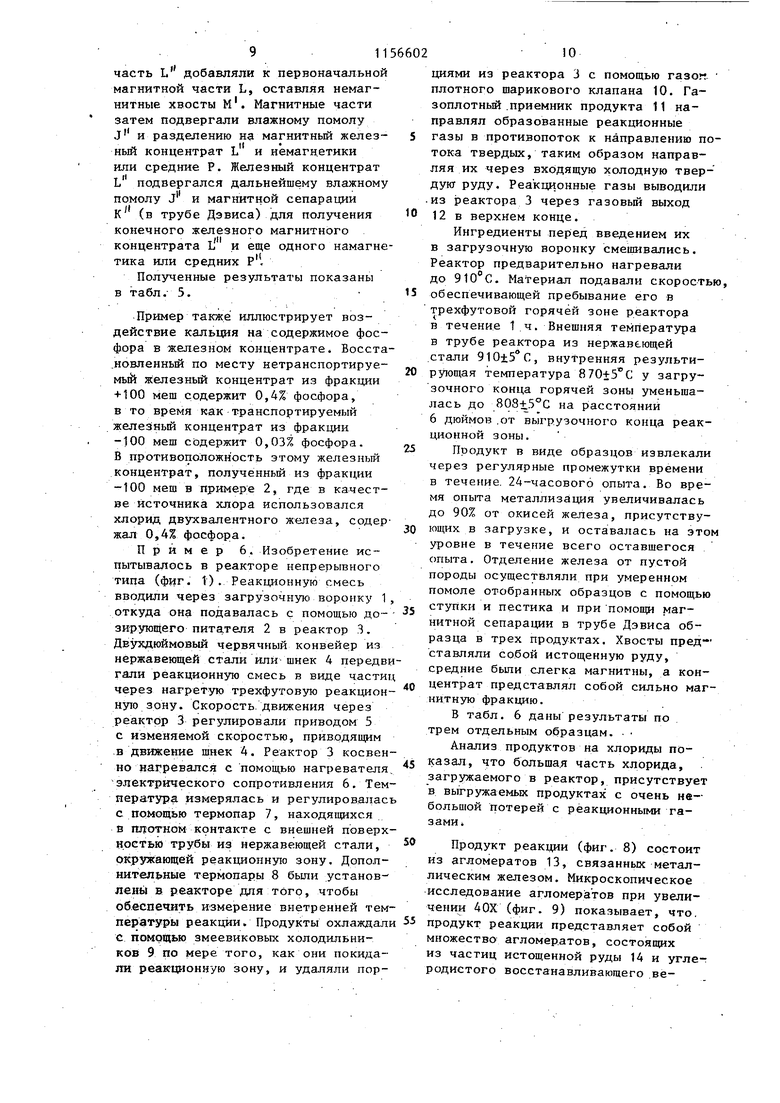

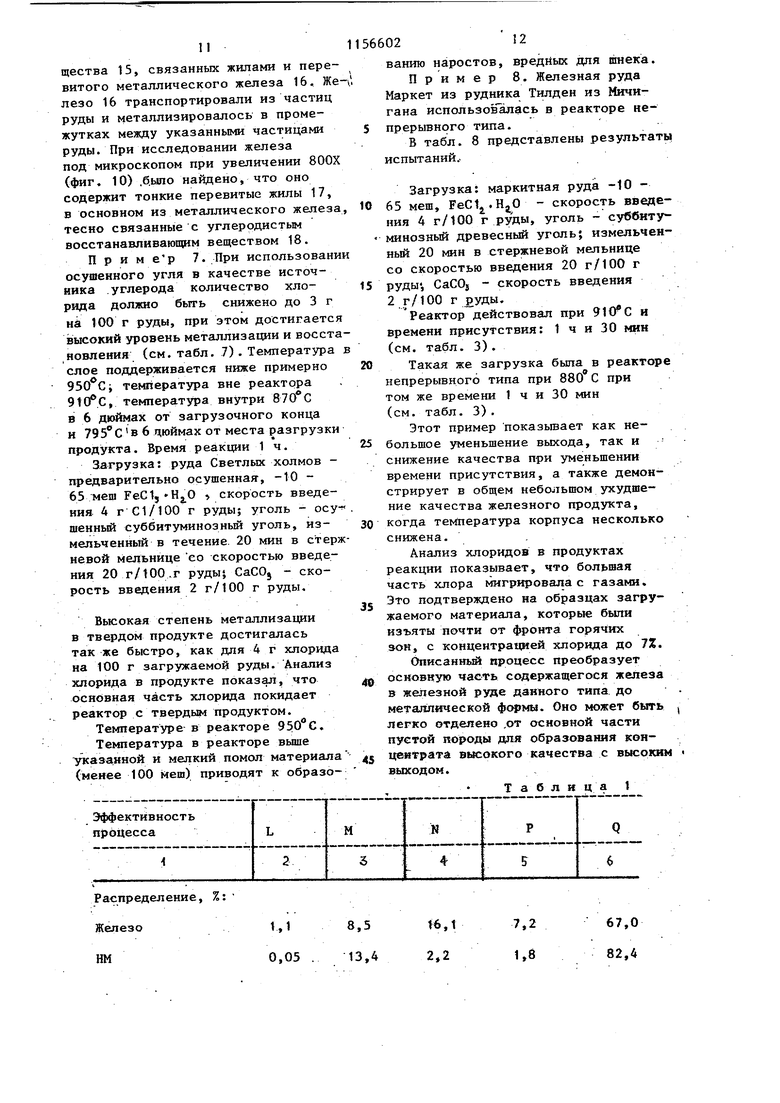

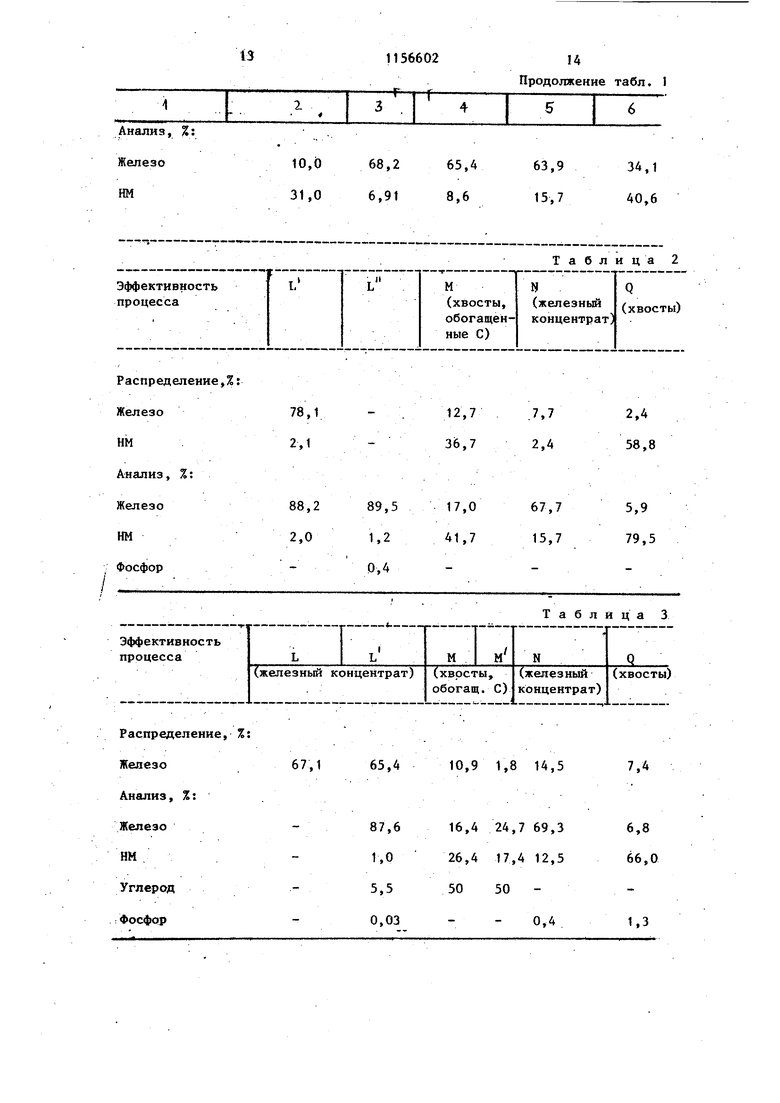

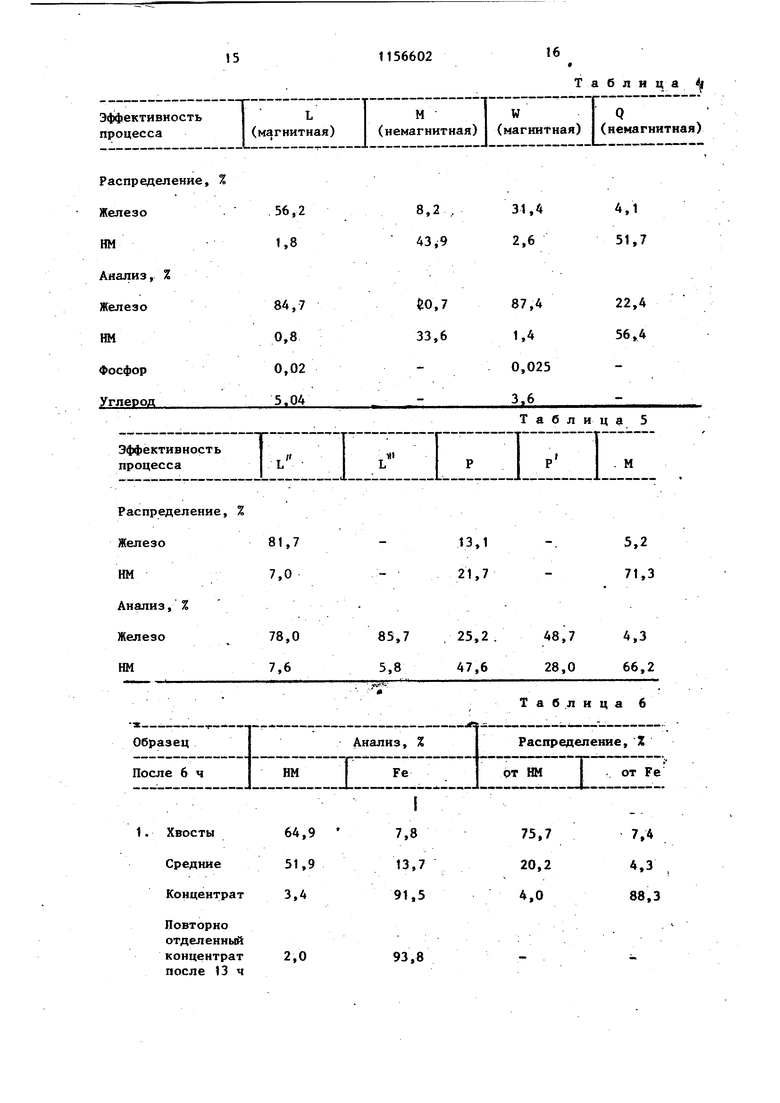

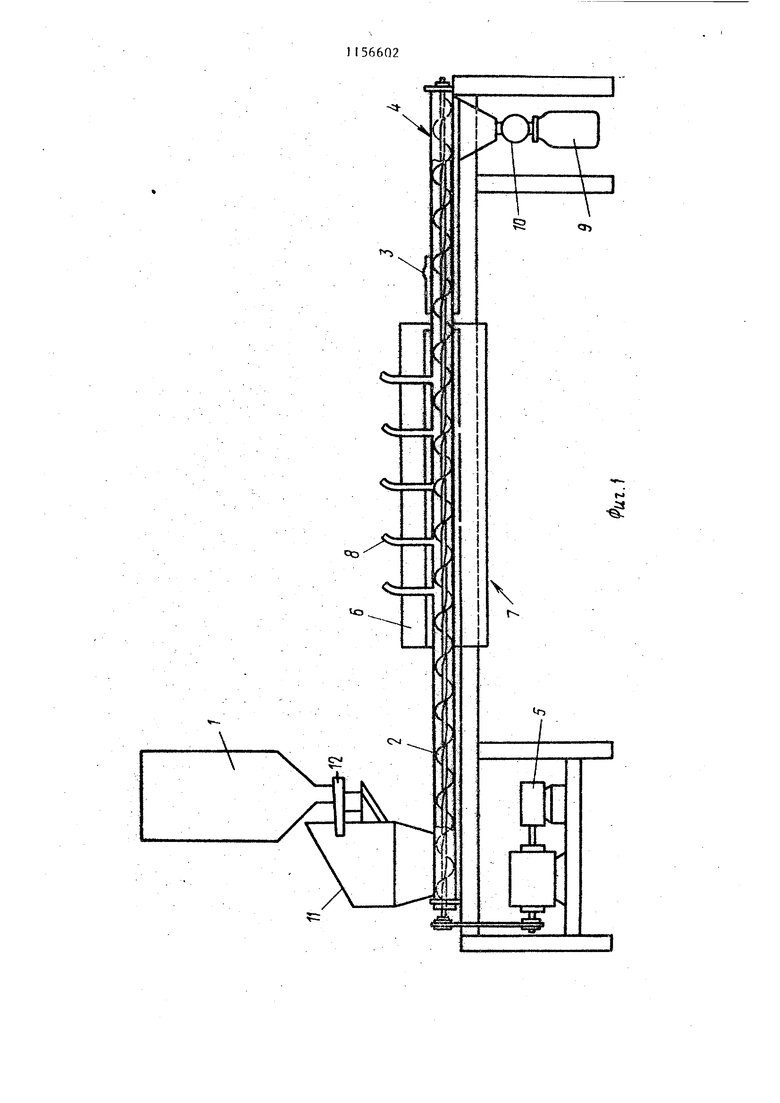

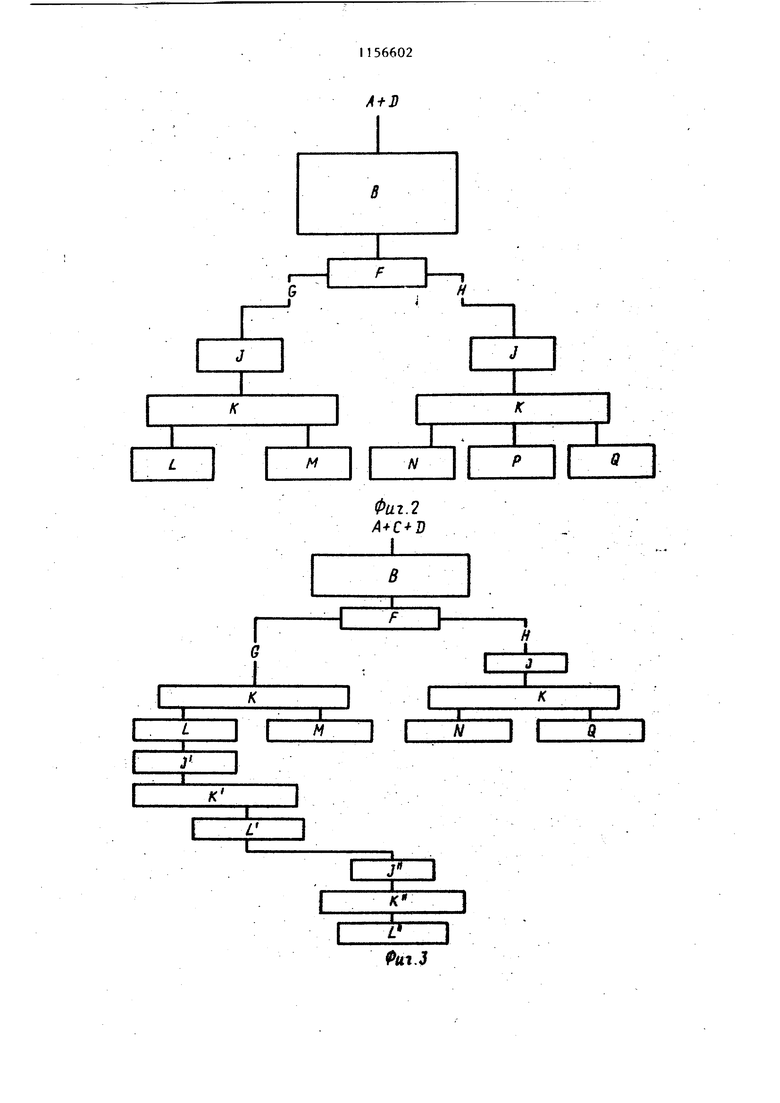

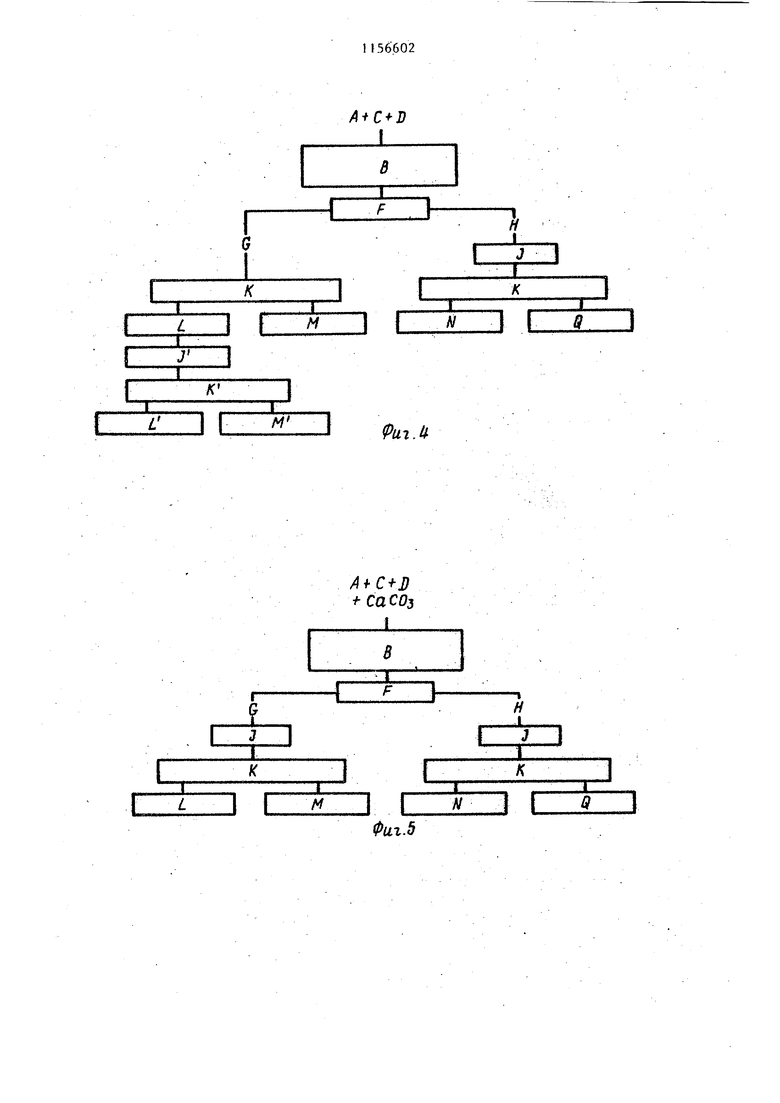

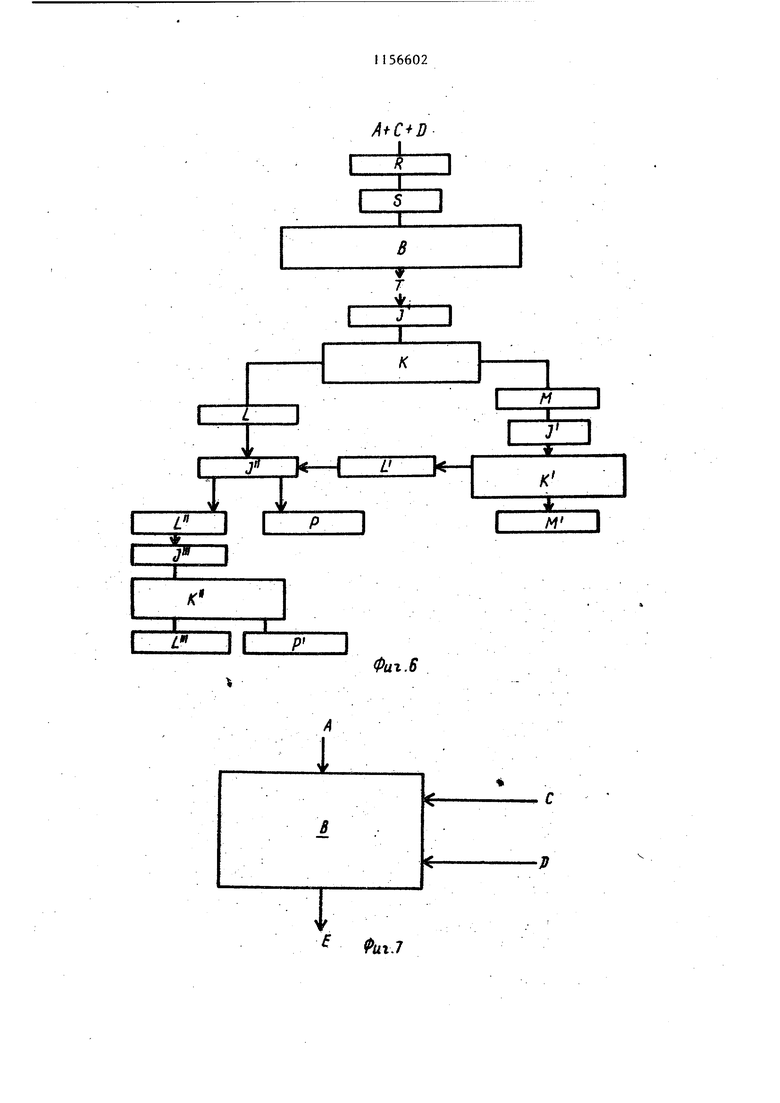

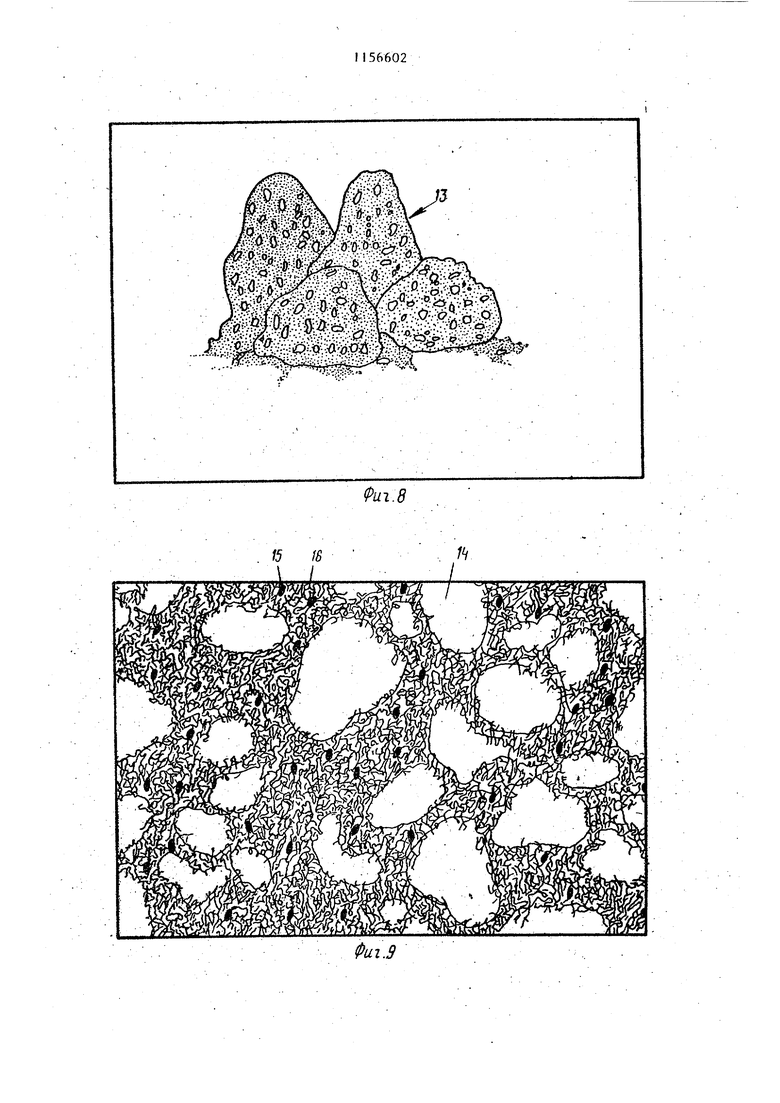

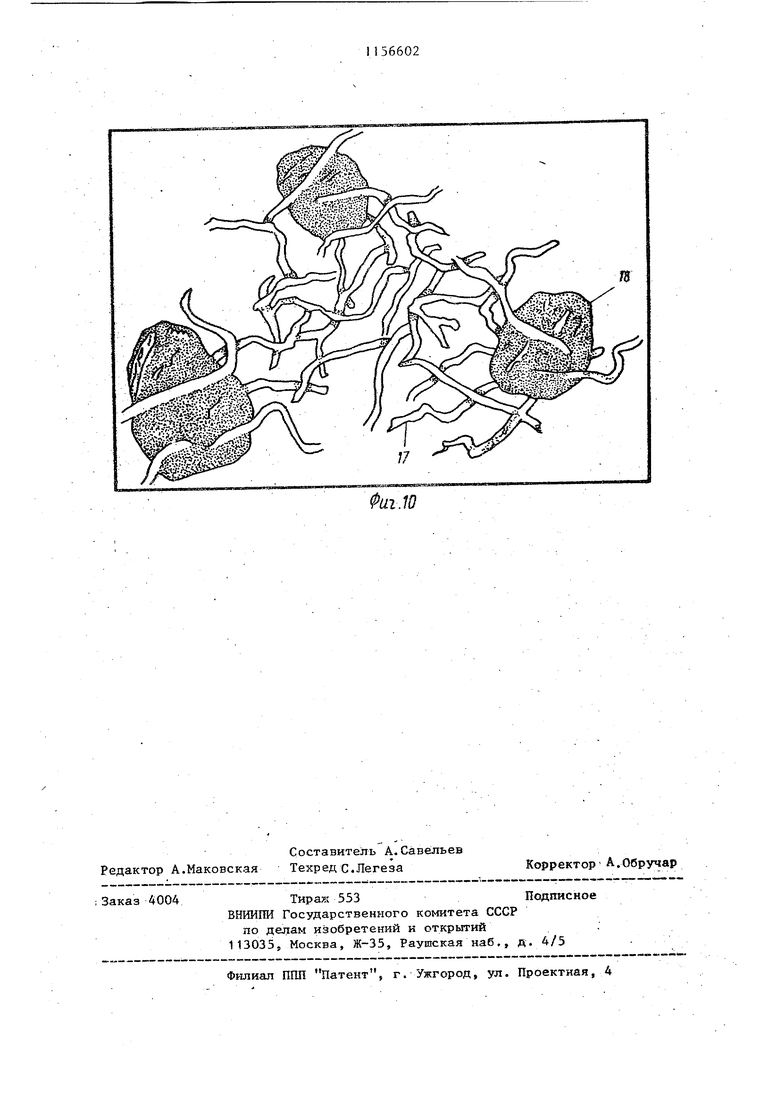

Для достижения минимальных потерь .газообразного хлорида железа за счет вентилирования, максимальной металлизации восстановителя и минимальной металлизации в частицах руды оптимальная концентрация хлора составляет 7%. .Это количество находится в пределах рабочего диапазона 4-15%. При концентрации выше 15% потери за счет вентилирования становятся слишком большими, при концентрации ниже 3 4% местная металлизация у восстано теля замедляется. Количество углерода должно превышать стехиометрическое на 10-300%. Диапазон времен пребывания 0,5-7 ч. Такой диапазон применяется к рудам с высоким соде жанием кремнезема. Содержание кремнезема 10-85%, что влияет на количество добавляемого углерода, а также на время пребывания. Способ осуществляют на сырой руде. Температурный диапазон 700950 С. При температуре выше 950 С наблюдается значительное спекание. При температуре ниже 700 С скорост реакции металлизации у восстановителя становится очень низкой, а металлизация внутри частиц затруднена из-за увеличения времени пребывания. На фиг. 1 представлена схема уз лов реактора дпя осуществления спо соба;, на фиг. 2 - диаграмма процес на фиг. 3 - диаграмма процесса, вк чающего прямое восстановление руды Светлых холмов в присутствии древе ного угля без добавления источника хлора; на фиг. 4 - диаграмма процесса ,в котором, хлорид двухвалентного железа вводится в реакционную CMiecbl на фиг. 5 - диаграмма процесса, в котором хлористый кальций вводится в реакционную смесь; на фиг. 6 - диаграмма процесса, .в кото ром используют руду Снайк Рив.ер; на фиг, 7 схема процесса, иллюстр рующая воздействие хлористого кальция и угля , на фиг. .8 - продукт реакции, получаемый данным способом на фиг. 9 - то же, при увеличении в 40 раз; на фиг. 10 - то же, при увеличении в 800 раз . Предпочтительной является руда, содержащая 4-15 вес.% окиси железа 10 вес.% окиси кремния, с размером частиц 10-65 меш. При очень больших размерах частиц уменьшается свободиая диффузия газов через руду. Могут использоваться твердые восстанавливающие углеродистые материалы: уголь (летучие необходимо удалять), кокс, древесный уголь и уголь от кокса и брикеты древесного угля. Они добавляются в мелко помолотой форме свыше 10 вес.% по отношению к руде дпя восстановления всего содержимого железа из руды. 02 Преимущественно их количество находится в диапазоне 15-20 вес.%. .В процессе извлечения могут быть использованы различные источники хлора разных концентраций, например хлорид металла и их гтодраты в виде солей либо в растворах, а также органические хлориды, а именно: хлорид двухвалентного железа, его гидраты и растворы; хлористый кальций, его гидраты и растворы; хлористый магний, его гидраты и растворы, хлористый натрий; хлористый калий; поливинилхлорид; четыреххлористый углерод; известняк и доломит, растворенные в Соляной кислоте, разведенная соляная кислота. Количества источника хлора, требуемые для.необходимой эффективности, меньше, чем стехиометрически требуемые дпя реакции с общим содержанием железа вследствие возможного каталитического эффекта источника хлора, влияющего на процесс. Большие количества хлора вызывают полное хлорирование состава руда. При этом хлор селективен к окисям железа над железом (процесс может проводиться в тигле из чугуна, не оказывая вредного влияния на сосущи. Повышенное содержание хлора в загрузке при противопоточном движении реакционных газов допускает добавление в непрерывную систему, источника хлора меньше чем 15 вес.% от веса руды или, как минимум, 4% хлористого железа. Активность углеродистого восстановители параллельна давлению паров источника хлора. Древесный уголь более активен к двуокиси углерода, чем кокс, а давление паров,солей хлора находится в следующем порядке: лорид Двухвалентного железа хлоистый магний хлористый кальций. аким образом, хлорид двухвалентного елеза дает лучшее восстановление . древесным углем, а кокс - с хлорке- ым кальцием. Подбор источника хлоа для данного типа угля с целью остижения максимального выхода качества уменьшается, когда процесс роводится в реакторе, котсфый исользует противоточное давление реак, 1ОННЫХ газов к твердой загрузке. Температура процесса определяетя комбинацией источника хлора . твердого углеродистого восстановителя. Например, кокс и хлористьй кальций обеспечивают больший процен транспортируемого железа при 938 С и обеспечивают восстановление на 80Z за 3ч. При помощи древесного угля и хлористого кальция максималь ньм транспорт железа достигается при 888°С и обеспечивает восстановление 63,2% за 3ч. Следовательно, процесс более эффективен при правил ном подборе загружаемых материалов и температуры. Процесс включает смешивание руды угля и хлористой соли и осушивание смеси в закрытом тигле. Тигель затем помещают в нагреваемую извне электрическую-муфельную печь. Смесь быстро нагревается до нужной температуры и реагирует в течейие необходимого промежутка.времени, затем :охлаждается до комнатной температур При.мер 1. На фиг. 3 показа пример прямого восстано.вления образ ца из руды Светлых Холмов без добав ления источника хлора. 75,0 г руды Светлых Холмов А (-12 + 65 меш), предварительно высу шенной при 900С, и 22,5. г древесного угля Д (-150 меш). загружали в муфельную печь В, которая нагревалась до температуры 910°С в течение 2 ч. Продукт пропускали через сито F, в результате чего получены тонкая фракция G (-100 меш) и грубая фракция Н (+100 меш). Распределение железа и пустой породы во фрак1;иях (кислотно нерастворимьш материал НМ) было следующим: Общее, железо. Ш, %13,5 Фракции G, Н измельчали на стад помола J (тонкая фракция G измельч лась с помощью ступки и пестика в течение 10 мин) и подвергали магни ной сепарации К, например, в трубе Дэвиса. Тонкая фракция G давала ма нитный продукт L и немагнитный про дукт М, а грубая фракция Н - магни ный продукт или концентрат железа средний продукт Р и немагнитный продукт Q или пустую породу. Каждый продукт анализировали, определяли распределение железа и 86,5 кислотных нерастворимых. Результаты представлены в табл.1. Магнитная фракция или железный концентрат N содержал меньше чем 17% общего восстановленного железа и имел низкую сорт.ность, 65,4% железа по анализу. Пример2. 75,Ог руды А (37,7% железа, 29,0%А1, 0,8% фосфора, (-10) - 65 меш), 12,88 г хлорида двухвалентного ж.елеза С (48% хлора) и 18,75 г древесного угля D вводили в муфельную печь В, которую нагревали до 900°С в течение 2,5 ч. Продукт пропускали через сито, получали тонкую фракцию G (-100 меш), содержащую 90,8% общего железа, и грубую фракцию Н (+100 меш), содержащую 9,2% общего железа. Чтобы установить разницу между транспортируемыми и нетранспортируемы ми железными продуктами, проводили реакцию разделения. Экспресс-определение эффективности реакции проводили посредством опредепения процента железа, .восстановленного во фракции -100 меш. Магнитный продукт L подвергали двум помолам и магнитной сепарации на стадиях J, К и чая последовательно два магнитных железных концентрата L и L. . Такое определение эффективности позволяло оценить общее транспортируемое железо. Однако исследование фракции +100 меш указало на присутствие в ней металлического железа. Железо во фракции +100 меш существовало в трех формах. Большая часть представлена кусками металлического железа сферической формы, которые образовались во время просеивания. Кроме основных агломератов, содержащих железо, присутствовало металлическое железо, плотно прилипшее к частицам руды. Третья форма видимого металлического железа микрокристаллического типа - образовалась внутри частиц руды. Частицы железаобычно сильно диспергированы в частицах руды. Результаты анализа и распределения представлены в табл. 2. Из примера следует, что при использовании данного способа большая часть железа, содержащаяся в частицах руды, транспортируется из частиц и восстанавливается до образования частиц железа, которые вполне пригодны для эффективной се парации от пустой породы. Пример 3. Транспортирование осуществляется при использовании в качестве источника хлора хлористого кальция. В данном примере 75,0 г руды А, содержащей 30,7% железа, 19,0% А1, и 0,8% фосфора, вводили в муфельную печь В вместе с 11,25 г хлористого калыщя С и 18,75 г кокса D. В муфельной печи В поддерживали в течение 3 ч температуру ,. после чего продукт пропускали через сито F, получая тонкую фракцию G (-100 меш) и грубую фракцию («-100 меш). При этом тонкая фракция G содержала 78% общего железа, а грубая фракция Н - 22% общего железа. Фракции G, Н подвергали маглитной сепарации К, причем грубую фра цию Н сначала подвергали помолу J, каждая фракция создавала магнитный п дукт L, N и немагнитный- продукт М, Q соответственно. Магнитньм продукт L из тонкой фракции 9 подвергали помолу j и дальнейшей магнитной сепарации К для дальнейшего разделения на магнитный L и немагнитный м продукты. Полученные результаты представлен в табл. 3. Как показано в табл. 3, железны концентрат N, полученный из грубой фракции после предварительного про сеивания и магнитной сепарации, имел низкое качество. Немагнитный материал Q представлял собой в основном пустую породу, однако в ней оставалось небольшое количество железа, не восстановленного в процессе.. Тонкая фракция после магнит ной сепарации давала высокосортный железный концентрат L, L, кон ный продукт и обогащенные углеродо хщосты м, м которые должны рецик ровать. Пример 4. Этот пример (фиг. 6) иллюстрирует результаты, полученные при использовании данно способа на руде Снейк Ризер с территории Юкона. Тонкоизмельченны железные минералы в руде распределены среди больших кусков пустой породы из окиси кремния. 75 г высушенной железной руды А из Снейк Ривера (30 меш), содержащей 58% железа и 6,9% А1, загружали в муфельную печь В вместе с 10 г гидратированного хлорида дву:йвалентного железа С (FeCt., , ) , 22,50 г древесного угля D и 1,2 г карбоната кальция. Печь В.нагрева- i ли до 910°С за 2 ч. Просеивание F дает фракцию С - ТОО меш, которая содержит 64,5% общего железа и 45,7% .общего кислотно-нерастворимого материала, и фрак1 1ю +100 меш Н, которая содержит 35,5% общего железа и 54,3% А1. После помола J и магнитной сепарации. К фракций G, Н быпи получены следующие результаты, представленные в табл.4. Железный концентрат, восстановленный в периодических процессах, имел низкое содержание железа и экстремально низкое содержание пустой породы и фосфора, 87,6% общего железа восстанавливалось в .железные концентраты L, N. Пример 5. Влияние хлористого кальция, действующего совместно с углем. Загрузка в этом случае содержит 8000 г руды А, 1200 г Ширнес угля D и 600 г обожженного доломита и 600 г Cadj и MgClj, полученных из долоьшта. Смесь гранулировали R с использованием 16-дюймового дискового гранулятора и водного хлористого раствора в качестве смачивающего вещества. Гранулы помещали в большой тигель, свободно покрытый крьгашой, и помещали в газообогреваемую муфельную печь В. Процесс йагрева включал предварительный нагрев S гранул при низкой температуре, а затем быстрое доведение температу: ры печи до необходимаго уровня и выдерживание при этой температуре в течение определенного промежутка времени (3 ч). Тектературу регулировали внутри печи, но извне реакционного сосуда. После этого 25 г образца Т удаляли из печи В, подвергали мокрому помолу j и магнитной сепарации К в трубе Дэвиса, которая давала магнитную L и немагнитную М части. Немагнитную часть М подвергали дадьнeйшe fy помолу и магнитной сепарации к (в трубе Дзвиса) а магнитную 911 часть L добавляли к первоначальной магнитной части L, оставляя немагнитные хвосты М . Магнитные части затем подвергали влажному помолу J и разделению на магнитный железный концентрат L и немагн.етики или средние Р. Железный концентрат L подвергался дальнейшему влажному помолу j и магнитной сепарации к (в трубе Дэвиса) для получения конечного железного магнитного концентрата L и еще одного намагне тика или средних Р. Полученные результаты показаны в табл.- 5. . Пример также иллюстрирует воздействие кальция на содержимое фосфора в железном концентрате Восста .новленный по месту нетранспортируемый железный концентрат из фракции +100 меш содержит 0,4% фосфора, в то время как транспортируемый железный концентрат из фракции -100 меш содержит 0,03% фосфора. В противопоЛожность этому железньй концентрат, полученный из фракции -100 меш в примере 2, где в качестве источника хлора использовался хлорид двухвалентного железа, содер жал 0,4% фосфора. Пример 6. Изобретение испытывалось в реакторе непрерывного типа (фиг. 1). Реакционную смесь вводили через загрузочную воронку 1 откуда она подавалась с помощью дозирующего пита.теля 2 в реактор 3. Двухдюймовый червячный конвейер из нержавеющей стали или шнек 4 передв гали реакционную смесь в виде части через нагретую трехфутовую реакцион ну10 зону. Скорость, движения через реактор 3 регулировали приводом 5 с изменяемой скоростью, приводящим ,в движение шнек 4. Реактор 3 косве но нагревался с помощью нагревателя электрического сопротивления 6. Тем пература измерялась и регулировала с помощью термопар 7, находящихся в плотном контакте с внешней повер ностью трубы из нержавеющей стали, окружающей реакционную зону. Допол нительные термопары 8 бьши установ лены в реакторе дпя того, чтобы об.еспечить измерение внетренНей те пературы реакции. Продукты охлажда с помощью змеевиковых холодильников 9 по мере того, как они покида ли реакционную зону, и удаляли пор циями из реактора 3 с помощью газо плотного шарикового клапана 10. Га зоплотньй .приемник продукта 11 направлял образованные реакционные газы в противопоток к направлению потока твердых, таким образом направляя их через входящую холодную твердукт руду. Реакционные газы выводили из реактора 3 через газовый выход 12 в верхнем конце. Ингредиенты перед введением их в загрузочную воронку смешивались. Реактор предварительно нагревали до 91 . Материал подавали скоростью, обеспечивающей пребывание его в трехфутовой горячей зоне реактора в течение t ч. Внешняя температура в трубе реактора из нержавеющей .стали 91015 С, внутренняя результирующая температура 870+5 С у загрузочного конца горячей зоны уменьшалась до 8р8+5°С на расстоянии 6 дюймов .от выгрузочного конца реакционной зоны. Продукт в виде образцов извлекали через регулярные промежутки времени в течение. 24-часовог6 опыта. Во время опыта металлизация увеличивалась до 90% от окисей железа, присутствующих в загрузке, и оставалась на этом уровне в течение всего оставшегося опыта. Отделение железа от пустой породы осуществляли при умеренном помоле отобранных образцов с помощью стуПки и пестика и при помощи магнитной сепарации в трубе Дэвиса образца в трех продуктах. Хвосты представляли собой истощенную руду, средние были слегка магнитны, а концентрат представлял собой сильно магнитную фракцию. В табл. 6 даны результаты по трем отдельным образцам. Анализ продуктов на хлориды показал, что больша.я часть хлорида, загружаемого в реактор, присутствует в выгружаемых продуктах с очень небольшой потерей с реакционными газамиПродукт реакции (фиг. 8) состоит из агломератов 13, связанных металлическим железом. Микроскопическое исследование агломератов при увеличении 4ОХ (фиг. 9) показывает, что, продукт реакции представляет собой множество агломератов, состоящих из частиц истощенной руды 14 и угле-т родистого восстанавливающего .вещества 15, связанных жилами и пере витого металлического железа 16. Ж лезо 16 транспортировали из частиц руды и металлизировалось в промежутках между указанными частицами руды. При исследовании железа под микроскопом при увеличении 800 (фиг. 10) .б.ыпо найдено, что оно содержит тонкие перевитые жилы 17, в основном из металлического желез тесно связанные с углеродистым восстанавливающим веществом 18. П р и м ер 7. При использован осушенного угля в качестве источника .углерода количество хлорида должно быть снижено до 3 г ни 100 г руды, при этом достигаетс высокий уровень металлизации и восст новления (см. табл. 7). Температура слое поддерживается ниже примерно температура вне реактора 910.С, температура внутри в 6 дюймах от загрузочного конца и 795С в 6 дюймах от места разгрузки продукта. Время реакции 1 ч. Загрузка: руда Светлых холмов предварительно осушенная, -10 65 меш Fed, скорость введения 4 г С1/100 г руды; уголь - осу шенный суббитуминозньй уголь, измельченный в течение. 20 мин в стер невой мельнице со скоростью введения 20 г/100.г pyды CaCOj - скорость введения 2 г/100 г руды. Вьюокая степень металлизации в твердом продукте достигалась так же быстро, как для 4 г хлорида на 100 г загружаемой руды. Анализ хлорида в продукте показал, что основная часть хлорида покидает реактор с твердым продуктом. Температуре в реакторе . Температура в реакторе выше указанной и мелкий помол материала (менее 100 меш) приводят к образованию наростов, вредйых для шнека. Пример 8. Железная руда Маркет из рудника Тилден из Мичигана использовалась в реакторе непрерывного типа. В табл. 8 представлены результаты испытаний.. Загрузка: маркитная руда -10 65 меш, FeCI. - скорость введения 4 г/100 г руды, уголь - суббитуминозный древесный уголь; измельченный 20 мин в стержневой мельнице со скоростью введения 20 г/100 г руды, CaCOj - скорость введения 2 г/100 г руды. Реактор действовал при и времени присутствия: 1 ч и 30 мин (см. табл. 3). Такая же загрузка была в реакторе непрерывного типа при 880°С при том же времени 1 ч и 30 мин (см. табл. 3). Этот пример показьшает как небольшое уменьшение выхода, так и снижение качества при уменьшении времени присутствия, а также демонстрирует в общем небольшом ухудшение качества железного продукта, когда температура корпуса несколько снижена. . Анализ хлоридов в продуктах реакции показывает, что большая часть хлора мигрировала с газами. Это подтверждено на образцах загружаемого материала, которые бьши изъяты почти от фронта горячих зон, с концентрацией хлорида до 7Z. Описанный процесс преобразует основную часть содержащегося железа в железной руде данного типа до метаяпйческой фсфмы. Оно может быть егко отделено .от основной части пуетой для образования концентрата высокого качества с высоким выходом. Таблица 1

13

1156602

14 Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2018 |

|

RU2687363C1 |

| Способ получения железа прямым восстановлением | 2022 |

|

RU2784924C1 |

| Способ получения концентрата двуокиси титана для производства пигментной двуокиси титана по хлоридному методу | 1970 |

|

SU525421A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗА ИЗ КРАСНОГО ШЛАМА | 2022 |

|

RU2787918C1 |

| СПОСОБ ПОВЫШЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТИТАНА В ТИТАНСОДЕРЖАЩЕЙ РУДЕ ИЛИ КОНЦЕНТРАТЕ | 1991 |

|

RU2102510C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД, ОБРАЗОВАННЫХ ТВЕРДЫМИ ОКСИДНЫМИ РАСТВОРАМИ ИЛИ ОКСИДНЫМИ ХИМИЧЕСКИМИ СОЕДИНЕНИЯМИ | 2012 |

|

RU2507277C1 |

| Способ прямого получения железа из руды твердым углеродом | 1982 |

|

SU1118688A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

СПОСОБ ПОДГОТОВКИ ИЗМЕЛЬЧЕННОЙ ЖЕЛЕЗОСОДЕРЖАЩЕЙ РУДЫ, вклю чаювсий добавление в шихту хлорсодер&R&AtteiE A жавщх веществ и углеродистого восстановителя, нагрев i выдержку и восстановленне, отлича.ющийся тем, что, с целью повышения эффективности выделения желеэ-а из мелко-, вкрапленных окислов, хлорсодержафте вещества добавляют в количестве 4-15 мае.%, а количество добавляемого . углерода составляет не менее стехиометрического,и приготовленную смесь нагревают и металлизируют в замкнутом объеме без возможности разбавления вне1вкими газами при. 700-950 С4 S

%:

10,0 31,0

Распределение,%:

Железо

НМ

Анализ, %:

Железо

НМ

Фосфорение, %;

67,165,410,91,814,5 %:

65,4

63,9

34,1 8,6 15,7 40,6

Таблица 2

2,4

.7,7

12,7 36,7 2,4 58,8

67,7

5,9

17,0

9,5 41,7 15,7 79,5

Таблица 3

7,4

6,8

87,616,424,769,3 66,0

1,026,417,412,5

5,550501,3

0,03--0,4

..........

Эффективность

I (магнитная) процесса

Распределение,

Железо

НМ

Анализ, %

Распределение,

Железо

НМ

Анализ, %

Железо

НМ

.

64,9

Хвосты

Средние 51,9

Концентрат 3,4

Повторно отделенный

2,0 концентрат после 13 ч

Таблица

М I W (немагнитная) I (магнитная)

(немагнитная)

31,4 51,7 2,6

Таблица 5

13,1

5,2 21,7 71,3

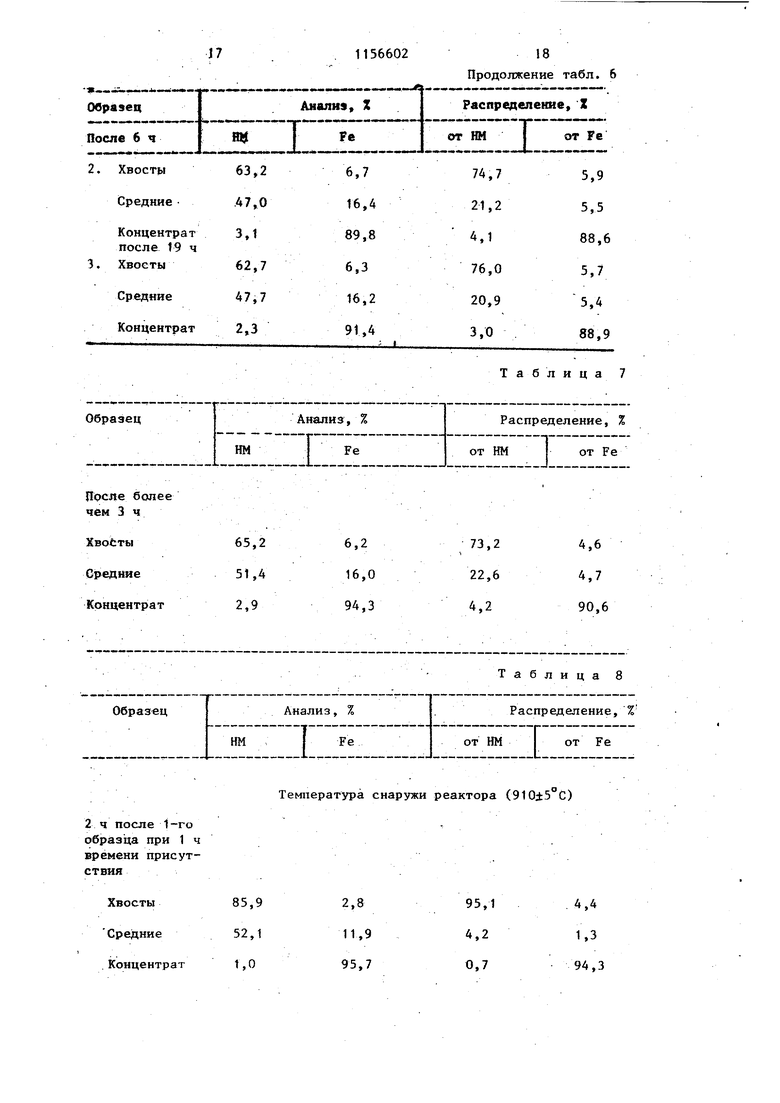

Таблица 6

75,7

7,4 20,2 4,3 4,0 88,3

J7

Температура снаружи реактора (910±5°С)

2,8

85,9 52,1

11,9

95,7 1,0

18

1156602 Продолжение табл. 6

А,4 1,3 94,3

19

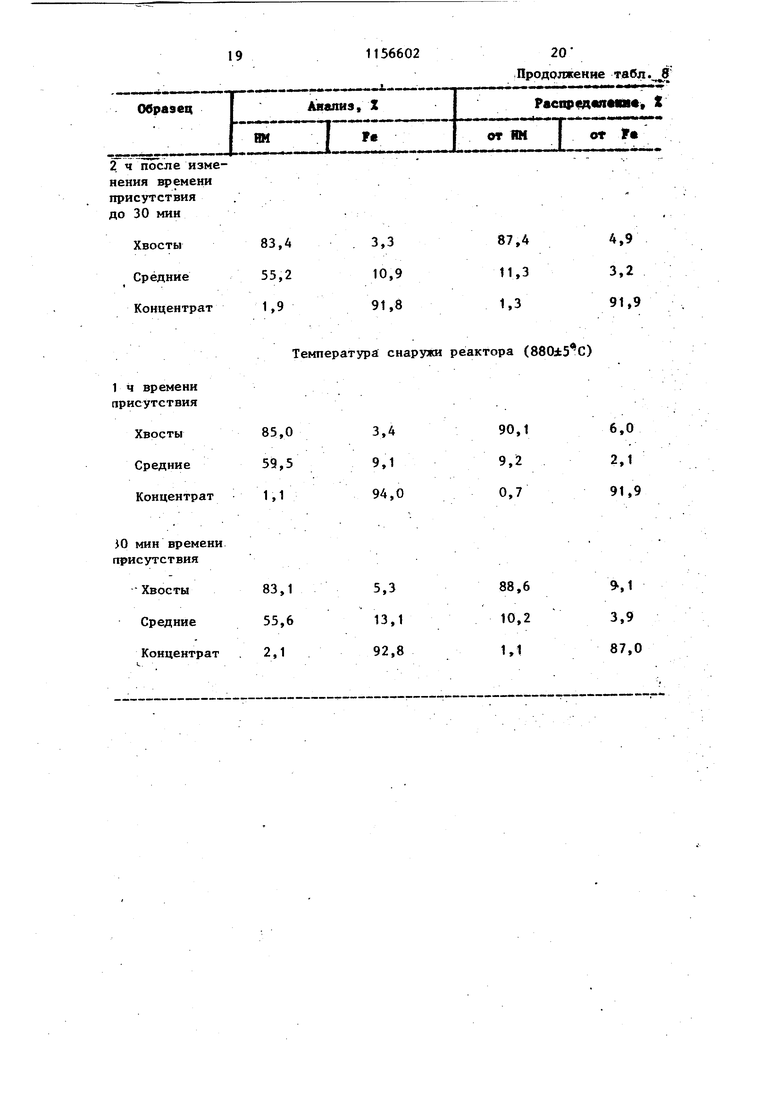

2 ч после измнения времени присутствия до 30 мин

Хвосты Средние

1

Концентрат

Температура снаружи реактора (880±5 С)

1 ч времени присутствия

Хвосты

Средние

Концентрат

30 мин времени присутствия

-Хвосты Средние Концентрат

1156602

20 Продолжение табл. 8

87,4 3,2 11,3 1,3 91,9

6,0

90,1

9,2 2,1 91,9

0,7

88,6

М 3,9 10,2 87,0 М

Af

с

3 с

л/

лГ %i.j

3 L

M

Af

с

A/

I L

J L

s

N

u-i.

Q

N

I J И-H L J

Г7 f i

IТ

I 11 P

n

иг.7

-ь

j.

I I

P

I A« I

Фиг.6 15

У

(pLii.8

Фиг.9 W

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1985-05-15—Публикация

1980-08-15—Подача