о 20 а

т т гмвг.

fui..f

1

Изобретение относится к риформингу углерода и может быть использовано для получения железа из окисных руд.

Известны способы прямого получения железа из руд, заключающиеся в восстановлении руды как газообразными (водород, окись углерода или их смеси) восстановителями, так и твердым (углеродом) 1 .

Прямое восстановление железной руды газообразным восстановителем требует подготовки восстановительного газа - чистого водорода или смси водорода с окисью углерода и другими газами, получаемой риформингом природного газа, паровым риформингом угля либо другим способом, для чего необходимо дополнительное устройство для получения восстановительного газа, затем очистка газа, а также необходимое при использовании окиси углерода увеличение ее концентрации с ростом температуры и т.д.

Использование для прямого восстановления газообразных восстановителей требует избытка их по сравнению со стехиометрическими соотношениями порядка 10-50 раз из-за реализа1щи гетерогенных реакций, что резко снижает эффективность процесса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ прямого получения железа из руды твердым углеродом, включающий загрузку шихты в восстановительный агрегат, ее предварительную обработку и последующее восстановление и заключающийся в том, что концентрат железной руды смешивают с углем таким образом, что соотношение окись железа - углерод соответствует стехиометрическому. Размеры частиц 10-100 мкм. Шихту нагревают до 950-1200 С и выдерживают при 30 мин.

С целью ускорения процесса добавляют хлорид железа, которьй служит зародышёобразователем и активатором реакции газификации 2 .

Известный способ имеет ряд недостатков, связанных с зольностью угля и заключающихся в следующем: наличие в угле значительных количеств серы, песка и другого баласта делает уголь с содержанием угле рода менее 80% практически непригод186882

ным для применения, так как затруднено создание контакта твердых поверхностей окись железа - углерод, в связи с чем кинетика процесса резко ухудшается. Процесс восстановления через газовую фазу (посредством окиси углерода) осуществляется при той же температуре ( / 1100°С), что и процесс восстановления твер.Q дым восстановителем - углеродом.Оптимальный уровень температур для восстановления окисью углерода 570740с, а сама реакция носит зкзотермический характер. Сера, зола и др. остаются внутри заготовки либо, в виде твердых растворов, либо отдельными фракциями, что определяет необходимость переплава. Соотноше-ние окись железа- углерод после д подачи в зону восстановления изменить нельзя, это является жестким требованием к составу концентрата и угля, а также необходимо в ходе приготовления шихты проводить экспr ресс-анализы. В случае использования магнетита процесс образования гомогенной шихты затруднен из-за магнитного слипания частиц руды.

Таким образом, недостатки способа - использование высококачественных и стабильных по составу углей.

Цель изобретения - снижение расхода восстановителя.

Поставленная цель достигается тем, что согласно способу прямого

5 получения железа из руды твердым углеродом, включающему загрузку шихты в восстановительный агрегат, ее предварительную обработку и пос,ледующее восстановление, руду загру жают крупностью 15-25 мкм и предварительную обработку руды осуществляют окисью углерода при 450-500 0.

При реализации предлагаемого спо-. соба одновременно в разных устройст вах протеки по крайней мере три процесса: подготовка окиси углерода, высаждение углерода из окиси на шихте и восстановление, после высаждения углерода на шихте уст0 ройство, в котором реализовался зтот процесс, нагревается до температуры восстановления.

Состав отходящего газа с 3% СО свидетельствует о том, что полнота

5 реакции высаждения углерода при указанных параметрах 95%.

Окись углерода возвращается не в зону восстановления, а в зону, заполненную рудой, которая после высаждения углерода подвергается восстановительному нагреву.

При реализации изобретения получают губчатое железо со степенью металлизации .94%, время восстановления при заданной температуре не превышает 6 мин. Конечный продукт содерлоит 86% металлического железа и не более 0,02% серы. Состав его зависит от исходного концентрата, а уголь, применяемый в предлагаемом способе, не влияет на качество получаемого продукта, так как все нежелательные компоненты, содержащиеся в угле (сера, фосфор и т.д), остаются на стадии подготовки окиси углерода. Расход природного угля, содержащего 75% углерода, не превышает 1,90 кг на 1 т губчатого железа (19 г на 100 г конечного продукта).

Температура реакции взаимодействия карбоната кальция с углем 650УОО С. Дпя быстрого протекания необходимо вьщерживать ЮО кратный избыток частиц одного вещества (угля) по сравнению с другим (углекислый кальций).

Размеры частиц углекислого кальция (15-АО мкм) и угля - (1025 мкм) подобраны .экспериментально и отражают условия быстрого протекания твердофазных реакций.

Для стехиометрического взаимодействия магнетита и получаемого углерода необходимо, чтобы 232 г магнетита взаимодействовали с 48 г углерода. Воспользовавшись значением плотности магнетита (5,2 г/см) и плотности углерода (2 г/см-), определяют, что 44,6 см магнетита взаимодействуют с 24 см углерода: значи объем частиц магнетита ( 1,5-10)см а углерода (2-10 )см , и частиц магнетита оказывается 13,2 -10 штук, а углерода - 3- , частиц углерода по крайней мере в 200 раз больше, чем магнетита (3-10:1-- 227)

43,2-103

Размеры частиц из изложенных выше условий подобраны экспериментально. При размере частиц менее 15 мкм невозможно выдержать условия постоян ного контакта между частицами. При размере частиц руды более 25 мкм резко ухудшается кинетика реакции,

что обусловлено составом руды и влиянием формы частиц.

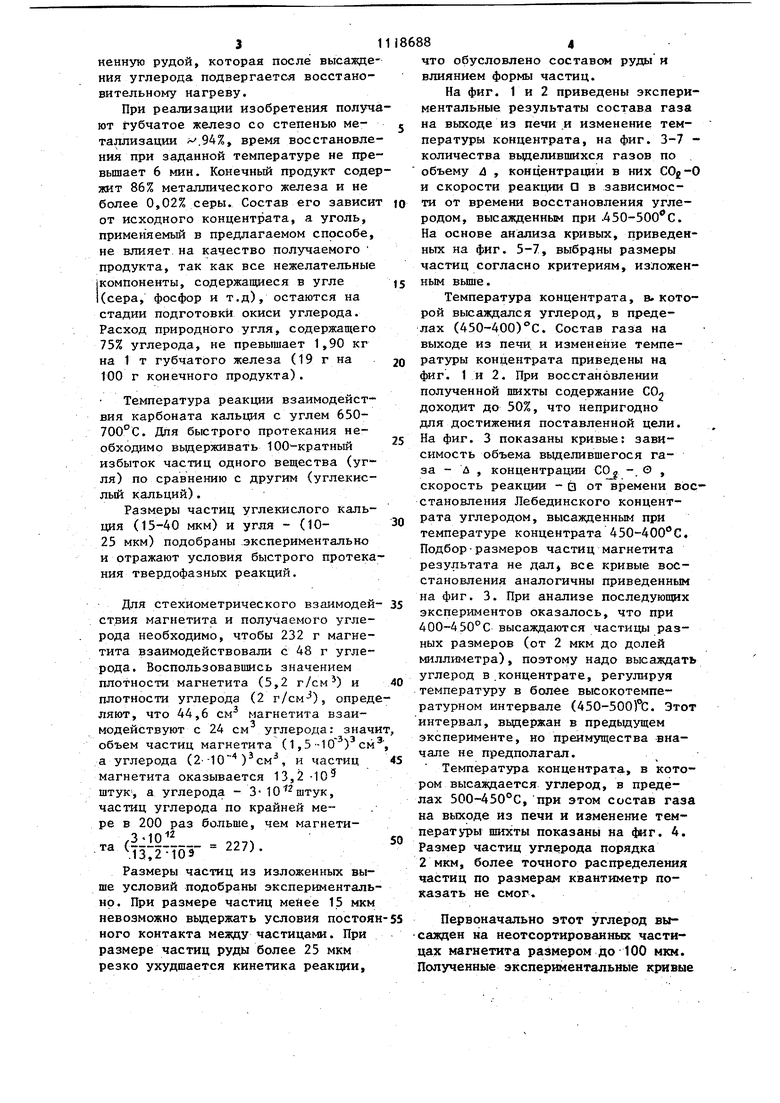

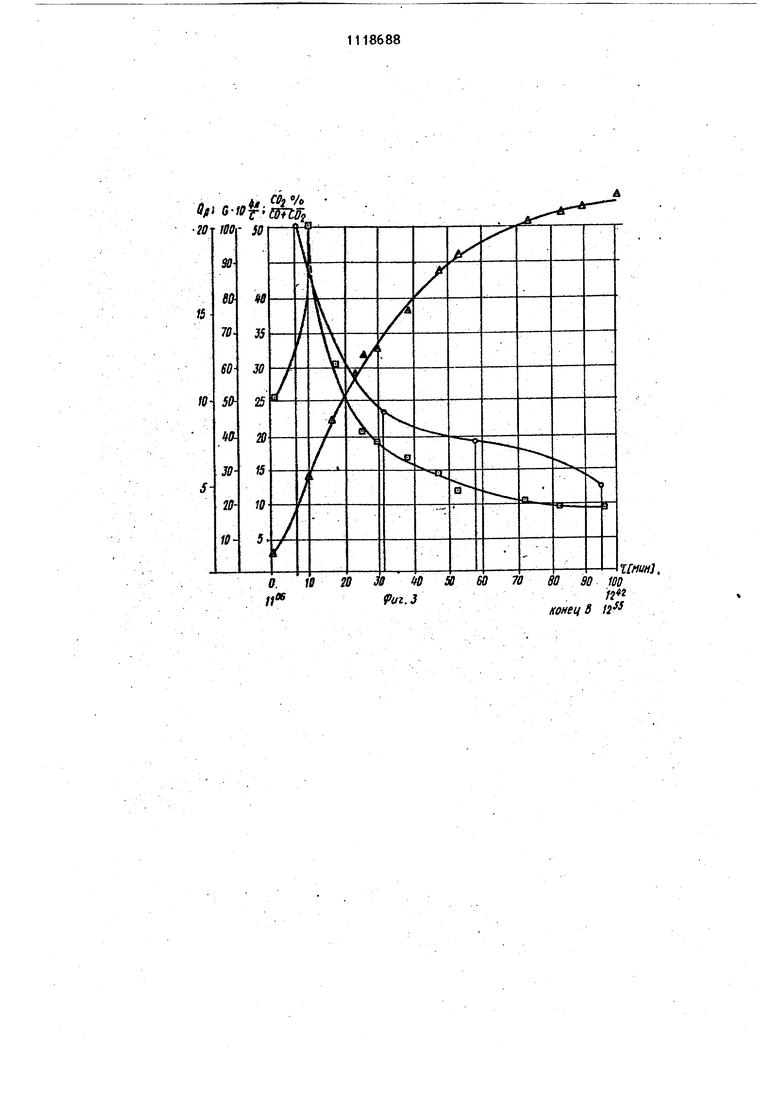

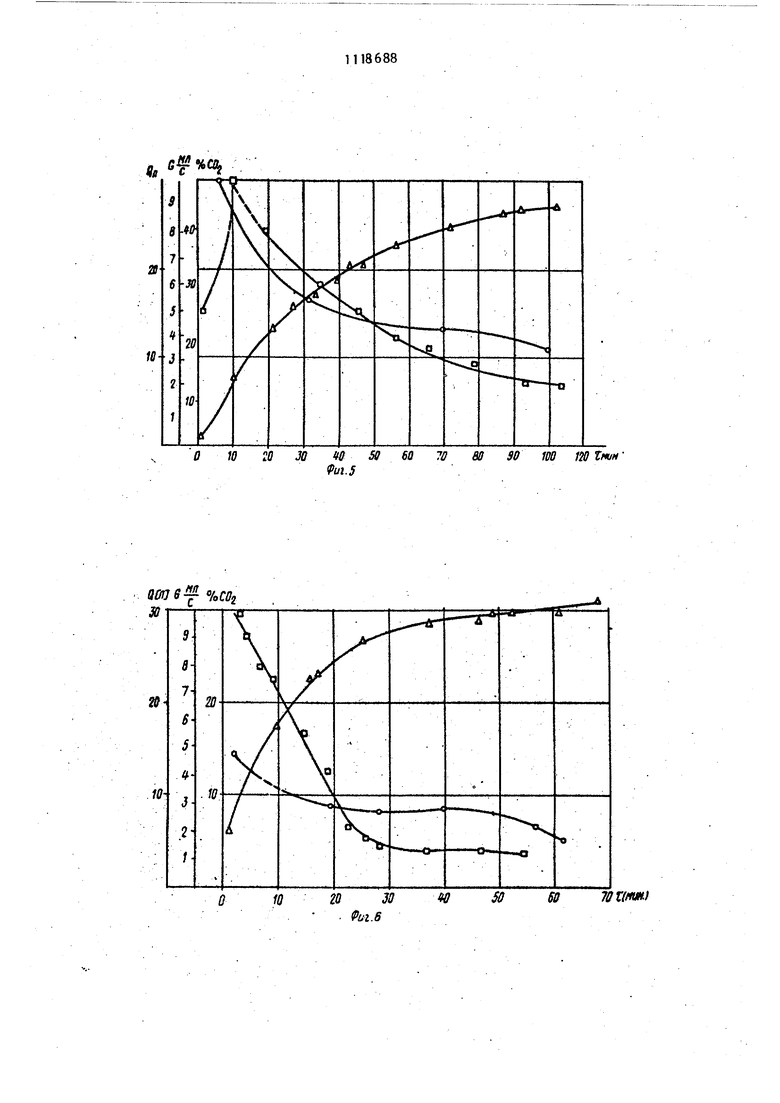

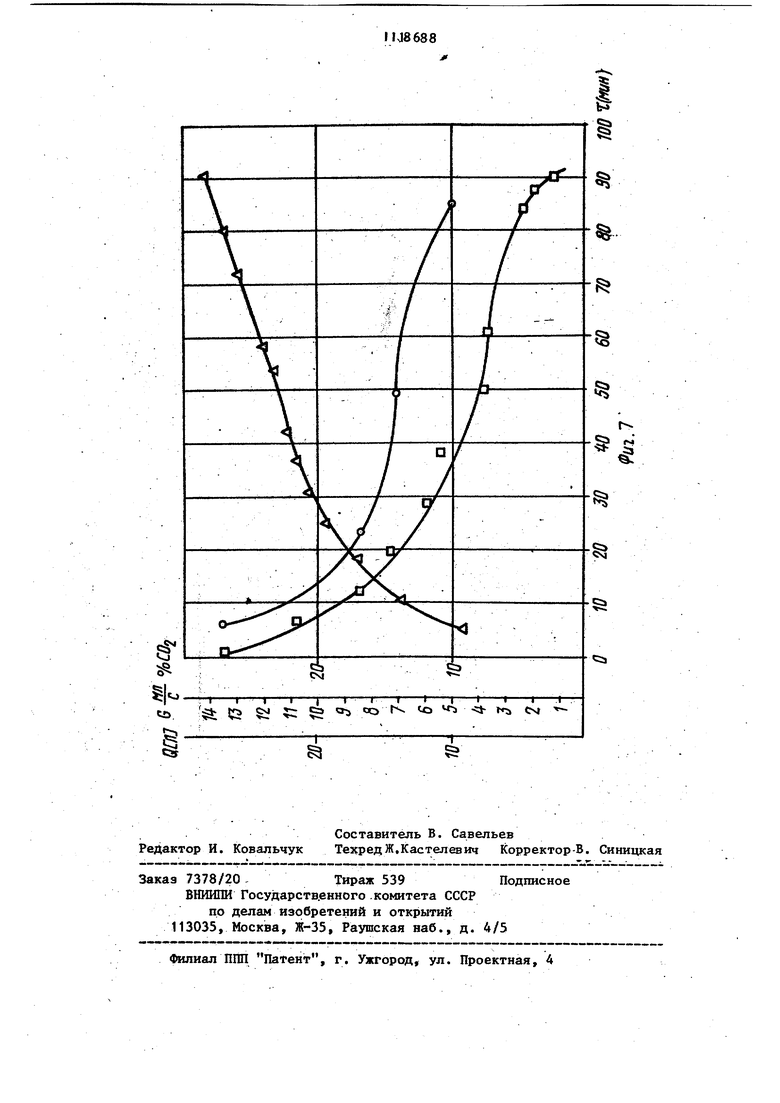

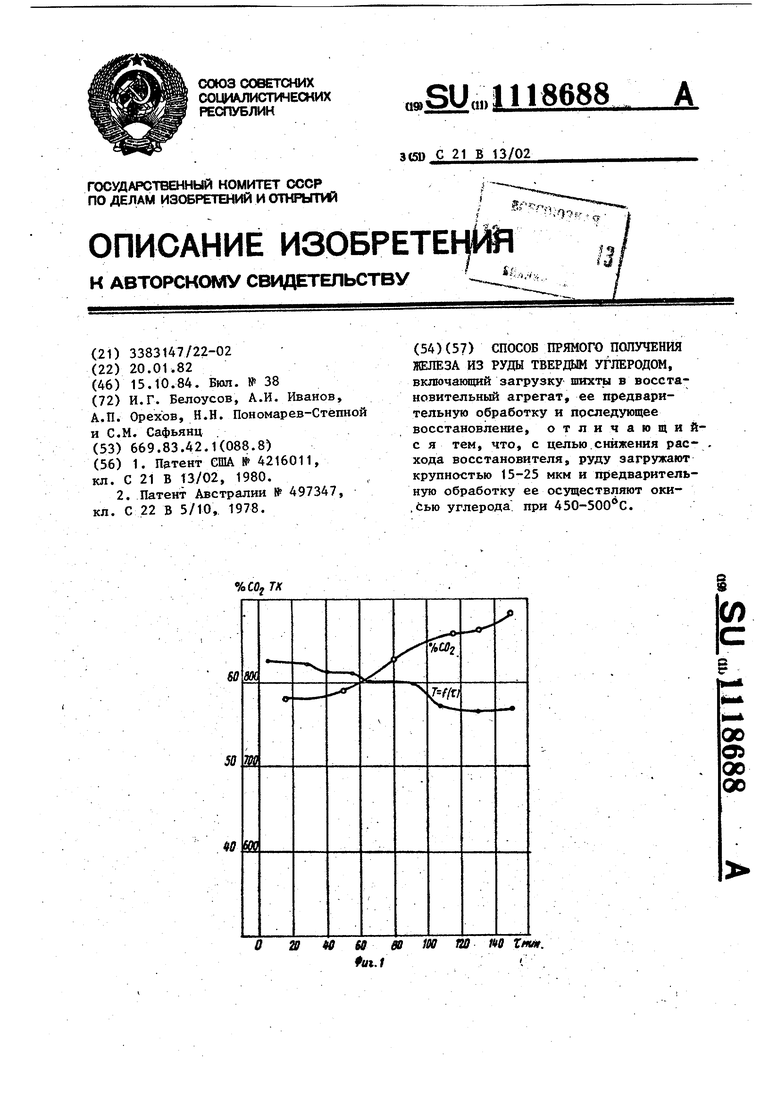

На фиг. 1 и 2 приведены экспериментальные результаты состава газа на выходе из печи .и изменение температуры концентрата, на фиг. 3-7 количества вьзделившихся газов по объему 4 , концентрации в них COj-0 и скорости реакции О в зависимости от времени восстановления углеродом, высажденным при .450-500 с. На основе анализа кривых, приведенных на фиг. 5-7, выбраны размеры частиц согласно критериям, изложенным вьш1е.

Температура концентрата, в. которой высаждался углерод, в пределах (450-400)с. Состав газа на выходе из печи и изменение температуры концентрата приведены на фиг. 1 и 2. При восстановлении полученной шихты содержание COj доходит до 50%, что непригодно для достижения поставленной цели. На фиг. 3 показаны кривые: зависимость объема вьщелившегося газа - д , концентрации COj -. О , скорость реакции - Q от времени восстановления Лебединского концентрата углеродом, высажденным при температуре концентрата 450-400 С. Подбор-размеров частиц магнетита результата не дал, все кривые восстановления аналогичны приведенным на фиг. 3. При анализе последуюших экспериментов оказалось, что при 400-450°С высаждаются частицы разных размеров (от 2 мкм до долей миллиметра), поэтому надо высаждать углерод в .концентрате, регулируя температуру в более высокотемпературном интервале (450-500Гс. Этот интервал, вццержан в предьвдущем эксперименте, но преимущества вначале не предполагал.

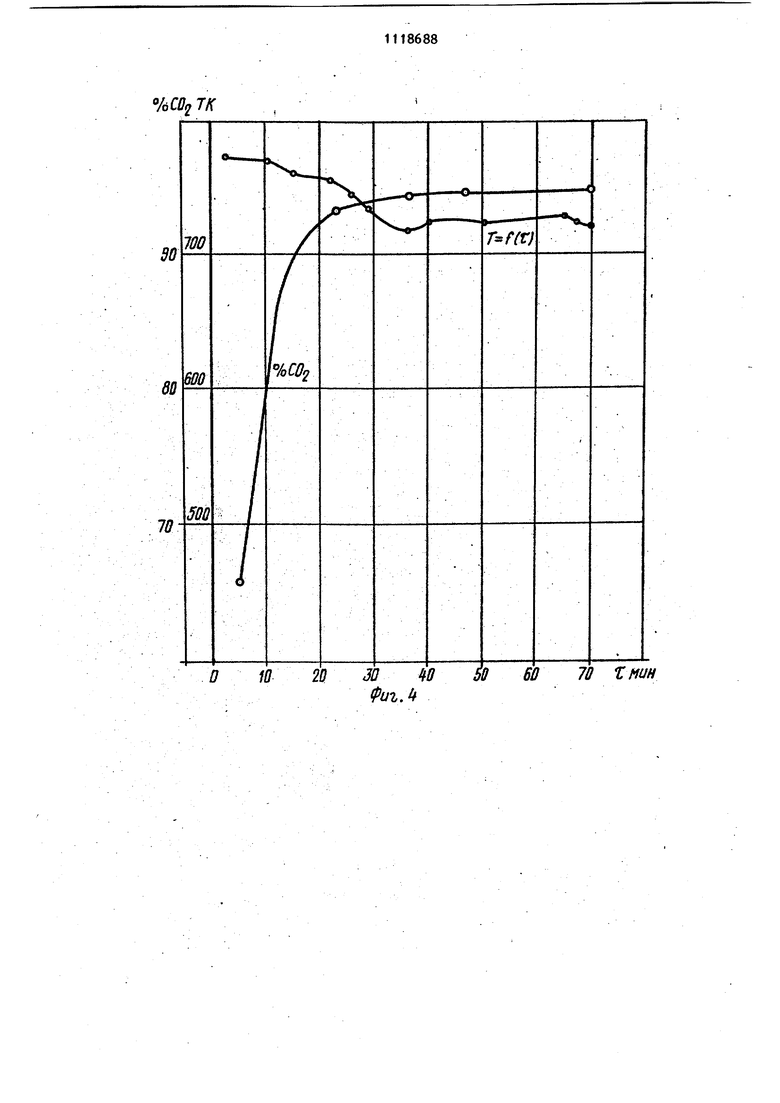

Температура концентрата, в котором высаждается углерод, в пределах 500-450°С, при этом состав газа на выходе из печи и изменение температуры пппсты показаны на фиг. 4. Размер частиц углерода порядка 2 мкм, более точного распределения частиц по размерам квантнметр показать не смог.

Первоначально этот углерод высажден на неотсортированных частицах магнетита размером до 100 мкм. Полученные экспериментальные кривые $ не внесли разнообразия в ранее полу ченные зависимости(фиг. 31 Пример 1. Уголь предварительно подвергают взаимодействию с карбонатом кальция, вьзделяют получаемую окись углерода и направляют ее на стадию переработки, а руду используют с толщиной помола 1,52,5 мкм. Взаимодействие угля с карбонатом кальция осуществляют при 650-700 0. Использование окиси углерода осу ществляют путем возвращения ее на стадию восстановления при 450500 С. Процесс осуществляют, как в известном способе, но затрачивают в два раза меньше углерода, Получая в шихте мелкодисперсный углерод с размерами частиц 1-2 мкм с целью достижения постоянного контакта поверхностей реагентов, магнетита и углерода, используют магнетит толщиной помола 1,5-2,5 мкм при этом устраняется присущий прото типу недостаток, т.е. от процесса восстановления через газовую фазу окись углерода. Высажденный мелкодисперсный углерод полностью покрывает конгломераты частиц магнетита что згменьщает слипание его частиц. Пример 2. Исходные компоненты: уголь макеевский марки Т, со держание углерода 75%, летучие компоненты удалены, концентрат Лебедин кого ГОКа, железа металлического 68,4%. 64 г угля толщиной помола 1025 мкм перемешивают с 400 г углекис лого кальция с толщиной помола 1540 мкм. Количество углерода в угле соответствует стехиометрическому соотношению компонентов реакции. Полученную смесь нагревают до . Зона осуществления процесса соединена с зоной восстановления,в которой находится 234,0 г концент88«рата, нагретого до . В зоне восстановления высаждается мелкодисперсный углерод, частицы углерода при указанных условиях имеют размер 1-2 мкм. С целью достижения постоянного контакта поверхностей peaгейтов используют магнетит толщиной помола 1,5-2,5 мкм. После окончания газовьщеления в зоне процесса ее отсоединяют от зоны восстановления, которую затем быстро нагревают дО . При этой температуре в зоне восстановления протекает процесс с вьщелением окиси углерода, которую направляют в аналогичнзда зону восстановления, но нагретую, как указывалось вьш1е, до , туда же подают окись углерода из зоны процесса, взаимодействия угля с карбонатом кальция, в Которой уже нахо-. дится смесь угля (32 г) и углекислого кальция (200 г), нагретая до 700°С. В зоне восстановления достигают степени металлизации 95%, что находится в соответствии с анализом газа, выходящего из зоны восстановления шихты и содержащего до 5% окиси углерода. Предлагаемый способ пригоден для использования тепла таких источников энергии, как высокотемпературные атомные реакторы и солнечные концентраторы. Затраты угля марки Т на тонну губки, полученной из Лебединского концентрата и содержащей до 910 кг металлического железа, не превысят 176 кг, что существенно снижает расход восстановителя. Отказ от такого дефицитного восстановителя, как кокс при получении железа высокого качества значительно снизит себестоимость конечного продукта, так как реализация изобретения требует стандартного оборудования.

%С02ТК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки измельченной железосодержащей руды | 1980 |

|

SU1156602A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2044088C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОАВТОГЕННОГО СЫРЬЯ В ПЕЧАХ ВЗВЕШЕННОЙ ПЛАВКИ | 2015 |

|

RU2614293C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| Способ и установка для прямого восстановления железа в шахтной печи с использованием продуктов газификации каменного угля | 1981 |

|

SU1155162A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ РУДЫ ТВЕРДЫМ УГЛЕРОДОМ, включакщий загрузку шихты в восстановительный агрегат, ее предварительную обработку и последующее восстановление, отличающийс я тем, что, с целью.снижения расхода восстановителя, руду загружают крупностью 15-25 мкм и предварительную обработку ее осуществляют оки,tъю углерода, при 450-500 С. SO аос т 50 00 О) 00 00

6BO

до

W2030

ffOг (мин.)

фиг. 2

B

,

no so 60

70

во ВО wo /г«г Риг.З

8 12

О 10 20 30 ЦВ 50 60 70 t WH

Фиг.

л

/

010 20 JB to 50 60 70 80 90 WO minuH .5 .

МЛ

QDOS %C02

X9

в- 76 5 Л J 2

ЛО

Ю

/

Q1020 70Unm

fui.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4216011, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подачи топливно-окислительной смеси в пламенные печи | 1974 |

|

SU497347A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-15—Публикация

1982-01-20—Подача