сд

аь |

ilDb

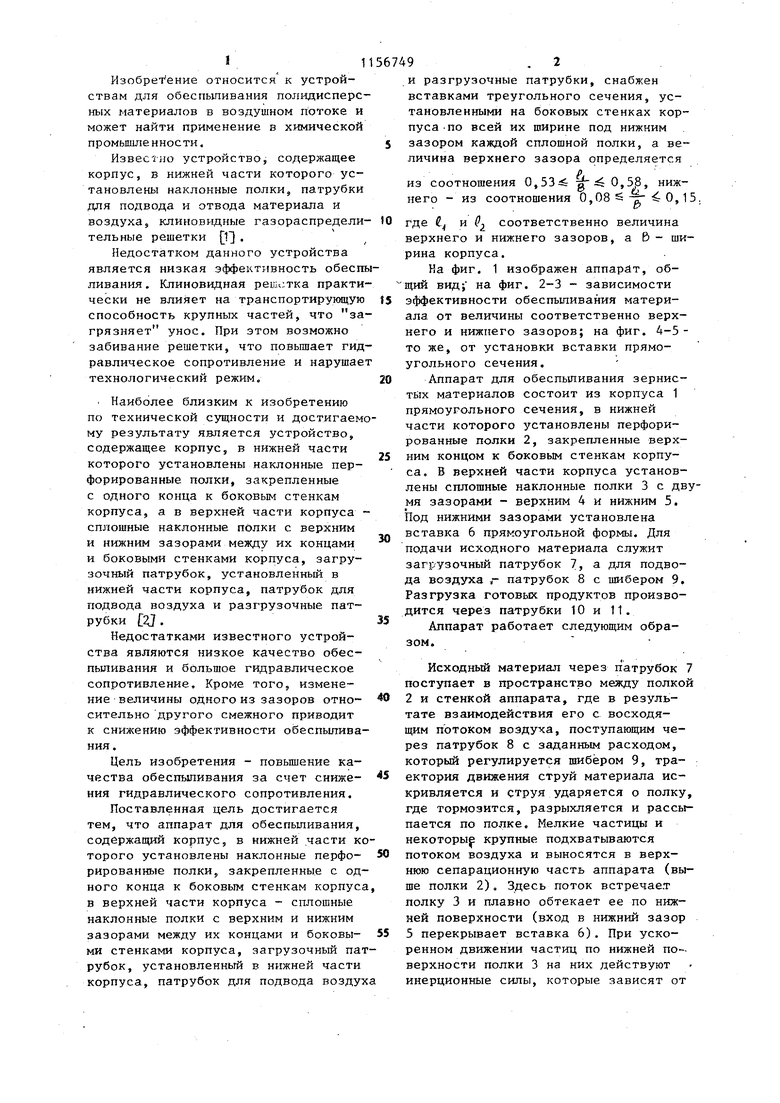

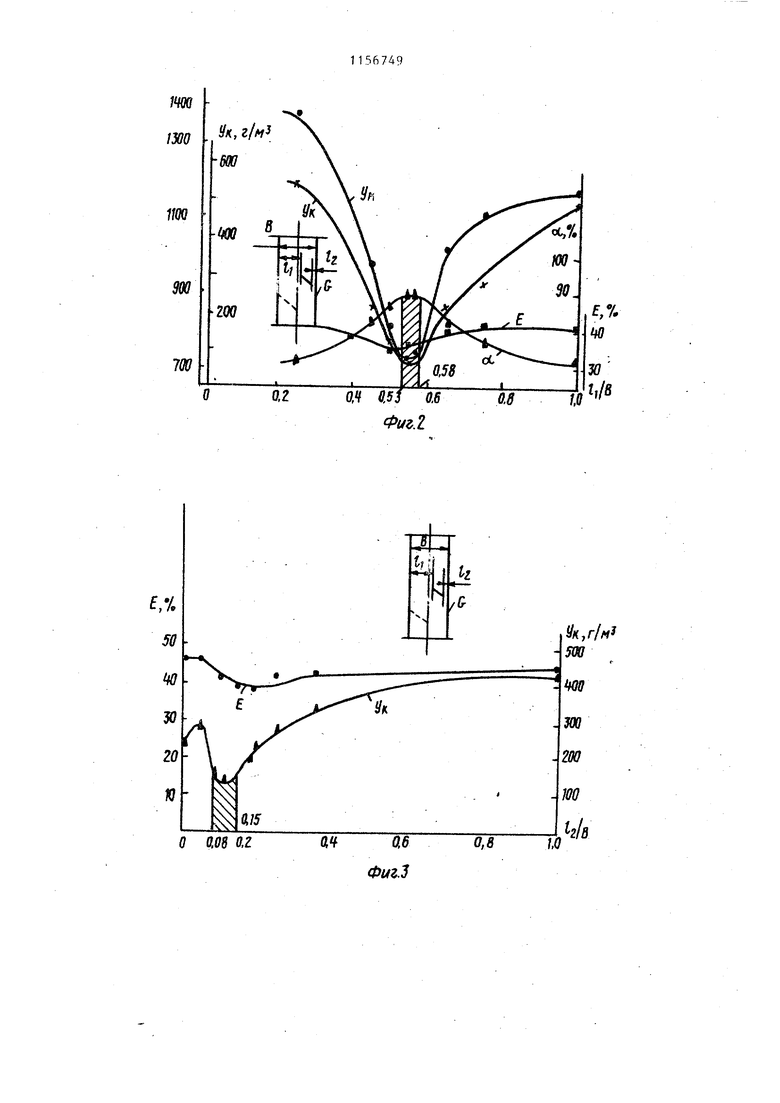

CD Изобретение относится к устройствам для обеспыливания полидисперс ных материалов в воздушном потоке и может найти применение в химической промышленности. Извесгио устройство, содержащее корпус, в нижней части которого установлены наклонные полки, патрубки для подвода и отвода материала и воздуха, клиновидные газораспредели тельные решетки р, Недостатком данного устройства является низкая эффективность обесп ливания. Клиновидная решетка практи чески не влияет на транспортирукщую способность крупных частей, что за грязняет унос. При этом возможно забивание решетки, что повьшает гид равлическое сопротивление и нарушае технологический режим. Наиболее близким к изобретению по технической сущности и достигаем му результату является устройство, содержащее корпус, в нижней части которого установлены наклонные перфорированные полки, закрепленные с одного конца к боковым стенкам корпуса, а в верхней части корпуса сплошные наклонные полки с верхним и нижним зазорами между их концами и боковыми стенками корпуса, загрузочный патрубок, установленный в нижней части корпуса, патрубок для подвода воздуха и разгрузочные патрубки i2j. Недостатками известного устройства являются низкое качество обеспыливания и большое гидравлическое сопротивление. Кроме того, изменение величины одного из зазоров относительно другого смежного приводит к снижению эффективности обеспылива ния. Цель изобретения - повьштение качества обеспыпивания за счет снижения гидравлического сопротивления. Поставленная цель достигается тем, что аппарат для обеспьшивания, содержащий корпус, в нижней части к торого установлены наклонные перфорированные полки, закрепленные с од ного конца к боковым стенкам корпус в верхней части корпуса - сплошные наклонные полки с верхним и нижним зазорами между их концами и боковыми стенками корпуса, загрузочный па рубок, установленный в нижней части корпуса, патрубок для подвода возду и разгрузочные патрубки, снабжен вставками треугольного сечения, установленными на боковых стенках корпуса .по всей их ширине под нижним зазором каждой сплошной полки, а величина верхнего зазора определяется из соотношения 0,53 в нижнего - из соотношения 0,08 -г 0,15. где i и 0 соответственно величина верхнего и нижнего зазоров, а В - ширина корпуса. На фиг. 1 изображен аппарат, общий вид; на фиг. 2-3 - зависимости эффективности обеспыливания материала от величины соответственно верхнего и нижнего зазоров; на фиг. 4-5то же, от установки вставки прямоугольного сечения. Аппарат для обеспьшивания зернистых материалов состоит из корпуса 1 прямоугольного сечения, в нижней части которого установлены перфорированные полки 2, закрепленные верхним концом к боковым стенкам корпуса. В верхней части корпуса установлены сплошные наклонные полки 3 с двумя зазорами - верхним 4 и нижним 5. Под нижними зазорами установлена вставка 6 прямоугольной формы. Для подачи исходного материала служит загрузочный патрубок 7, а для подвода воздуха 1- патрубок 8 с шибером 9, Разгрузка готовых продуктов производится через патрубки 10 и 11. Аппарат работает следующим образом. Исходный материал через патрубок 7 поступает в пространство между полкой 2 и стенкой аппарата, где в результате взаимодействия его с восходящим потоком воздуха, поступающим через патрубок 8 с заданным расходом, который регулируется пшбёром 9, траектория движения струй материала искривляется и струя ударяется о полку, где тормозится, разрыхляется и рассыпается по полке. Мелкие частицы и некоторые крупные подхватываются потоком воздуха и выносятся в верхнюю сепарационную часть аппарата (выше полки 2), Здесь поток встречает полку 3 и плавно обтекает ее по нижней поверхности (вход в нижний зазор 5 перекрывает вставка 6). При ускоренном движении частиц по нижней по-верхности полки 3 на них действуют инерционные силы, которые зависят от

3

массы последних. Достигнув конца пол ки, поток частиц пересекает верхний зазор 4 в поперечном направлении. В результате взаимодействия с восхо.Дящим потоком воздуха происходит расслаивание частиц по крупности. Крупные частицы меньше изменяют траекторию своего движения и быстрее чем мелкие достигают стенки аппарата, где теряют свою скорость и выпадают вниз. Мелкие частицьт и часть крупных подхватываются потоком воздуха в верхнем зазоре 4 и движутся к следующей полке 2. В результате поворота потока на частицы действуют центробежные силы, зависящие от их массы. Этот факт и то, что скорость воздуха в межполочном пространстве примерно равна скорости в свободном сечении аппарата, приводит к выпадению частиц (в основном крупных) на верхнюю поверхность нижней полки 2. На полке образуется слой частиц, которьй движется к нижнему зазору и перегружается через него. Так как скорость воздуха в нижнем зазоре 5 примерно равна ее значению в верхнем 4, то это обеспечивает эффектив- ,ное выделение мелких частиц из перегружаемой плотной фазы. Треугольная вставка 6 отводит материал от стенки устраняя пристеночный эффект., снижающий качество обеспыпивания. Подобным образом протекает процесс разделения и на последующих полках 2. Выделенная пьшь уходит из аппарата через патрубок 11, а крупные частицы через патрубок 10.

Для выявления оптимальных значеНИИ, характеризующих конструктивные параметры контактных элементов (полок) в верхней сепарационной части аппарата, проводят исследования на лабораторной установке на серии материалов с плотностями, кварцевый песок 2600, корунд 3500, порошок феррохрома 7800.

b

в аппарате с двумя полками (питаемой перфорированной и сплошной .в верхней части аппарата) от опыта к опыту изменяют величину верхнего зазора 1 последней, который выражают в относительных единицах 1 /В, от 1 (верхней полки нет) до О, т.е. 1 0. При этом проход материала возможен только через нижний зазор, размер которого во всех опытах остается постоянньт Ij/B 0,1 и обеспе567494

чивает перегрузку без завала пыпавшего на полку материала. Угол наклона сплошной полки к горизонту составляет 40°. Как следует из фиг. 2 5 (опытный материал корунд), с уменьшением IY /В снижается концентрация крупных У и мелких (пыль) Уд, частиц в уносе. При уменьшении от 1 до 0,55 УК снижается в 6,7 раза, 10 а Уд только в 1,9 раза. При этом

эффективность извлечения Е практически не меняется, но одновременно растет относительное содержание мелких частиц в уносе oi с 70% (1 /В 1) tS до 92% (1 /В 1) до 92% (1 /В 0,55), т.е. резко повьшгается качество обеспыпивания. При ,53 и 1 /В / 0,58 резко повышается концентрация крупных частиц У в уносе, 20 снижается значение У . Как следует из фиг. 2, максимальная эффективность обеспыпивания приходится на интервал изменения 0,58 0,53.

Во второй группе опытов величина 25 верхнего зазора есть постоянная ( 0,55), а величина нижнего Ij/В изменяется от О (нижнего зазора нет, материал накапливается на полке, не перегружаясь) до Ij/В 1 30 (верхней полки нет). Нижний зазор играет двойную роль: обеспечивает перегрузку вьшавшего на полку материал и дополнительную его продувку (перечистку). Зависимость концентрации крупных частиц в уносе У от величины отношения Ij/B имеет сложный характер (фиг. 3). Наиболее оптимальный режим работы полки при 0,15

IJ/B 0,08. При этом УК с изменением от 1 до 0,11 снижается примерно в 3 раза, одновременно обеспечивая перегрузку материала с полки без ее завала при оптимальной удельной производительности для аппаратов данного типа 10 с. При l2/B 0,08 и при 12/В 0,15 концентрация крупных частиц в уносе резко нарастает, снижается эффективность обеспыливания.

0 Как следует из фиг. 2, установка сплошной полки в верхней сепарационной части аппарата при 1 /В 0,55 и Ij/В 0,1, т.е. эти значения входят в оптимальные интервалы изменения величины .отношений и Ij/B, приводит к более значительному понижению концентрации крупных частиц У, в уносе по сравнению с мелкими. По511

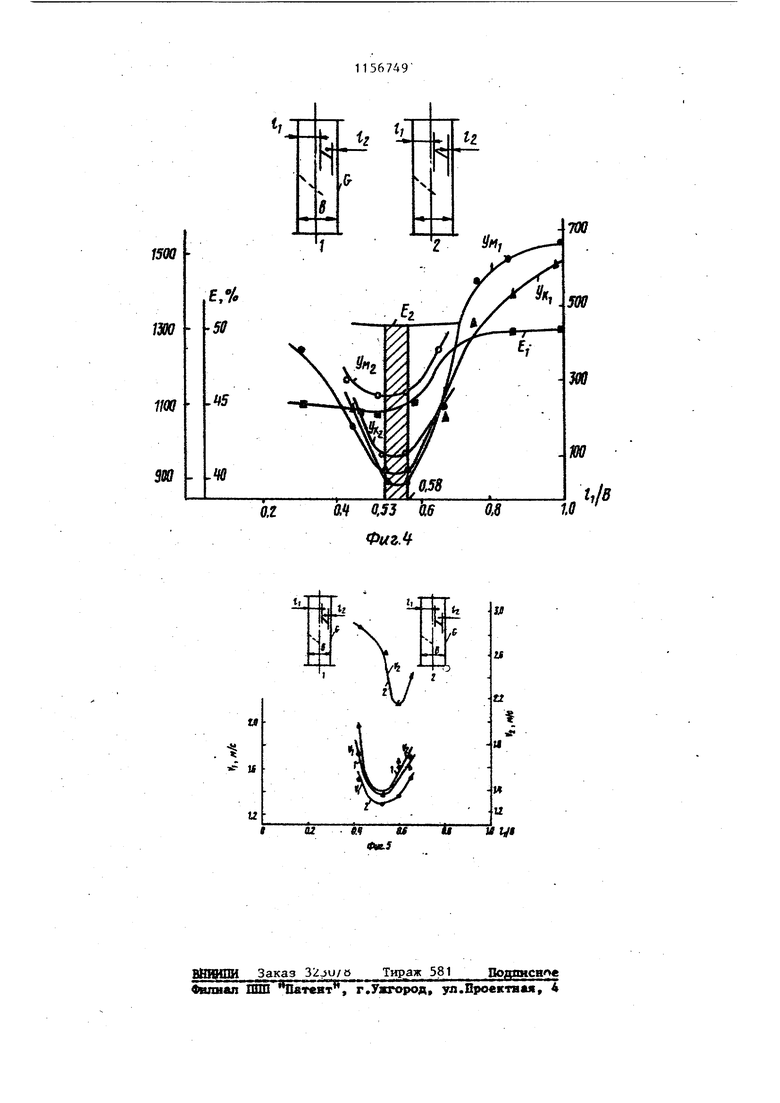

высить концентрацию мелких частиц Уff в уносе, а следовательно, и эффективность обеспыливания можно за счет повьшения сопротивления проходу воздуха в нижнем зазоре. В результате этого происходит перераспределение его части на верхний зазор, а следовательно, и повышение скорости воздушного потока в этом месте. Последнее осуществляется за счет установки под нижним зазором, по всей хпирине канала вставки треугольного сечения, высота которой примерно равна длине нижнего зазора. KftK следует из фиг.4 (опытный материал кварцевый песок), установка вставки (схема 2) по сравнению с аппаратом без вставки (схема 1) приводит к повышению в уносе концентрации мелких частиц У/vi (при оптимальном значении 1;, /В, которое, как и для фиг. 1 (материал корунд) равно 0,53 0,58) в 1,3 раза. Последнее приводит к повышению эффективности обеспыливания Е ; на 8%, при этом концентрация крупных частиц в уносе практически не меняется. Последнее значительно йовьша- ет относительное содержание мелких частиц в уносе

67496

С помощью термоанемометра АЭ-1 исследуют распределение скоростей однофазного потока и влияние на это вставки и величины верхнего зазора, 5 При этом величина Ij/В 0,1. В аппарате без вставки (схема 2) скорость однофазного потока в нижнем з.азоре Vjj превышает ее значение в верхнем V в 1,7 раза (фиг. 5).

О В аппарате со вставкой (схема 1) скорость однофазного потока в обоих зазорах примерно одинакова, т.е. скорость воздуха в нижнем зазоре, а следовательно, и расход воздуха

5 через него с;.нижается в 1,7. раза. При этом расход воздуха через верхний зазор вырастает в 1,08 раза, что приводит к повышению выноса мелких частиц, увеличивая в 1,3 раза их

20 концентрацию в уносе (фиг. 4).

Так как скорость воздуха в обоих зазорах примерно одинакова, то это обеспечивает одинаковую и высокую эффективность обеспыливания в обоих

25 зазорах.

Применение предлагаемого аппарата позволит повысить качество обеспыпи.вания сыпучих материалов.

К циклону

истицы

Ф{/г.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмосепаратор | 1987 |

|

SU1461531A1 |

| Классификатор | 1986 |

|

SU1319928A1 |

| Теплообменный аппарат | 1983 |

|

SU1112222A1 |

| Классификатор | 1982 |

|

SU1034795A1 |

| Классификатор | 1986 |

|

SU1342535A1 |

| Классификатор | 1981 |

|

SU988367A1 |

| Пневмосепаратор | 1986 |

|

SU1371720A1 |

| Теплообменный аппарат для термообработки сыпучих материалов | 1981 |

|

SU1002794A1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

| Классификатор | 1986 |

|

SU1463351A1 |

АППАРАТ ДЛЯ ОБЕСПЫЛИВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ, содержащий корпус, в нижней части которого установлены наклонные перфорированные полки, закрепленные с одного конца к боковым стенкам корпуса, а в верхней части корпуса - сплошные наклонт I ные полки с верхним .и нижним зазорами между их концами и боковыми стенками корпуса, загрузочньй патрубок, установленный в нижней части корпуса, патрубок для подвода воздуха и разгрузочные патрубки,о т л и ч а ющ и и с я тем, что, с целью повышения качества обеспыливания за счет снижения гидравлического сопротивления, аппарат снабжен вставками треугольного сечения, установленными на боковых стенках корпуса по всей их ширине под нижним зазором каждой сплошной полки, а величина верхнего 1 зазора определяется из соотношения 0,53 6;,/i 0,58, нижнего - из (Л & соотношения 0,08 , где и 6i соответственно величина верхнег, и нижнего зазоров, аб ширина корпуса.

и

t

и

12

Iff

и

и

f

и

ц

Те ув

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический классификатор | 1976 |

|

SU604591A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Классификатор | 1980 |

|

SU927348A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-05-23—Публикация

1984-01-04—Подача