I 1

Изобретение относится к трубопрокатному производству, а именно к прокатке труб на агрегатах с автоматическим станом.

Известен способ производства тру на агрегате с.автомат-станом, включающий продольную прокатку прошитой гильзы в автомат-стане в несколько проходов на короткой конической оправке с кантовкой между проходами и последующую винтовую,тфокатку на короткой оправке на обкатном стане 1 .

При прокатке по известному способу передний конец трубы приобретает значительную овальность, превьппающую овальность калибра. При последующей прокатке в о-бкатном косовалковом стане овальность препятствует вращению трубы и захвату ее валками s что снижает производительность агрегата. Нарушение формы происходи в виде изгиба стенки в зоне вершин калибра вовнутрь и в зоне разъема нарузку трубы вследствие неравномерной деформации стенки трубы по периметру калибра и действия противоположно направленных сил трения на валках и оправке.

Целью изобретения является увеличение производительности путем улучшения условий захвата в обкатном стане.

Поставленная цель достигается тем,, что согласно способу производства труб на агрегате с автоматстаном, включающую продольную прокаку прошитой гильзы в автомат-стане в несколько проходов на короткой конической оправке с кантовкой между проходами и последующую винтовую прокатку на короткой оправке в обкатном стане, осуществляют после оправочной .прокатки в автоматстане безоправочную прокатку части трубы с предварительной кантовкой на 45-90° и задают этим концом трубу в обкатной стан.

Кантовка трубы на 45-90 необходима для того, чтобы участки выпусков трубы попали в круглую часть калибра и чтобы произошло округление трубы. Скругление переднего конца трубы происходит благодаря тому, что изогнутые наружу участки, соответствующие выпускам, обжимаются в круглой части калибра, а изогнутые наружу- по вершинам калибра вып6752.2

рямляются вследствие постоянства периметра поперечных сечений.

Прокатку без опрайки осуществляют на длине не менее расстояния между рабочими валками и роликами обратной подачи, что необходимо для обеспечения возврата трубы роликами обратной подачи.

В результате осуществления предлагаемого способа передний конец трубы после прокатки в автоматическом стане будет иметь правильную геометрическую форму, что обеспечит нормальный захват трубы на обкатном

5 стане.

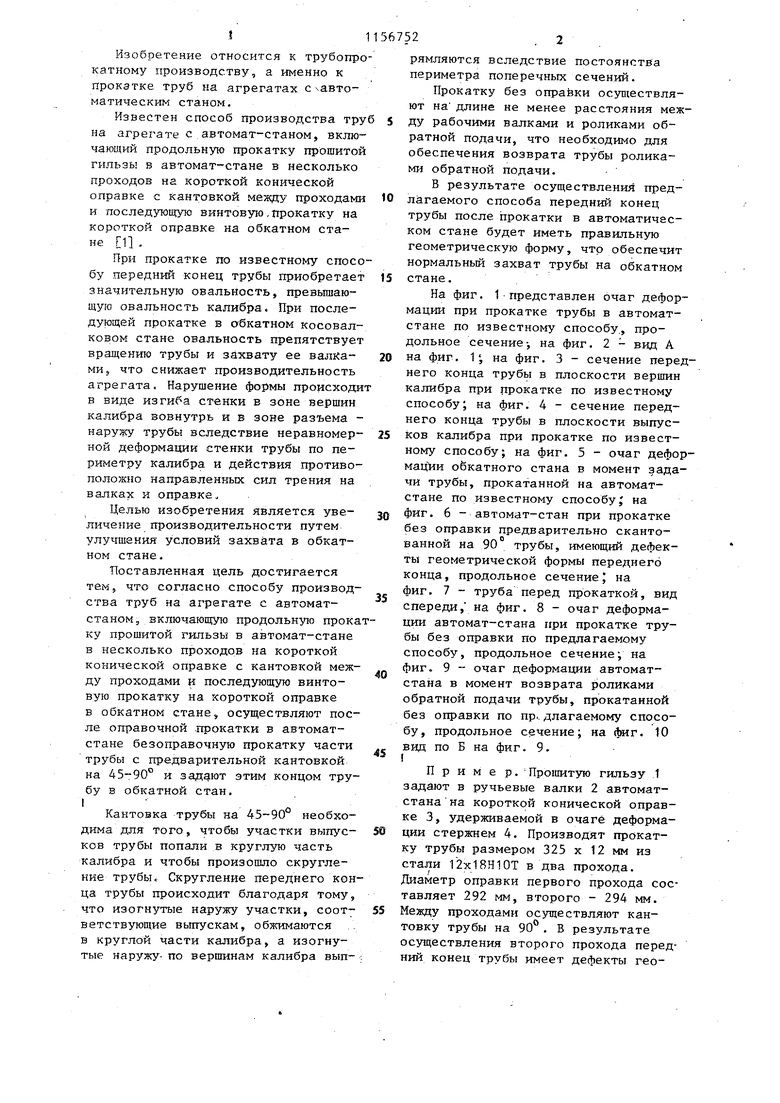

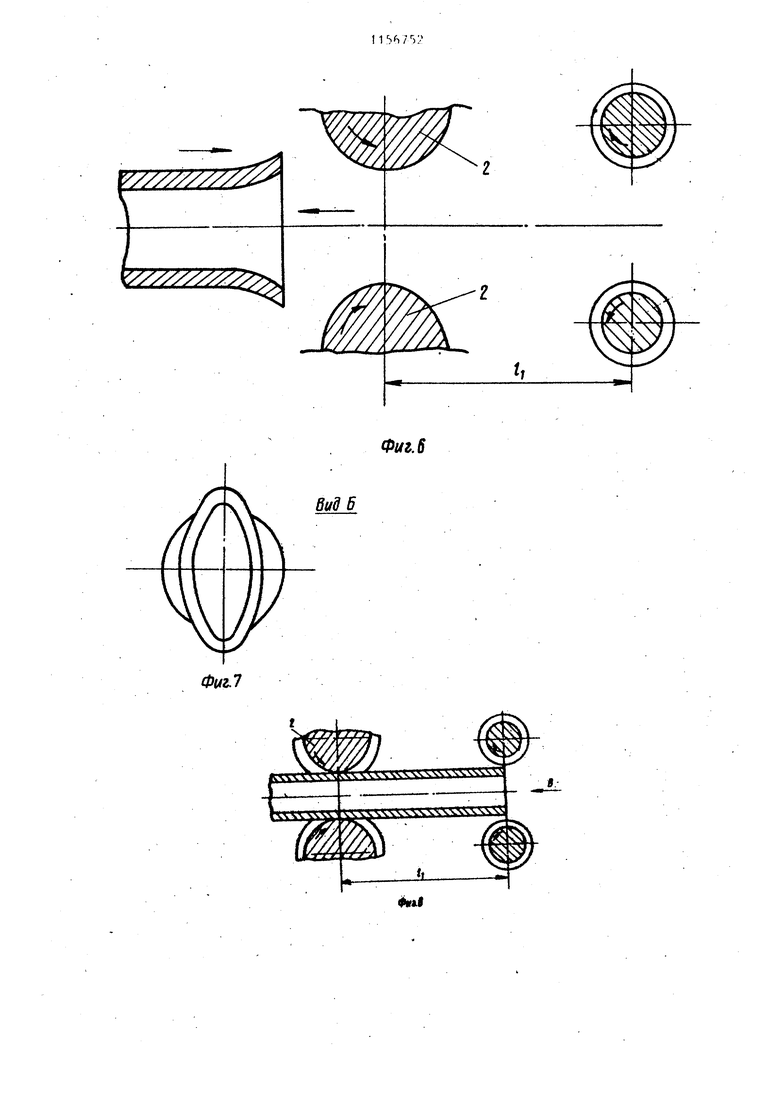

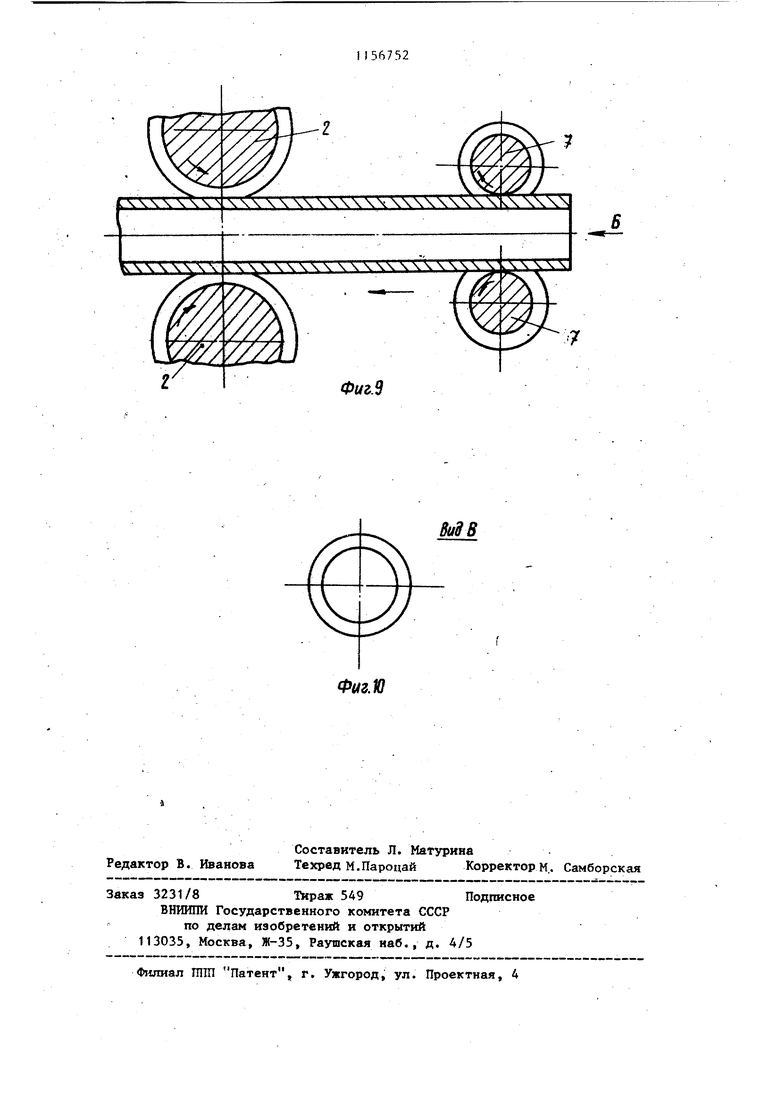

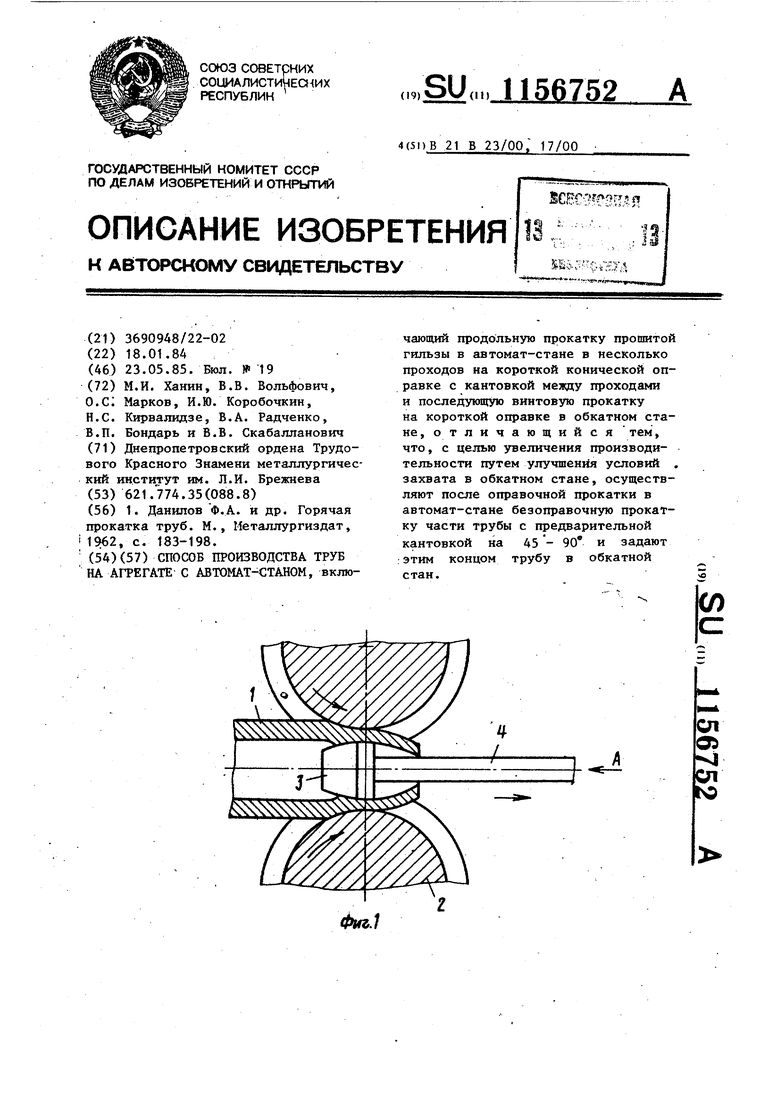

На фиг. 1 представлен очаг деформации при прокатке трубы в автоматстане по известному способу., продольное сечение-, на фиг. 2 - вид А

0 на фиг. 1, на фиг. 3 - сечение переднего конца трубы в плоскости верщин калибра при прокатке по известному способу; на фиг. 4 - сечение переднего конца трубы в плоскости выпусков калибра при прокатке по известному способу; на фиг. 3 - очаг деформации обкатного стана в момент задачи трубы, прокатанной на автоматстане по известному способу на фиг. 6 - автомат-стан при прокатке без оправки предварительно скантованной на 90 трубы, имеющий дефекты геометрической формы переднего конца, продольное сечение; на фиг. 7 - труба перед прокаткой, вид спереди, на фиг. 8 - очаг деформации автомат-стана при прокатке трубы без оправки по предлагаемому способу, продольное сечение; на фиг« 9 - очаг деформации автоматстана в момент возврата роликами обратной подачи трубы, прокатанной без оправки по пр.. длагаемому способу, продольное сечение; на фиг. 10

вид по Б на фиг. 9.

Пример. Пронштую гильзу 1 задают в ручьевые валки 2 автоматстана на короткой конической оправке 3, удерживаемой в очаге деформации стержнем 4. Производят прокатку трубы размером 325 х 12 мм из стали 12х18Н10Т в два прохода. Диаметр оправки первого прохода составляет 292 мм, второго - 294 мм.

5 Между проходами осуществляют кантовку трубы на 90°. В результате осуществления второго прохода передний конец трубы имеет дефекты гео3

метрической формы в виде загнутой внутрь стенки трубы в плоскости вер шин калибра (фиг. 1 и 3), и овальности переднего конца, превышающей овальность калибра (фиг. 2 и 4). Затем, скантовав трубу на 90 , прокатывают ее в автомат-стане без оправки до захода переднего конца в ролики обратной подачи и выдают на переднюю сторону стана.

После прокатки трубы в автоматстане ее передают на обкатной стан для прокатки косорасположенными валками 5 на короткой конической оправке 6, удерживаемой в очаге деформации стержнем 7 (фиг. 5). При подаче трубы в обкатной стан происходит встреча ее с оправкой еще до

Вид А

56752 , 4

контакта с валками, что требует для нормального захвата вращение трубы, которому препятствует овальность переднего конца.

Согласно предлагаемому способу

поступающая на обкатной стан труба имеет правильную геометрическую форму, (фиг. 10) и обеспечивается норfO мальный ее захват в обкатном стане. Применение предлагаемого способа по сравнению с известным позволит повйсить производительность труда путем улучшения захвата труб на обf5 катных станах в результате исправления дефектов геометрической формы переднего конца при прокатке их , в автомат-стане.

.4

.2.

cs

г.5

W//////////y/ZL

222222222222222

ФигМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатанных труб на установке с автоматстаном | 1974 |

|

SU505455A1 |

| Устройство для кантовки труб на автоматстане | 1981 |

|

SU997884A1 |

| Способ продольной прокатки труб | 1986 |

|

SU1366248A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА УСТАНОВКЕ С АВТОМАТИЧЕСКИМ СТАНОМ | 2004 |

|

RU2271885C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ раскатки гильзы в трубу | 2019 |

|

RU2703929C1 |

| АВТОМАТИЧЕСКИЙ ТРУБОПРОКАТНЫЙ СТАН | 1994 |

|

RU2084298C1 |

| Способ продольной прокатки труб на автомат-стане | 1986 |

|

SU1359028A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

СПОСОБ ПРОИЗВОДСТВА ТРУБ НА АГРЕГАТЕ С АВТОМАТ-СТАНОМ, включающий продольную прокатку прошитой гильзы в автомат-стане в несколько проходов на короткой конической оправке с кантовкой между проходами и последующую винтовую прокатку на короткой оправке в обкатном стане, отличающийся тем, что, с целью увеличения производительности путем улучшения условий . захвата в обкатном стане, осуществляют после оправочной прокатки в автомат-стане безоправочную прокатку части трубы с предварительной кантовкой на 45- 90 и задают этим концом трубу в обкатной стан. СП Ф

/7//777у у2

.

Вид 6

Фиг, 6

Фиг.Ю

ВадВ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка труб | |||

| М., Металлургиздат, i 1962, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

1985-05-23—Публикация

1984-01-18—Подача