Изобретение относится к трубопрокатному производству и может быть использовано при изготовлении бесшовных труб на трубопрокатных агрегатах, имеющих в своем составе устройство для прошивки заготовки в полую гильзу и раскатной стан с калибром, образованным оправкой и расположенными вокруг нее валками, например пильгерстан, автоматстан, реечный, непрерывный и также стан Асселя.

Известные способы производства бесшовных труб включают, как минимум, следующие основные технологические операции: нагрев заготовки, прошивку ее в полую гильзу (стакан) и последующую раскатку гильзы на оправке короткой неподвижной, плавающей или удерживаемой. При этом необходимым и обязательным условием является изготовление в процессе прошивки и раскатки гладкостенных гильз и труб (А.Ф.Данилов, А.З.Глейберг и др. «Горячая прокатка и прессование труб». Металлургиздат, 1972, 240 с.)

Характерной особенностью деформирования металла в калибрах раскатных станов является высокая степень закрытости калибра и непрерывность контактной поверхности металла с валками и оправкой. Присутствие данных факторов определяет активное действие подпирающих сил трения на контактных поверхностях металла с инструментом, способствующих увеличению усилий металла и повышению энергоемкости процесса, при этом инициируется течение металла в выпуски калибра, переполнение последних с образованием «лампасов», «усов», «закатов» и прочих видов поверхностных дефектов на трубах. При деформировании гильзы в более открытом калибре, например, образованном тремя косорасположенными относительно оси прокатки и оправкой валками (стан Асселя), процесс раскатки может закончиться потерей устойчивости профиля либо образованием концевого треугольного раструба. Перечисленные недостатки вынуждают существенно ограничивать величины обжатий в калибрах и, следовательно, производительность раскатных станов. Это касается, в первую очередь, раскатных станов, работающих с ударными пиковыми нагрузками (пильгерстан, автоматстан). Поэтому, даже в случае установки в технологическую линию двух параллельно работающих раскатных станов - пильгерстаны, станы Асселя, а также автоматстаны, работающих в два или три прохода, или установленных последовательно в линию, последние, как правило, продолжают оставаться «узким местом», определяющим производительность трубопрокатного агрегата в целом.

Известные способы повысить обжатие в калибре касались выполнения последнего максимально закрытым, "тесным", т.е. максимально приближенным к круглой форме. Добиться этого путем выполнения многовалковой клети с приводными и неприводными валками представляет техническую трудность, существенно усложняет конструкцию клети и увеличивает ее габариты. Попытки «закрыть» калибр путем наплавления в зоне выпусков специальных валиков, ориентированных продольно оси прокатки (а.с. СССР №485792, В21В 21/02, БИ №36, 1975 г.), либо полностью замкнуть калибр посредством перекрытия реборд (патент РФ №919217, В21В 13/10, БИ №14, 1996 г.), осложняют захват гильзы либо дают кратковременный ограниченный эффект и характеризуются увеличением усилия металла на прокатный инструмент и интенсивным износом калибра или разрушением его реборд.

Наиболее близким техническим решением, принятым за прототип, является способ производства бесшовных труб, включающий нагрев заготовки, прошивку ее в гильзу и последующую раскатку в калибре, образованном оправкой и размещенными вокруг нее валками (Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин «Горячая прокатка труб». Москва, Металлургия, 1962 г., с.398-408).

Основными и существенными недостатками способа являются ограниченность обжатия металла в калибре, снижающая производительность раскатного стана, определяющая неудовлетворительный захват, высокие значения ударных нагрузок, особенно при прокатке тонкостенного сортамента, интенсивный износ прокатного инструмента и невысокую точность труб.

Техническая задача, решаемая изобретением, заключается в уменьшении усилий на прокатный инструмент и узлы оборудования прошивного и раскатного станов и износа последних, снижении энергоемкости процессов прошивки и раскатки, расхода металла и повышении качества поверхности и точности труб.

Поставленная задача решается за счет того, что в способе производства бесшовных труб, включающем нагрев заготовки, прошивку ее в гильзу и последующую раскатку в калибре на оправке, согласно изобретению в процессе прошивки внутренней поверхности гильзы придают форму чередующихся сопряженных выступов и впадин, а при раскатке гильзы полностью их разглаживают.

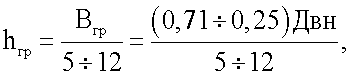

Кроме того, геометрические параметры волнообразного профиля выбирают из условия исключения образования поверхностных дефектов при его раскатке, исходя из соотношения:

где hгр- высота выступа волнообразного профиля, мм;

Вгр - длина периода или ширина выступа волнообразного профиля, мм;

Двн - внутренний диаметр гладкостенной гильзы, мм,

при этом внутренний диаметр гильзы по вершинам выступов равен номинальному внутреннему диаметру гладкостенной гильзы, а также выступы и впадины на внутренней поверхности гильзы ориентируют параллельно оси прокатки при раскатке гильзы на короткой (удерживаемой) неподвижной оправке и в произвольном направлении при раскатке гильзы на длинной подвижной оправке.

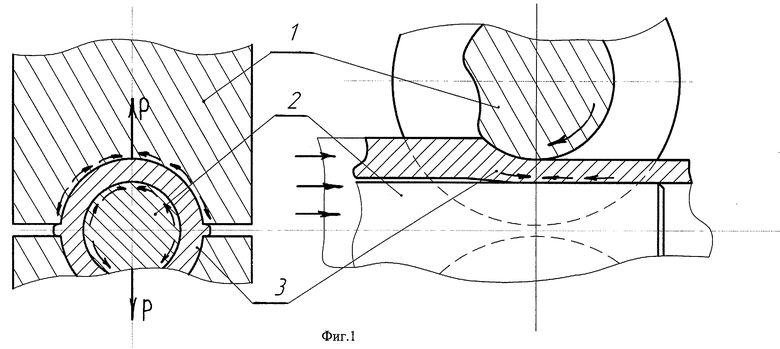

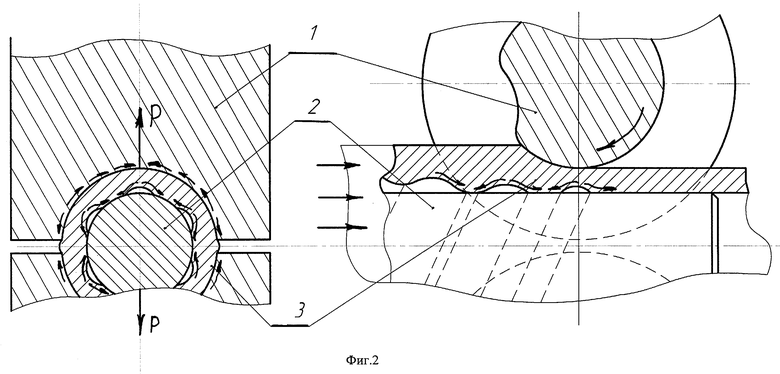

Изобретение поясняется чертежами, где на фиг.1 схематично показан механизм деформации стенки гильзы по действующему способу, а на фиг.2 - то же, по предлагаемому.

На фиг.1 и 2 в разрезах изображены валок 1 и оправка 2 раскатного стана в процессе раскатки гильзы 3.

При обжатии металла в круглом калибре, согласно известному способу (фиг.1), обжимаемый объем имеет сплошное поле контакта с валками 1 и оправкой 2. В результате на поверхности контакта по периметру калибра возникают и действуют подпирающие силы трения (на фиг.1 и 2 изображены схематически стрелками), которые, суммируясь с нормальными усилиями, увеличивают общее усилие металла Р на валки 1 и оправку 2, затрудняют захват и деформацию металла, способствуют переполнению калибра и интенсивному течению металла в свободные зоны - выпуски калибра, с образованием на поверхности гильзы-трубы т.н. «лампасов», «усов» и прочих дефектов. Процесс раскатки сопровождается повышенными нагрузками и расходом энергии, значения которых возрастают с увеличением степени тонкостенности сортамента прокатываемых труб, особенно для раскатных станов, работающих с пиковыми нагрузками (пильгерстаны и автоматстаны). Именно для станов такого типа процесс раскатки сопровождается частыми поломками оборудования и интенсивным износом прокатного инструмента.

При раскатке гильзы 3 с профилированной внутренней поверхностью (фиг.2) обжимаемый металл не имеет сплошной зоны контакта с оправкой 2, обжимаемые участки чередуются с участками, где деформация отсутствует. Подпирающие силы трения (на контакте гильзы с оправкой) в значительной степени нейтрализованы и существенно уменьшены. В процессе деформации металл гильзы-трубы получает возможность равномерного течения по всему периметру калибра (как это показано стрелками) посредством заполнения необжимаемых участков-впадин. Величина Р общего усилия металла гильзы на валки 1 и оправку 2 уменьшается, также уменьшается и энергоемкость процесса. В конечном итоге это дает возможность увеличить обжатие в калибре, уменьшить овализацию калибра, повысить точность труб и уменьшить износ валков и оправок.

Обеспечение дробности деформации при наличии поперечной вибрации системы «гильза-оправка-стержень» способствует также уменьшению лобового сопротивления оправки (в случае использования при раскатке короткой неподвижной оправки), улучшению вторичного захвата гильзы и снижению мощности процесса раскатки.

После нанесения на внутреннюю поверхность гильзы волнообразного профиля его полностью разглаживают в калибре раскатного стана. При этом ориентирование профиля относительно оси прокатки осуществляют в зависимости от схем процесса раскатки гильзы, а выбор геометрических соотношений между высотой выступа и длиной периода волнообразного профиля проводят с учетом технологических и геометрических параметров процесса прошивки в стане винтовой прокатки.

Выбор ориентирования выступов и впадин зависит от того, на каком из типов оправок осуществляют процесс раскатки: если раскатку гильзы осуществляют на короткой неподвижной (удерживаемой) оправке (например, в калибре автоматстана), оказывающей значительное лобовое сопротивление осевому перемещению металла в очаге деформации, то выступы и впадины должны быть ориентированы в меридиональном направлении, т.е. параллельно оси прокатки. Иная ориентация профиля (например, перпендикулярная оси прокатки) исключается из-за опасности образования "закатов", "гармошки" и смятия профиля, при этом экспериментально установлена возможность удовлетворительной раскатки профиля при отклонении направления выступов относительно оси прокатки не более чем на 25-30° в ту или иную сторону. Выражение "ориентируют" в данном случае использовано в буквальном смысле как указатель приблизительного направления расположения выступов относительно оси прокатки.

В процессе раскатки гильзы на длинной оправке, при отсутствии со стороны последней сопротивления перемещению металла в осевом направлении, ориентирование выступов и впадин осуществляют (что подтверждено экспериментально) произвольно оси прокатки.

Выбор геометрических размеров волнообразного профиля заключается в определении допустимого диапазона между длиной периода В и высотой выступа hгр по условию исключения образования поверхностных дефектов в процессе его полной раскатки в калибре раскатного стана. С этой целью были проведены эксперименты по раскатке толстостенных и тонкостенных гильз с нанесенным на внутреннюю поверхность волнообразного профиля с различным соотношением длины периода В к высоте выступа hгр. В ходе экспериментов было установлено, что раскат толстостенных и тонкостенных гильз протекает по-разному, поэтому для раскатки толстостенных гильз с отношением D/S в пределах 4÷10 возможно наносить на поверхность гильзы и затем раскатывать более "крутой" профиль с отношением B/hгр в пределах 5÷8. Процесс раскатки тонкостенных гильз с отношением D/S более 8÷10, напротив, можно осуществлять с использованием более "спокойного" профиля при отношении В/hгр 8÷12. Уменьшение нижнего предела приводило к образованию поверхностных дефектов в виде "складок", "закатов", "плен" и т.д. При превышении верхнего предела процесс раскатки профиля терял свою значимость и эффективность и становился аналогичным процессу раскатки гильз с гладкой поверхностью.

Профиль на поверхность гильзы наносят в процессе прошивки путем использования многогранной оправки с числом граней от 4 до 12. На основании расчетов было получено выражение для определения высоты выступа и длины периода профиля:

Применительно для раскатки гильзы на длинной оправке (дорне) к перечисленным преимуществам следует добавить возможность значительного уменьшения тепловых потерь за счет многократного уменьшения площади контакта металла с дорном. Особенно существенное уменьшение тепловых потерь гильзы обеспечивается при пильгеровании, где продолжительность раскатки гильзы в трубу составляет 4÷5 минут.

Для процесса раскатки гильзы в трехвалковом стане винтовой прокатки (стан Асселя) использование гильзы с профилированной поверхностью позволяет уменьшить вероятность образования концевого раструба посредством инициирования осевой составляющей деформации, полученной при деформировании гребневых участков стенки гильзы. А это в значительной степени расширяет диапазон освоения тонкостенного сортамента на станах такого типа.

Отмеченное преимущество дает возможность при прочих равных условиях прошивать более тонкостенную гильзу и посредством перераспределения деформации между прошивным и раскатным станами увеличить обжатие в калибре и величину подачи трубы и, следовательно, производительность раскатного стана. Снижение усилия металла гильзы на инструмент и уменьшение разогрева оправки (дорна) в процессе прокатки обеспечивают более благоприятные условия работы прокатного инструмента и способствуют увеличению его износостойкости.

Реализация предложенного способа может быть осуществлена путем изготовления и использования для раскатки на оправке пустотелой гильзы (стакана) с волнообразной внутренней поверхностью. Изготовить такую гильзу возможно различными путями, например отливкой, механическим способом (обработкой на станках), прессованием, ковкой. Однако наиболее просто и целесообразно осуществить изготовление гильзы в операции, предшествующей раскатке, т.е. при прошивке заготовки, совмещая при этом операции прошивки и профилирования в едином очаге деформации прошивного стана.

В качестве практического применения предлагаемого изобретения приводим процесс производства трубы размером 140×4 мм из заготовки ⌀140 мм на автоматической установке «140». В процессе прошивки получали гильзу размером 146×8 мм на оправке ⌀120 мм.

Приняли высоту выступа профиля, равную величине суммарного обжатия стенки гильзы в раскатном стане, т.е. 4 мм. В диапазоне регламентированных допустимых отношений высоты выступа к длине его периода в пределах 1/5÷1/12 выбрали длину выступа равной 46 мм. При выбранных размерах количество выступов и впадин на внутреннем диаметре гильзы составило 8. Гильзу с полученным профилем внутренней поверхности раскатывали в автоматстане в трубу размером 140×4 мм с удалением нанесенной при изготовлении гильзы профилировки.

Процесс раскатки сопровождался уменьшением энергосиловых параметров - давления на валки и крутящего момента в сравнении с раскаткой гладкостенной гильзы. Поперечная разностенность труб при этом уменьшилась благодаря снижению усилий металла на инструмент и меньшему уширению в калибре.

Все гильзы захватывались валками автоматстана стабильно и с первой задачи толкателем, не было отмечено случаев «посада» гильзы на оправку и прекращения процесса раскатки, вибрации и проскальзывания, которые наблюдаются при обычном процессе раскатки. Все это позволило уменьшить усилие металла на прокатный инструмент и энергоемкость процесса до 20%, увеличить обжатие в калибре в первом проходе на 10% и повысить точность труб по стенке до 15÷20%. При этом количество отбраковки с поверхностными дефектами типа "рисок", "закатов" сократилось на 10%. Кроме того, было достигнуто увеличение износостойкости калибра валка и оправки автоматстана порядка 15÷20%.

В качестве еще одного примера приводим процесс изготовления труб размером 426×9 мм из слитков размером 16′′ (диаметр слитка в усадочной части равен 550 мм), в котором процесс раскатки осуществляли на длинной подвижной оправке (дорне). Слитки прошивали в гильзы размером 565×75 мм на оправке диаметром 450 мм специальной конструкции.

В процессе прошивки на внутреннюю поверхность гильзы был нанесен волнообразный профиль с параметрами: длина периода L≈240 мм, высота выступа h≈20 мм, гильза раскатана в трубу размером 426×9,0 мм. При раскатке было достигнуто увеличение подачи подающего аппарата пильгерстана на 3,2%, повышение качества поверхности труб и снижение расхода металла на 8÷9 кг на тонну прокатываемых труб за счет уменьшения металлоемкости пильгерголовки и затравочного конца. Кроме того, вследствие уменьшения тепловых потерь и снижения усилий металла на валки и дорн, увеличился выход тонкостенных труб более чем на 20%, а износостойкость прокатного инструмента повысилась на 15÷20%.

Использование предлагаемого технического решения обеспечивает возможность путем совершенствования операций прошивки заготовки и раскатки гильзы производить более тонкостенные и высокоточные трубы при экономии металла около 10 кг на 1 т проката, снизить энергоемкость производства и износ прокатного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

Изобретение относится к трубопрокатному производству и может быть использовано при изготовлении бесшовных труб на трубопрокатных агрегатах, имеющих в своем составе устройство для прошивки заготовки в полую гильзу и раскатной стан с калибром, образованным оправкой и расположенными вокруг нее валками, например пильгерстан, автоматстан, реечный, непрерывный и также стан Асселя. Способ включает нагрев заготовки, прошивку ее в гильзу и последующую раскатку в калибре на оправке. В процессе прошивки внутренней поверхности гильзы придают форму чередующихся сопряженных выступов и впадин, которые при раскатке гильзы полностью разглаживают. Изобретением решается задача уменьшения усилий на прокатный инструмент и узлы оборудования прошивного и раскатного станов и износа последних, снижения энергоемкости процессов прошивки и раскатки, расхода металла и повышения качества поверхности и точности труб. 2 з.п. ф-лы, 2 ил.

1. Способ производства бесшовных труб, включающий нагрев заготовки, прошивку ее в гильзу и последующую раскатку в калибре на оправке, отличающийся тем, что в процессе прошивки внутренней поверхности гильзы придают форму чередующихся сопряженных выступов и впадин, которые при раскатке гильзы полностью разглаживают.

2. Способ по п.1, отличающийся тем, что геометрические параметры волнообразного профиля чередующихся сопряженных выступов и впадин выбирают из условия исключения образования поверхностных дефектов при его раскатке, исходя из соотношения

,

,

где hгр - высота выступа волнообразного профиля, мм;

Вгр - длина периода или ширина выступа волнообразного профиля, мм;

Двн - внутренний диаметр гладкостенной гильзы, мм,

при этом внутренний диаметр гильзы по вершинам выступов равен номинальному внутреннему диаметру гладкостенной гильзы.

3. Способ по п.1, отличающийся тем, что выступы и впадины на внутренней поверхности гильзы ориентируют при раскатке гильзы на короткой удерживаемой неподвижной оправке параллельно оси прокатки, а при раскатке гильзы на длинной подвижной оправке - в произвольном направлении.

| Технологический инструмент стана винтовой прокатки | 1974 |

|

SU565729A1 |

| SU 919217 A1, 20.05.1996 | |||

| ВАЛОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2008108C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НАКЛОННОГО ТИПА | 1987 |

|

SU1457273A1 |

Авторы

Даты

2010-09-27—Публикация

2009-03-24—Подача