1

Изобретение относится к трубопрокатному производству, а именно к устройствамдля кантовки труб на авто- - матическом стане.

Известно устройство для кантовки труб на автоматстане, выполненное в виде двух ролидов, установленных йа вертикальных приводных валах и. имеющих привод сведения. Ролики расположены на переднем столе стана

СИ. . .

Однако после первого прохода при транспортировке трубы с выходной стороны на передний стол автоматического стана,-уто.п1цения трубы, прокатанные в выпусках калибра, могут не совпгщать с горизонтальной плоскостью из-за существующего трения между проводкой и трубой при ее перемещении. В результате этого после кантовки утолщенные участки трубы оказываются не сориентированными по вершинам калибра.

Наиболее близким к изобретению по технической сущности является устройство для кантовки труб на автоматстане, включающее последовательно расположенные механизм кантовки трубы на 90° и ролики обратной подачи с ручьем, выполненным соответственно

профилю скантованной на 90° трубы

2. ;

При выходе трубы из валков автоматического стана после первого прохода возможна частичная раскантовка трубы, то есть положение трубы перед началом ее кантовки может быть различным. В результате после кантовки утолщенные участки трубы не сов10падают с вертикальной плоскостью, проходящей через вершины калибра. Профилированные ролики обратной подачи сводятся и прижимают трубу в положении, когда утолщенные участки тру15бы не расположены в соответствующих выемках, выполненных на поверхности роликов, В таком же точно скантованном положении труба выдается на переднюю сторону стана. При этом воз- .

20 можно сплющивание труб роликами обратной подачи, что ухудшает их геометрию.

Целью изобретения является повышение надежности и точности кантовки.

25

Поставленная цель достигается созданием устройства для кантовки труб. на автоматстане., включающего последовательно расположенные механизмы кантовки трубы на 90° и ролики обрат30ной подачи с ручьем, выполненным -соответственно профилю скантованной на У0° трубы, снабжено стационарным кольцом, имеющим на внутренней поверхности два вертикальных диаметральнорасположенные выступа и установленным между механизмом кантовки и роликами обратной подачи..

Предлагаемое устройство обеспечивает точную кантовкутрубы, так как еханиэм кантовки осуществляет поворот ее вокруг продольной оси до со прикосновения утолщенных участков труЪы с диаметрально расположеннымивыступами стационарного кольца. В этом положении утолщенные участки скантованной трубы сориентированы строго по.вершинс1М калибра рабочих валков.

После этого ролики обратной подали, ручьи которых выполнены соответсвенно профилю скантованной трубы, сводятся и выдают трубу на передний стол стана. При этом не нарушается геометрия трубы.

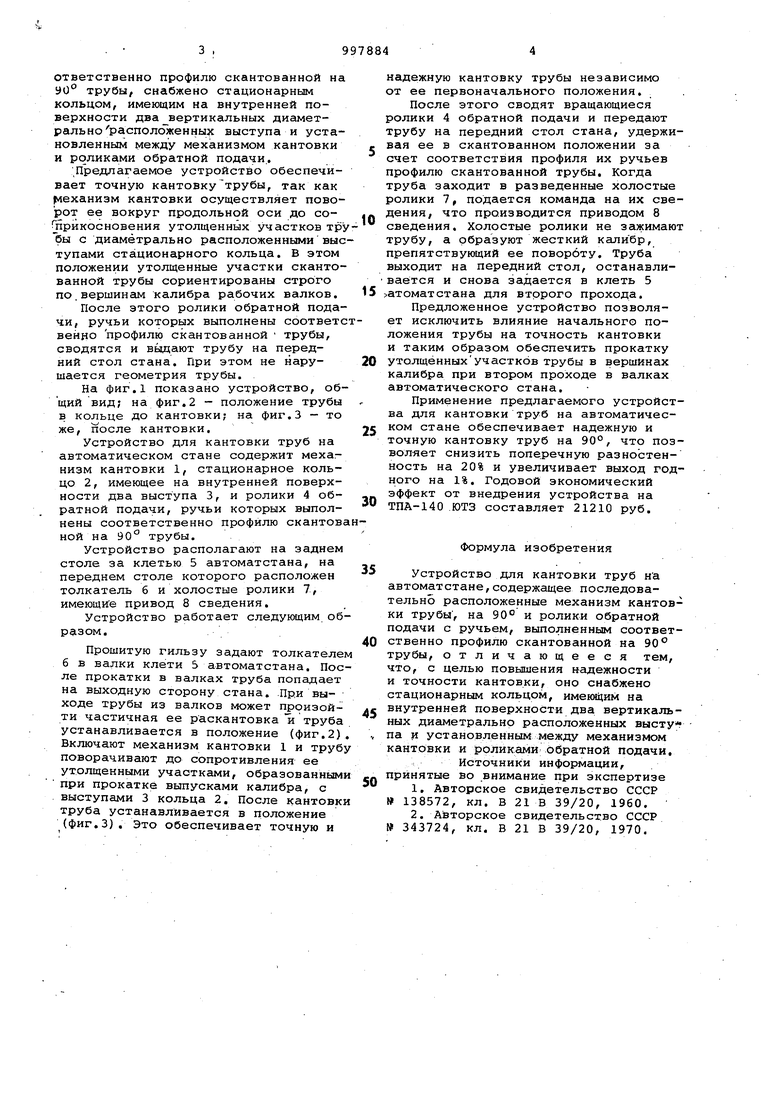

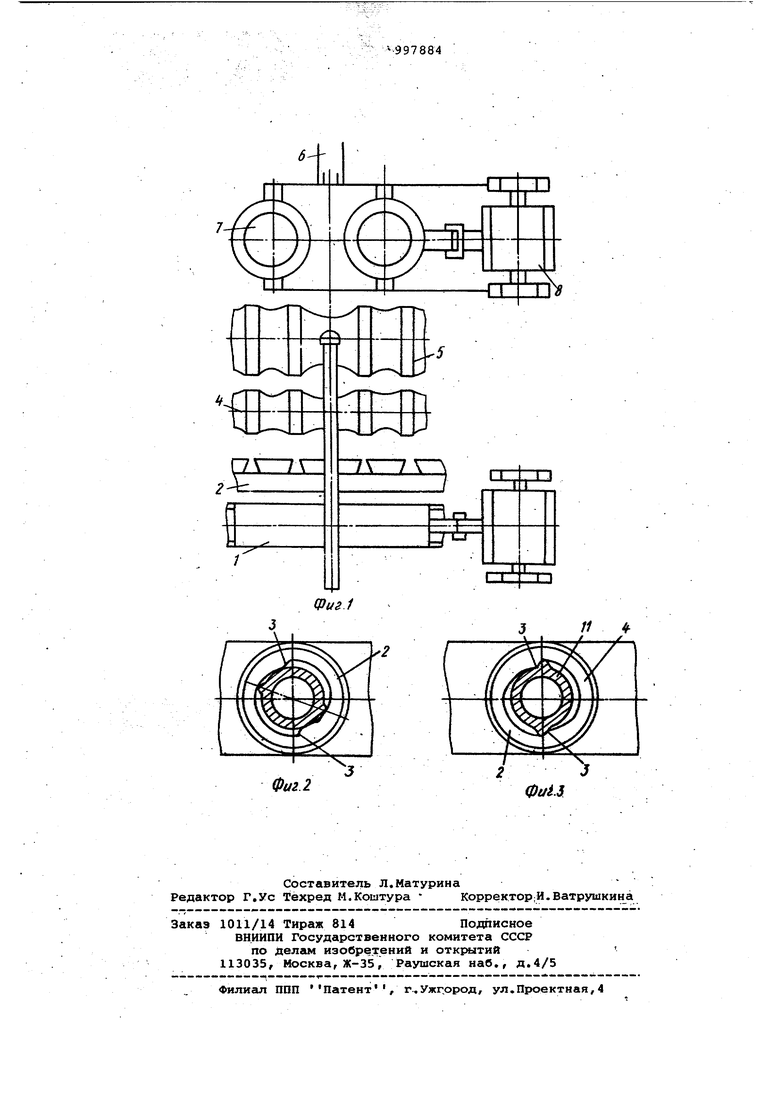

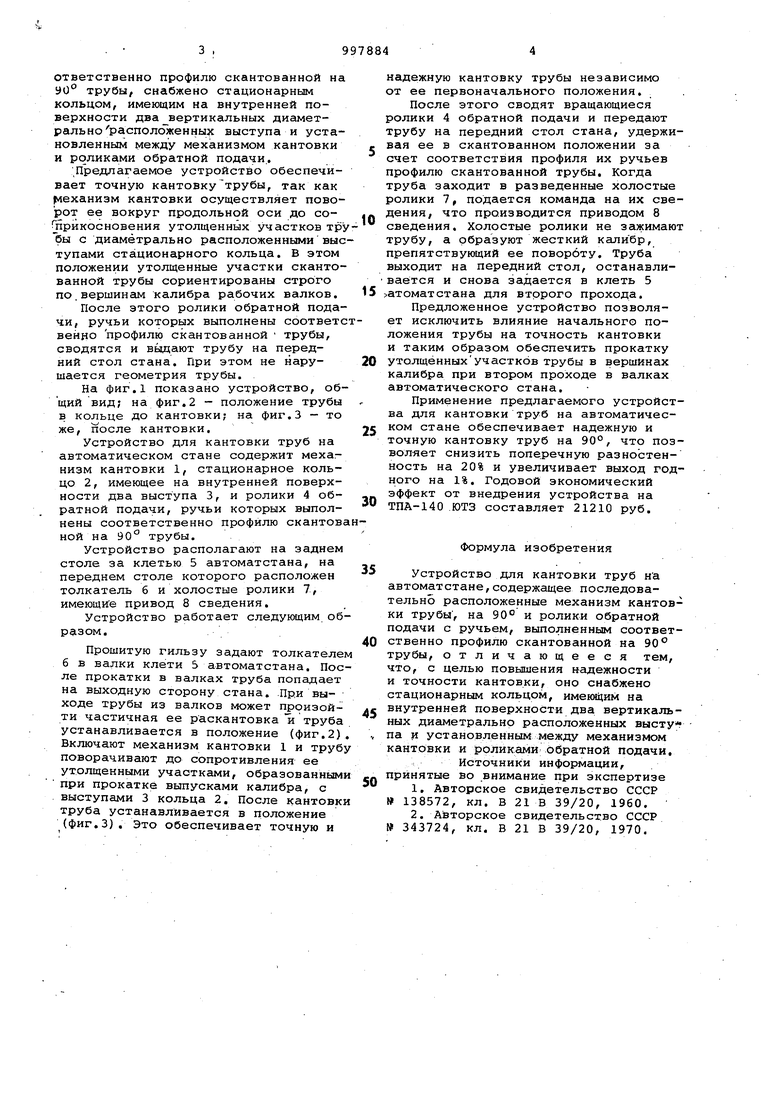

На фиг.1 показано устройство, общий вид; на фиг.2 - положение трубы в кольце до кантовки; на фиг.З - то же, после кантовки.

Устройство для кантовки труб на автоматическом стане содержит механизм кантовки 1, стационарное кольцо 2, имеющее на внутренней поверхности два выступа 3, и ролики 4 обратной подачи, ручьи которых выполнены соответственно профилю скантова ной на 90° трубы.

Устройство располагают на заднем столе за клетью 5 автоматстана, на переднем столе которого расположен толкатель 6 и холостые ролики 7, имеющие привод 8 сведения.

Устройство работает следующим образом.

Прошитую гильзу задают толкателем 6 в валки клети 5 автоматстана. После прокатки в валках труба попадает на выходную сторону стана. .При вы- ходе трубы из валков может произойти частичная ее раскантовка и труба устанавливается в положение (фиг.2). Включают механизм кантовки 1 и трубу поворачивают до сопротивления ее утолщенными участками, образованными при прокатке выпусками калибра, с выступами 3 кольца 2. После кантовки труба устанавливается в положение (фиг.З). Это обеспечивает точную и

надежную кантовку трубы независимо от ее первоначального положения.

После этого сводят вращающиеся ролики 4 обратной подачи и передают трубу на передний стол стана, удерживая ее в скантованном положении за счет соответствия профиля их ручьев профилю скантованной трубы. Когда труба заходит в разведенные холостые ролики 7, подается команда на их сведения, что производится приводом 8 сведения. Холостые ролики не зажимаю трубу, а образуют жесткий калибр, препятствующий ее повороту. Труба выходит на передний стол, останавливается и снова задается в клеть 5 атоматстана для второго прохода.

Предложенное устройство позволяет исключить влияние начального положения трубы на точность кантовки и таким образом обеспечить прокатку утолщённыхучастков трубы в вершинах калибра при втором проходе в валках автоматического стана.

Применение предлагаемого устройства для кантовки труб на автоматическом стане обеспечивает надежную и точную кантовку труб на 90°, что позволяет снизить поперечную разностенность на 20% и увеличивает выход годного на 1%. Годовой экономический эффект от внедрения устройства на ТПА-140 ЮТЗ составляет 21210 руб.

Формула изобретения

Устройство для кантовки труб на автоматстане,содержащее последовательно расположенные механизм кантовки трубы, на 90° и ролики обратной подачи с ручьем, выполненным соответственно профилю скантованной на трубы, отличающееся тем, что, с целью повышения надежности и точности кантовки, оно снабжено стационарным кольцом, имеюй1им на внутренней поверхности два вертикальных диаметрально расположенных высту па и установленным между механизмом кантовки и роликами обратной подачи.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 138572, кл. В 21 В 39/20, 1960.

2.Авторское свидетельство СССР 343724, кл. В 21 В 39/20, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ТРУБОПРОКАТНЫЙ СТАН | 1994 |

|

RU2084298C1 |

| УСТРОЙСТВО ДЛЯ КАНТОВКИ ТРУБ I ПРИ ПРОКАТКЕ НА АВТОМАТИЧЕСКОМ CTAHfr | 1972 |

|

SU343724A1 |

| Способ производства труб на агрегате с автоматстаном | 1984 |

|

SU1156752A1 |

| Способ сдвоенной прокатки сортовых профилей | 1989 |

|

SU1734898A1 |

| Способ кантовки трубы при продольной прокатке между проходами | 1991 |

|

SU1780888A1 |

| Способ производства горячекатанных труб на установке с автоматстаном | 1974 |

|

SU505455A1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Механизм смены оправок на автоматстане | 1977 |

|

SU679268A1 |

| Способ задачи трубы в валки стана продольной прокатки | 1990 |

|

SU1704875A1 |

| Автоматический двухклетьевой трубопрокатный стан | 1960 |

|

SU132176A1 |

фии

Авторы

Даты

1983-02-23—Публикация

1981-12-23—Подача