Изобретение относится к трубному производству, а именно к способу производства бесшовных труб, и может быть использовано при производстве труб на трубопрокатных установках с автоматическими станами.

В трубном производстве известен способ производства труб на установках с автоматическим станом, включающий нагрев заготовки, прошивку заготовки на стане поперечно-винтовой прокатки, раскатку гильзы на автоматстане, обкатку на обкатном стане и калибровку [Данилов Ф.Н., Глейберг А.З., Балакин В.Г. Горячая прокатка труб. Металлургиздат, 1962, с.150].

Недостатком данного способа является быстрый выход из строя оправок автоматстана, что приводит к образованию рисок и задиров на внутренней поверхности труб.

Наиболее близким техническим решением является способ прокатки труб на автоматстане, заключающийся в периодическом повороте оправки после выхода трубы из калибра. [В 21 в 17/08, А.С. №239905, заявл. 50966, опубл. 21.12.73.].

Данное решение в какой-то степени уменьшит износ оправки, но координально не решает проблемы. При прошивке передний конец неровный, т.е. нет перпендикулярности к оси и поэтому при задаче гильзы в стан более выдвинутая часть торца будет как угодно попадать на оправку, т.е. вращение оправки малоэффективно.

Целью предложенного способа является увеличение стойкости оправок, т.е. исключение вырывов и наплывов металла на поверхности оправок и соответственно исключение дефектов на внутренней поверхности труб.

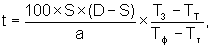

Поставленная цель достигается тем, что передний конец гильзы перед прокаткой на автоматстане подогревают до температуры на 0-50°С выше температуры тела гильзы, при этом продолжительность нагрева осуществляются по зависимости

где t - продолжительность нагрева, с;

S - толщина стенки гильзы, м;

D - диаметр гильзы, м;

а - температуропроводность, м2/ч;

ТЗ=Т+(0÷50°С) - температура торца гильзы после подогрева, °С;

Т - температура тела гильзы, °С;

Тт - температура торца гильзы до подогрева, °С;

Тф - температура факела, °С.

Основной причиной быстрого выхода из строя оправки является захоложенный передний конец гильзы.

При задаче пушером гильзы в стан происходит удар о рабочие валки, который смягчается вращением валков, далее происходят подгиб конца гильзы и жесткий удар в конусную часть неподвижной оправки, что приводит к вырыву металла или образованию наплывов металла на оправке и соответственно образованию рисок и задиров на внутренней поверхности труб.

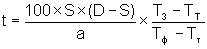

Сопоставительный анализ с прототипом показывает, что предлагаемый способ прокатки на установке с автоматическим станом отличается тем, что передний конец гильзы перед прокаткой на автоматстане подогревают до температуры на 0-50°С выше температуры тела гильзы, при этом продолжительность нагрева осуществляют по зависимости

Таким образом, предлагаемый способ соответствует критерию "новизна".

Сравнение предлагаемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Способ опробован на установке с автоматическим станом 140 "ЧТПЗ".

При производстве насосно-компрессорных труб размером 73×5,5 мм (размер гильзы 106×8 мм) оправки вынуждены менять через 2-3 прокатанные трубы. Ввиду малой массы металла трубы торец переднего конца быстро остывает до 750-800°C.

На середине наклонной решетки между осью прошивки и осью калибра автоматстана были установлены задерживатель и четыре струйно-факельные горелки, направленные на торец гильзы.

Газ открывался при подходе торца гильзы напротив горелок и загорание происходило от температуры трубы.

Предварительно было проведено измерение температуры торца гильзы (750-800°С), температуры тела трубы (1120-1170°С) и температуры факела 1400°С.

После продолжительности нагрева 2,0-2,5 с газ отключался и операция повторялась.

При использовании данного способа замена оправок производилась в среднем через 32 трубы, т.е. стойкость возросла более чем в 10 раз. При этом замена оправок производилась не по причине рисок и задиров на внутренней поверхности труб, а по увеличению толщины стенки трубы (износ).

Увеличение температуры переднего торца более чем на 50°С по отношению к телу трубы приводит к случаям подгиба кромки трубы и застреванию на оправке, а при температуре ниже тела трубы приводит к снижению стойкости оправок.

Таким образом, использование заявляемого способа прокатки на установке с автоматическим станом позволит увеличить стойкость оправок и улучшить качество внутренней поверхности труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРУБ НА УСТАНОВКЕ С АВТОМАТИЧЕСКИМ СТАНОМ | 2007 |

|

RU2386496C2 |

| Способ производства горячекатанных труб на установке с автоматстаном | 1974 |

|

SU505455A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Способ производства труб на агрегате с автоматстаном | 1984 |

|

SU1156752A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| Механизм смены оправок на автоматстане | 1977 |

|

SU679268A1 |

| Оправка автоматстана | 1987 |

|

SU1443995A1 |

| Способ получения гильз на прошивном стане | 1978 |

|

SU749467A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

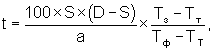

Изобретение относится к способу производства бесшовных труб на установках с автоматическими станами. Способ прокатки труб на установке с автоматическим станом включает нагрев заготовки, прошивку гильзы, раскатку ее на автоматстане, обкатку на обкатном стане и калибровку, при этом передний конец гильзы перед прокаткой на автоматстане подогревают не более чем на 50°С выше температуры тела гильзы, при этом продолжительность нагрева определяют по формуле t=(100×S×(D-S)/a)×(Тз-Тт)/(Тф-Тт), где t - продолжительность нагрева, с; S - толщина стенки гильзы, м; D - диаметр гильзы, м; а - температуропроводность, м2/ч; ТЗ=Т+(0÷50°С) - температура торца гильзы после подогрева, °С; Т - температура тела гильзы, °С; ТT - температура торца гильзы до подогрева, °С; Тф - температура факела, °С. Изобретение обеспечивает увеличение стойкости оправок и исключение дефектов на внутренней поверхности труб.

Способ прокатки труб на установке с автоматическим станом, включающий нагрев заготовки, прошивку гильзы, раскатку ее на автоматстане, обкатку на обкатном стане и калибровку, отличающийся тем, что передний конец гильзы перед прокаткой на автоматстане подогревают не более чем на 50°С выше температуры тела гильзы, при этом продолжительность нагрева определяют по формуле

где t - продолжительность нагрева, с;

S - толщина стенки гильзы, м;

D - диаметр гильзы, м;

а - температуропроводность, м2/ч;

Тз=Т+(0÷50°С) - температура торца гильзы после подогрева, °С;

Т - температура тела гильзы, °С;

ТT - температура торца гильзы до подогрева, °С;

Тф - температура факела, °С.

| СПОСОБ ПРОКАТКИ ТРУБ НА АВТОЛ1АТСТАНЕ | 0 |

|

SU239905A1 |

| Способ производства труб на агрегате с автоматстаном | 1984 |

|

SU1156752A1 |

| СПОСОБ ПРОКАТКИ ТРУБ В АВТОМАТИЧЕСКОМ СТАНЕ | 0 |

|

SU272252A1 |

| СПОСОБ ПРОДОЛЬНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 1992 |

|

RU2097155C1 |

| JP 8001209 A 09.01.1996. | |||

Авторы

Даты

2006-03-20—Публикация

2004-06-02—Подача