ел

Од

со

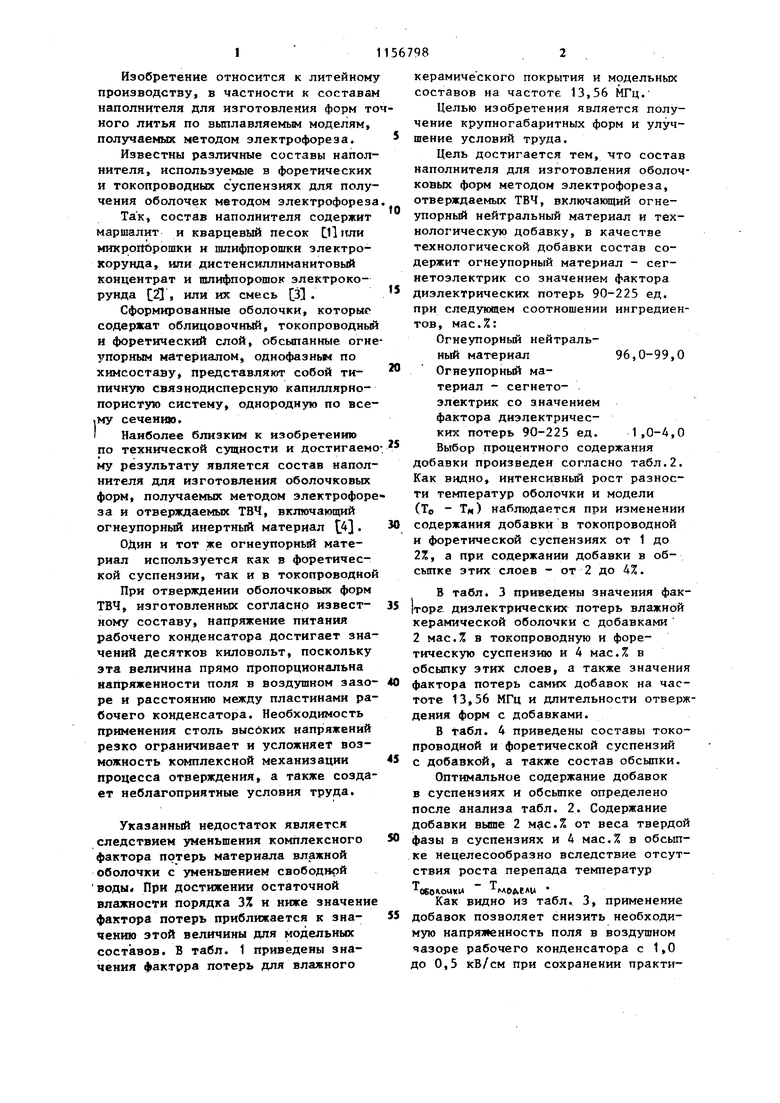

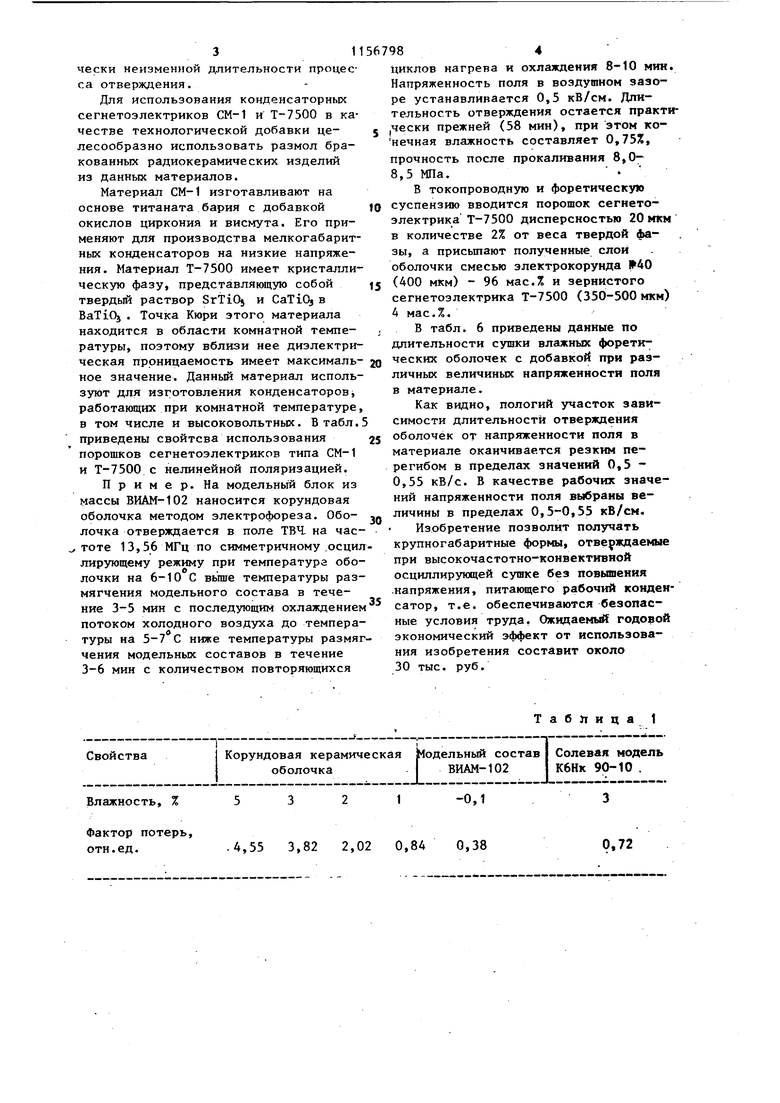

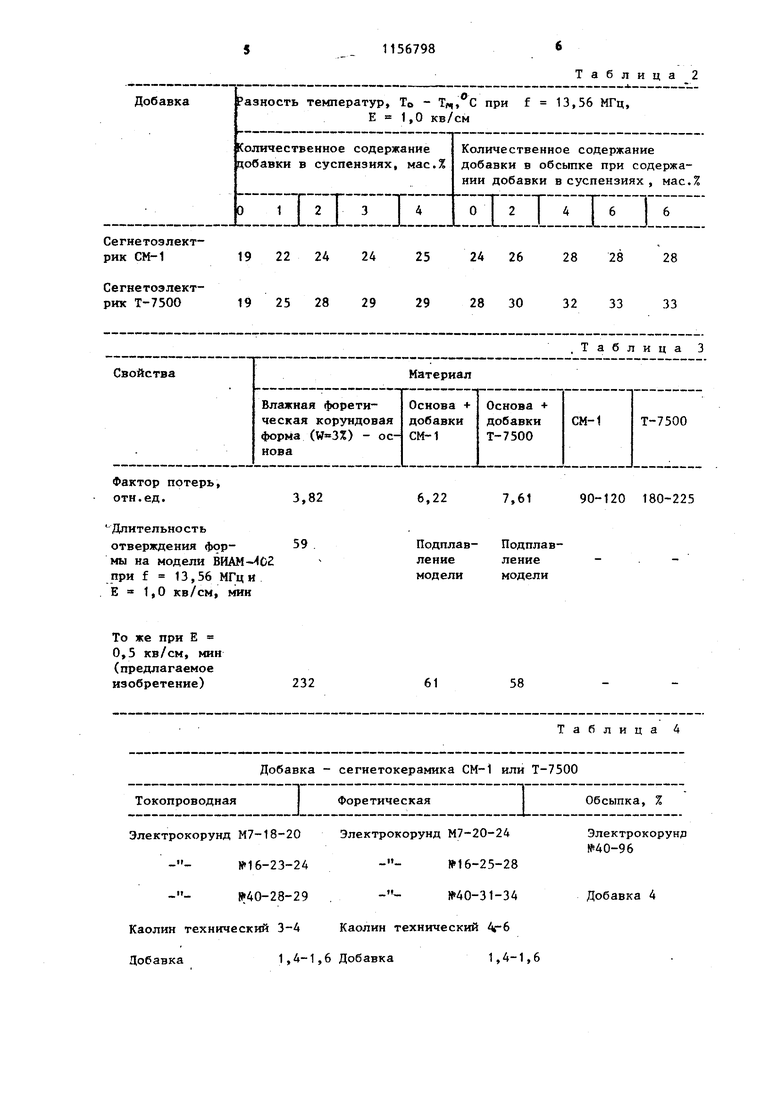

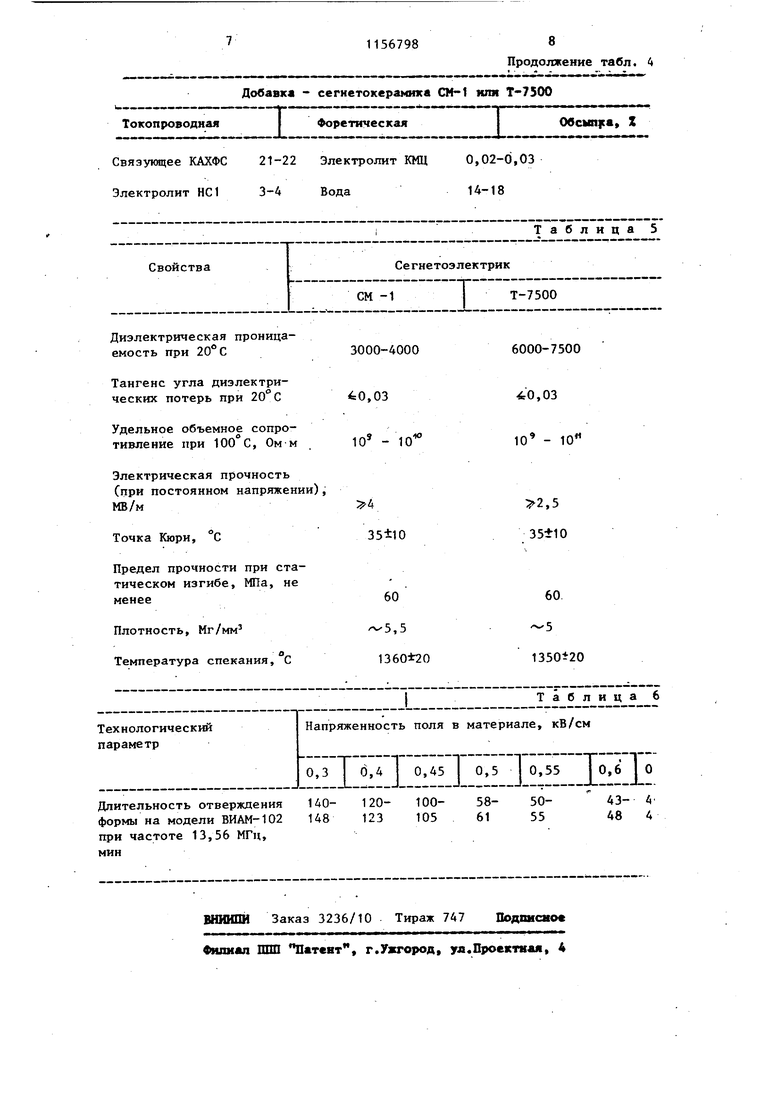

00 Изобретение относится к литейному производству, в частности к составам наполнителя для изготовления форм т ного литья по вьшлавляемьм моделям, получаемых методом электрофореза. Известны различные составы наполнителя, используемые в форетических и токопроводных суспензиях для получения оболочек методом электрофореза Так, состав наполнителя содержит маршалит и кварцевый песок СП иди микройброшки и шлифпорошки электрокорунда, или дистенсиллиманитовый концентрат и тлифпорошок электрокорунда 2, или их смесь рЗ . Сформ1фованные оболочки, которые содержат облицовочный, токопроводный и форетический слой, обсыпанные огне упорным материалом, однофазньм по химсоставу, представляют собой типичнуго связнодисперсную капиллярнопористую систему, однородную по все,му сечению. I Наиболее близким к изобретению по технической сущности и достигаемо му результату является состав наполнителя для изготовления оболочковых форм, получаемых методом электрофоре за и отверждаемых ТВЧ, включающий огнеупорный инертньй материал . один и тот же огнеупорный материал используется как в форетической суспензии, так и в токопроводной При отверждении оболочковых форм ТВЧ, изготовленных согласно известному составу, напряжение питания рабочего конденсатора достигает значений десятков киловольт, поскольку эта величина прямо пропорциональна напряженности поля в воздушном зааоре и расстоянию между пластинами рабочего конденсатора. Необходимость применения столь высбких напряжений резко ограничивает и усложняет возможность комплексной механизации процесса отверждения, а также создает неблагоприятные условия труда. Указанный недостаток является следствием уменьшения комплексного фактора потерь материала влажной оболочки с уменьшением свободной воды При достижении остаточной влажности порядка 3% и ниже значение фактора потерь приближается к значению этой величины для модельных составов. В табл. 1 приведены значения фактрра потерь для влажного керамического покрытия и модельных составов на частоте 13,56 МГц. Целью изобретения является получение крупногабаритных форм и улучшение условий труда. Цель достигается тем, что состав наполнителя для изготовления оболочковых форм методом электрофореза, отверждаемых ТВЧ, включающий огнеупорный нейтральный материал и технологическую добавку, в качестве технологической добавки состав содержит огнеупорный материал - сегнетоэлектрик со значением фактора диэлектрических потерь 90-225 ед. при следующем соотношении ингредиентов, мас.%: Огнеупорный нейтральный материал 96,0-99,0 Огнеупорный материал - сегнетоэлектрик со значением фактора диэлектрических потерь 90-225 ед. 1,0-4,0 Выбор процентного содержания добавки произведен согласно табл.2. Как видно, интенсивный рост разности температур оболочки и модели (То - Т«) наблюдается при изменении содержания добавки в токопроводной и форетической суспензиях от 1 до 2%, а при содержании добавки в обсыпке этих слоев - от 2 до 4%. В табл. 3 приведены значения фак|торг. диэлектрических потерь влажной керамической оболочки с добавками 2 мас.% в токопроводную и форетическую суспензию и 4 мас.% в обсыпку этих слоев, а также значения фактора потерь самих добавок на частоте 13,56 МГц и длительности отверждения форм с добавками. В табл. 4 приведены составы токопроводной и форетической суспензий с добавкой, а также состав обсыпки. Оптимальное содержание добавок в суспензиях и обсыпке определено после анализа табл. 2. Содержание добавки выше 2 мас.% от веса твердой фазы в суспензиях и 4 мас.% в обсыпке нецелесообразно вследствие отсутствия роста перепада температур т- т оболочки модели Как видно из табл. 3, применение добавок позволяет снизить необходимую напряженность поля в воздушном чазоре рабочего конденсатора с 1,0 о 0,5 кВ/см при сохранении практически неизменной длительности процесса отверждения. Для использования конденсаторных сегнетоэлектриков СМ-1 и Т-7500 в качестве технологической добавки целесообразно использовать размол бракованных радиокерамических изделий из данных материалов. Материал СМ-1 изготавливают на основе титаната бария с добавкой окислов циркония и висмута. Его применяют для производства мелкогабаритных конденсаторов на низкие напряжения. Материал Т-7500 имеет кристаллическую фазу, представляющую собой твердьй раствор SrTiOj и CaTiOj в BaTiC . Точка Кюри этого материала находится в области комнатной температуры, поэтому вблизи нее диэлектрическая проницаемость имеет максимальное значение. Данный материал используют для изготовления конденсаторовj работающих при комнатной температуре, в том числе и высоковольтных. В табл. приведены свойтсва использования порошков сегнетоэлектриков типа СМ-1 и Т-7500 с нелинейной поляризацией. Пример. На модельньш блок из массы ВИАМ-102 наносится корундовая оболочка методом электрофореза. Оболочка отверждается в поле ТВЧ на частоте 13,56 МГц по симметричному .осцил лирующему режиму при температура оболочки на 6-10 С вьгше температуры размягчения модельного состава в течение 3-5 мин с последующим охлаждением потоком холодного воздуха до температуры на 5-7 С ниже температуры размяг чения модельных составов в течение 3-6 мин с количеством повторяющихся циклов нагрева и охлаждения 8-10 мин. Напряженность поля в воздушном зазоре устанавливается 0,5 кВ/см. Длительность отверждения остается практи,чески прежней (58 мин), при этом конечная влажность составляет 0,75%, прочность после прокаливания 8,08,5 МПа. . В токопроводную и форетическую суспензию вводится порошок сегнетоэлектрика Т-7500 дисперсностью 20 мкм в количестве 2% от веса твердой фазы, а присьтают полученные слой оболочки смесью электрокорунда №40 (АОО мкм) - 96 мас.% и зернистого сегнетоэлектрика Т-7500 (350-500 мкм) 4 мас.%. В табл. 6 приведены данные по длительности сушки влажных фореткческих оболочек с добавкой при различных величиных напряженности поля в материале. Как видно, пологий участок зависимости длительности отверждения оболочек от напряженности поля в материале оканчивается резким перегибом в пределах значений 0,5 0,55 кВ/с. В качестве рабочих значений напряженности поля выбраны величины в пределах 0,5-0,55 кВ/см, Изобретение позволит получать крупногабаритные формы, отверждаемые при высокочастотно-конвективной осциллирующей сушке без повышения .напряжения, питающего рабочий конденсатор, т.е. обеспечиваются безопасные условия труда. Ожидаемый годовой экономический эффект от использования изобретения составит около 30 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отверждения оболочковых форм,получаемых по выплавляемым моделям методом электрофореза | 1981 |

|

SU984635A1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2016 |

|

RU2630081C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2003 |

|

RU2259255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| Токопроводящее покрытие для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU790023A1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2010 |

|

RU2443501C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Суспензия для изготовления оболочковых форм методом электрофореза | 1981 |

|

SU975173A1 |

СОСТАВ НАПОЛНИТЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ способом электрофореза, отверждаемых ТВЧ, включающий огнеупорный нейтральный материал и технологическую добавку, отличающийся тем, что, с целью получения крупногабаритных форм и улучшения условий труда, в качестве технологической добавки он содержит огнеупорный материал сегнетоэлектрик со значением фактора диэлектрических потерь 90-225 ед. при следунмцем соотношении ингредиентов, мас.%: Огнеупорный нейтральный 96,0-99,0 5 материал Огнеупорный материал сл сегнетоэлектрик со значением фактора диэлекрических потерь 90-225 ед.,0

Таблица 1 Сегиетоэлект19 22 24 24 25 рик СМ-1 Сегнетоэлект19 25 28 29 29 рик Т-7500

Фактор потерь,

3,82 отн.ед.

Длительность отверждения формы на модели ВИАМ- 02 при f 13,56 МГц и Е 1,0 KB/CM, мин

То же при Е 0,5 KB/CM, мин (предлагаемое изобретение) 232 Добавка - сегнетокерамика СМТокопроводная I Форетическая

Электрокорунд М7-20-24

Каолин технический 4г6

1,4-1,6 Добавка

Добавка

Таблица 2

.Таблица 3

6,22

90-120 180-225

7,61

Подплав- Подплавленке ление модели модели

61

58

Таблица 4

Электрокорунд №40-96 №16-25-28

Добавка 4 №40-31-34

1

Токопроводная

Форетическая

Связующее КАХФС 21-22 Электролит КМЦ 0,02-0,03 Электролит НС1 3-4 Вода14-18

Продолжение табл. 4

Обсып|са, Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU329945A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1983-09-16—Подача