ел

0)

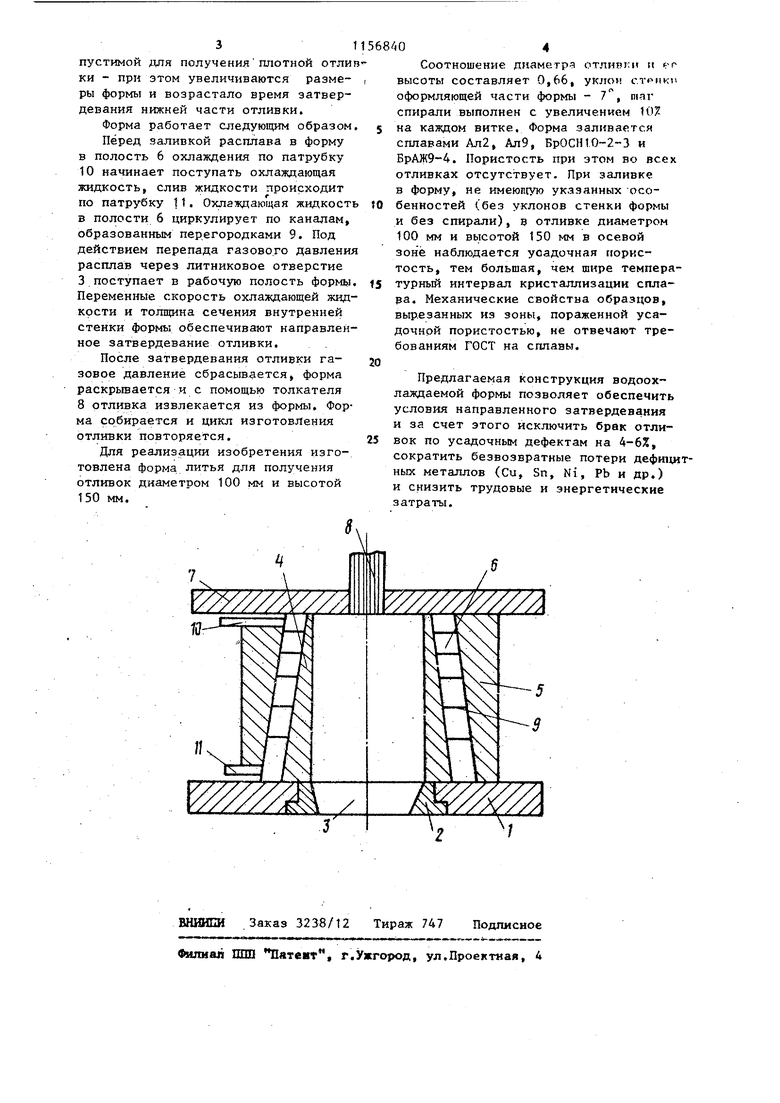

00 Изобретение относится к литейному производству, в частности к конструи рованию металлических форм для литья под регулируемым газовым давлением. Известны металлические формы для литья под регулируемым газовым давлением цилиндрических отливок. Охлаждение отливок в форме осуществляется путем отвода тепла с поверхности формы в атмосферу конвекцией Однако при литье под регулируемым газовым давлением, которое характеризуется нижним подводом металла в форму, такая интенсивность отвода тепла не обеспечивает последовательное затвердевание отливки сверху вниз и питание ее жидкой фазой до полного затвердевания. В результате образуется зона рассеянной газоусадочной пористости в центральной .-час ти отливки у широкоинтервальных сплавов и концентрированная усадочная раковина у эвтектических сплавов и сплавов с узким интервалом кристаллизации. Наиболее близкой к изобретению по технической сущности является металлическая форма для литья под регулируемым газовым давлением, имею;щая полость постоянного сечения для охлаткдения водой, образованную стенками формы и входное литниковое отверстие 2} . Однако в известной форме скорость охлаждающей жидкости, протекающей че рез полости, а следовательно, и интенсивность теплоотдачи от поверхнос ти формы и отливки постоянны и не за висят от высоты формы, что не позволяет создать последовательное затвер девание отливки сверху вниз. Усадочные дефекты, особенно в осевой зоне полностью устранить не удается. Целью изобретения является повыше ние качества отливок путем создания направленного затвердевания отливки Поставпенная цель достигается тем что в металлической форме для литья под регулируемым газовым давлением, содержащей внутреннюю часть, оформля щую отливку и наружную часть с образованной между ними полостью охлажде ния и литниковое отверстие, полость охлаждения выполнена в виде канала переменного сечения, образованного винтовьтш перегородками с переменным тагом, увеличивающимся ка 5-10% на каждом витке, а сечение внутренней части формы, оформляющей отливку выполнено переменным с уклоном 6-12° ., при этом сечения внутренней части формы и полости охлаждения выполнены увеличивающимися в направлении к литниковому отв.ерстию. Увеличение проходного сечения полости охлаждения сверку вниз, а также термического сопротивления внутренней части формы обеспечивают создание направленного и регулируемого по высоте формы температурного поля, что приводит к направленному затвердеванию отливки. На чертеже приведена предлагаемая металлическая форма для литья под регулируемым газовым давлением цилиндрических заготовок, общий вид в разрезе. Форма содержит ипиту 1 крепления, литниковую втулку 2 с литниковым отверстием 3. Внутренняя, оформляющая отливку, часть 4 формы выполнена с увеличивающимся к низу сечением с уклоном 6 -12°, Между внутренней частью 4 формы и ее наружной частью 5 расположена полость 6 охлаждения. В верхней плите 7 установлен тол- катель 8 с вентиляциоиньми каналами. Полость 6 охлаждения образована винтовыми Перегородками 9 с переменным по высоте на 5- 10% шагом. Патрубки 10 и 11 служат для подвода и отвода охлаждающей жидкости. Увеличение шага спирали менее 5% на каждом витке значительно увеличивает гидравлическое сопротивление движению жидкости и требует для получения необходимого эффекта дополнительного увеличения давления жидкости на входе, что технически сложно и нецелесообразно - для форм литья предлагаемой конструкции предполагается использовать жидкость в магистральной сети, имеющей примерно постоянную величину. Увеличение шага спирали более 10% на каждом витке к существенной разности в интенсивности охлаждения по высоте формы, как показали опыты, не приводит. Величина уклона сечения стенки формы 6 - 12°выбирается исходя из того, что уклон менее 6 не обеспечивает требуемой разницы в интенсивности охлаждения верхней и нижней частей стенки формы, а при уклоне более 12 эта разница становится больше до3пустимой для полученияплотной отли ки - при этом увеличиваются размеры формы и возрастало время затвердевания нижней части отливки. Форма работает следующим образом Перед заливкой расплава в форму в полость 6 охлаждения по патрубку 10 начинает поступать охлаждающая жидкость, слив жидкости происходит по патрубку t1. Охлаждающая жидкост в полости 6 циркулирует по каналам, образованным перегородками 9. Под действием перепада газового давлени расплав через литниковое отверстие 3.поступает в рабочую полость формы Переменные скорость охлаждающей жид кости и толщина сечения внутренней стенки формы обеспечивают направлен ное затвердевание отливки. После затвердевания отливки газовое давление сбрасывается, форма раскрьшается и с помощью толкателя 8 отливка извлекается из формы. Фор ма собирается и цикл изготовления отливки повторяется. Для реализации изобретения изготовлена форма литья для получения отливок диаметром 100 мм и высотой 150 мм.

N. tO4 Соотношение диамеггра отлипли и т высоты составляет 0,66, уклон СТРИКЧ оформляющей части формы - 7 , шаг спирали выполнен с увеличением 10 на каждом витке. Форма заливается сплавами Ал2, Ал9, БрОСН 1.0-2-3 и БрАЖ9-4. Пористость при этом во всех отливках отсутствует. При запивке в форму, не имеюпгую указанных особенностей (без уклонов стенки формы и без спирали), в отливке диаметром 100 мм и высотой 150 мм в осевой зонё наблюдается усадочная пористость, тем большая, чем шире температурный интервал кристаллизации сплаэа. Механические свойства образцов, вьф.езанных из зоны, пораженной усадочной пористостью, не отвечают требованиям ГОСТ на сплавы. Предлагаемая конструкция водоохлаждаемой формы позволяет обеспечить условия направленного затвердевания и за счет этого исключить брак отливок по усадочным дефектам на 4-6%, сократить безвозвратные потери дефтщтных металлов (Си, Sn, Ni, Pb и др.) и снизить трудовые и энергетические затраты.

.

/,

Т

:%у///Г////Л

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| ИЗЛОЖНИЦА ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ ПРОТЕКТОРОВ | 2012 |

|

RU2492020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК | 1997 |

|

RU2108200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ПОД РЕГУЛИРУЕМЫМ ГАЗОВЫМ ДАВЛЕНИЕМ, содержащая внутреннюю часть, оформляющую отливку, и наружную часть с образованной между ними полостью охлаждения и литникбвое отверстие, отличающаяся тем, что, с целью повьшения качества отливок путем создания направленного затвердевания отливки, полость охлаждения выполнена в виде канала переменного сечения, образованного винтовыми перегородками с переменным шагом, увеличивающимся на 5 - 10% на каждом витке, а сечение внутренней части формы, оформляющей отливку, выполнено переменным с уклоном 6 12°, при этом сечения внутренней ч.асти формы и полости охлаждения выполнены увеличивающимися в направлении к литниковому отверстию. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бедель В.К | |||

| и Тимофеев Г.И | |||

| Литье под низким давлением | |||

| М., Машиностроение, 1968, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

Авторы

Даты

1985-05-23—Публикация

1983-07-06—Подача