Изобретение относится к литейному производству, а именно к способу и устройству для центробежного литья фасонных отливок, например поршней, из алюминиевых сплавов.

Известно заливочное устройство для центробежной заливки отливок в формах, вращающихся относительно оси, проходящей вне формы (авторское свидетельство №414048, кл. В 22 D 13/06, от 05.11.74), через заливочную воронку и две литниковые системы.

Известна центробежная литейная машина с вертикальной осью вращения (авторское свидетельство №700279, кл. В 22 D 13/06, от 30.11.79), в которой имеется корпус с формами, металлоприемником, литниковыми ходами и циркуляционной системой.

Однако известные устройства для центробежного литья отливок имеют сложную и трудоемкую конструкцию, так как изготовление форм сопряжено со значительными энергозатратами, а технология заливки не позволяет получить отливки необходимой плотности.

Наиболее близким к заявленному изобретению по совокупности существенных признаков, является способ и устройство для центробежного литья ротора тормозного диска (по патенту Японии №4-9627, кл. В 22 D 13/00 от 20.02.92, см. р/ж Изобретения стран мира, 1993 г., выпуск 16, №8, стр.30), в котором для осуществления способа применяют форму, содержащую кольцевую периферийную полость, расположенную в нижней части формы и наиболее удаленную от ее оси, центральную полость, расположенную вблизи оси, узкую криволинейную полость, расположенную вертикально к оси, литниковую чашу, расположенную на верхней поверхности формы и удаленную от ее оси на расстоянии, не позволяющем выдавливание расплава из литникового канала; в полость неподвижной формы заливают определенное количество расплава из одного материала и только после окончания заливки приводят форму во вращение вокруг ее оси со скоростью 200-300 об/мин, формируя в ней диск, после его затвердевания в форму заливают расплав из другого материала и так постепенно формируют изделие из расплава различного материала.

Однако известный аналог имеет чрезвычайно сложную литейную конструкцию со сложным технологическим процессом заливки расплава и набора различного материала для получения отливки. Кроме того, данная конструкция не обеспечивает необходимую плотность структуры в центральной части отливки, примыкающей к оси вращения.

Технической задачей предлагаемого изобретения является создание конструктивно несложной литейной конструкции с возможностью получения фасонных отливок с высокой плотностью и с минимальным процентом литейного брака.

Для решения технической задачи в предлагаемое изобретение, включающее по способу получения отливок заливку жидкого металла в полости литейной формы через заливочную воронку и литниковый ход под действием центробежной силы при скорости вращения формы 200-300 об/мин (признаки, сходные с ближайшим аналогом), введены новые признаки, заключающиеся в том, что жидкий металл заливают в литейную форму и одновременно в две или несколько независимых друг от друга полостей формы, причем в заданной дозе, соответствующей суммарному объему получаемых отливок за один технологический цикл, пропуская расплав сплошной струей через питающие каналы формы, а действие центробежной силы с коэффициентом гравитации 15-35 поддерживают до полной кристаллизации отливок. По устройству для реализации этого способа, включающему металлическую литейную форму с полостями, заливочную воронку и литниковый ход (признаки, сходные с ближайшим аналогом), введены новые конструктивные признаки, заключающиеся в том, что литейная форма представляет собой неразъемную конструкцию, состоящую из двух или нескольких автономных полостей отливок, расположенных в радиальном направлении по боковым сторонам литейной формы и на одинаковом расстоянии от оси вращения формы, полости формы выполнены с заданным уклоном в сторону торцевых частей формы, и в них установлены запирающие устройства, закрепленные соосно с полостями, которые соединены питающими каналами с центральным литниковым ходом, расположенным на одной оси с литейной формой, причем питающие каналы выполнены с расширяющимся сечением в сторону отливки для свободного ее извлечения из формы, а сечения питающих каналов - прибылей имеют размеры, соответствующие объему проходящего расплава в полости формы, установленной соосно с осью вращения платформы.

Анализируя совокупность существенных признаков заявляемого изобретения в сравнении с вышеописанными аналогами, а также в сравнении с уровнем техники в области литейного производства, заявителем не выявлены технические решения с совокупностью признаков, присущих предлагаемому к патентованию изобретения.

Результаты проведенных экспериментов на специализированном заводе по производству поршней подтверждают возможность реализации заявленного изобретения с признаками, его характеризующими, так как за один технологический прием было получено сразу несколько поршней из алюминиевых сплавов с плотной структурой кристаллизации.

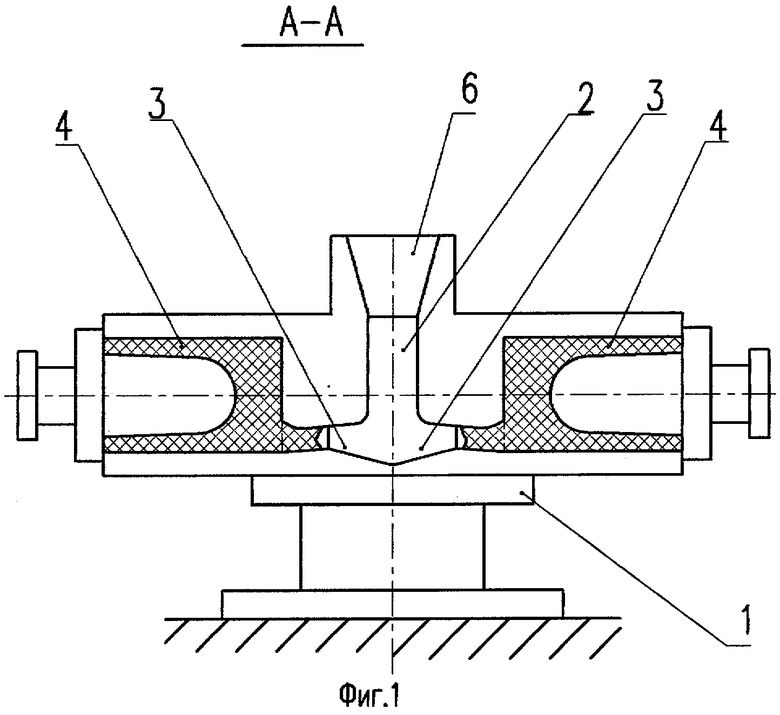

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 изображено устройство в общем виде, на фиг.2 - то же, в поперечном разрезе по А-А на фиг.1.

Устройство содержит платформу 1 с вертикальной осью вращения, на которой на одной оси (соосно) с ней, жестко установлена металлическая литейная форма, представляющая собой неразъемную конструкцию, состоящую из центрального литникового хода 2, расположенного на одной оси с литейной формой, двух или несколько полостей 4 отливок, автономно расположенных в радиальном направлении по боковым сторонам литейной формы и на одинаковом расстоянии от оси вращения формы. Полости 4 соединены с центральным литниковым ходом 2 питающими каналами 3, одновременно выполняющими функцию прибылей, которые в своем сечении имеют размеры, соответствующие объему проходящего расплава в полости 4, а также выполнены с расширяющимся сечением в сторону отливки для свободного извлечения ее из литейной формы. Полости 4 также для свободного извлечения отливок выполнены с заданным уклоном в сторону торцевых частей, и в них установлены запирающие устройства 5, закрепленные на одной оси с полостями 4 литейной формы. В верхней части металлической неразъемной литейной формы вертикально и на одной оси с платформой установлена заливочная воронка 6.

Работает устройство следующим образом.

Платформе 1 придают вращательное движение вокруг вертикальной оси и вместе с платформой приводится во вращение вся конструкция металлической литейной формы. При достижении скорости вращения 200-300 об/мин через заливочную воронку заливают жидкий металл (расплав) в заданной дозе, соответствующей суммарному объему получаемых отливок за один технологический цикл, при этом расплав проходит в центральный литниковый ход 2, где при соприкосновении с его стенками расплав приобретает вращательное движение и под действием центробежной силы с коэффициентом гравитации 15-35 расплав сплошной струей проходит через питающие каналы 3 в полости 4, одновременно заполняет полости отливок и часть полостей питающих каналов - прибылей 3, имеющих заданный уклон поверхностей в сторону отливок, при этом объем питающих каналов - прибылей обеспечивает питание отливок при их кристаллизации. Так как полости 4 расположены радиально по боковым сторонам литейной формы, то расплав заполняет все полости одновременно в радиальном направлении и часть полостей питающих каналов - прибылей 3, в результате чего жидкий металл постепенно кристаллизуется под действием центробежной силы с формированием мелкозернистой структуры отливки. В связи с тем что полости 4 закрыты с внешней стороны литейной формы запирающим устройством 5, внутри полостей происходит формирование фасонных отливок. Благодаря тому что сечение питающих каналов 3 имеют размеры в 2-4 раза меньше сечений центрального литникового хода 2, струя проходящего расплава при заполнении сразу всех полостей 4 литейной неразъемной формы не прерывается, а заливается сплошной струей во все полости литейной формы, что исключает образование неслитин и неспаев. По окончании заливки в полостях 4 отливок происходит процесс кристаллизации металла и формирование отливки, а в питающих каналах - прибылях 3 происходит образование усадочных раковин.

Способ получения фасонных отливок реализуется заявляемым устройством таким образом, что жидкий металл в заданной дозе, соответствующей суммарному объему получаемых отливок за один технологический цикл, заливают во вращающуюся на одной вертикальной оси с платформой неразъемную литейную форму. Например, при отливке поршней ВАЗ 2103-1004015Н, в двухместной форме доза заливаемого жидкого металла составляет 375 куб.см, а объем металла одной отливки составляет 187 куб.см. При скорости вращения 200-300 об/мин и коэффициентом гравитации 15-35 жидкий металл сплошной струей поступает в центральный литниковый ход 2 и одновременно в две или несколько автономных и радиально расположенных в литейной форме полостей 4 через питающие каналы 3. Действие центробежной силы поддерживают до полной кристаллизации отливок, после чего останавливают вращение и легко извлекают отливки, не соединенные между собой литниковой системой. На этом заканчивается технологический цикл. Готовая отливка имеет уплотненную структуру без газовых и шлаковых раковин. При таком технологическом процессе литья исключается операция обрезки литников.

Подобранный экспериментальным путем коэффициент гравитации в пределах 15-35 при действии центробежной силы обеспечивает ускоренное затвердевание расплава, так как действие центробежной силы поддерживают до полной кристаллизации отливок во всех вращающихся вокруг общей оси полостях литейной формы. Высокая плотность структуры фасонных отливок из алюминиевых сплавов, полученная заявленным способом, приоритетна для сплавов эктектического состава, интенсивно кристаллизующихся в заявленном интервале (минимальном и максимальном) коэффициента гравитации, т.е. в пределах 15-35, так как при этом количественном значении коэффициента гравитации происходит ускоренная кристаллизация фасонных отливок под действием центробежной силы, что препятствует росту дендритов и способствует интенсивному измельчению зерна, что в свою очередь позволяет получить более высокие прочностные свойства металла отливки и более высокое значение относительного удлинения,

Кроме того, в процессе кристаллизации не наблюдается ликвация примесей.

Преимуществом заявленного изобретения по сравнению с известными аналогами является то, что данный способ и устройство, его реализующее, обеспечивает ускоренную кристаллизацию отливок в полостях формы, а также получение фасонных отливок, например поршней, с плотной мелкозернистой структурой и высокими физико-механическими свойствами, вследствие воздействия в процессе их кристаллизации центробежной силы, многократно превышающей силу гравитации.

Готовые фасонные отливки, например поршни, полученные предлагаемым изобретением обладают более высокими эксплуатационными свойствами по сравнению с отливками, полученными по ближайшему аналогу, а также в сравнении с другими известными в литейном производстве технологиями.

Предлагаемое устройство для получения фасонных отливок по сравнению с известными аналогичными техническими решениями имеет упрощенную конструкцию с наименьшими трудо-энергозатратами, кроме того, позволяет полностью исключить литейный брак поршней по видам «газовые и шлаковые раковины».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

| Способ центробежного литья с вертикальной осью вращения и форма для его осуществления | 1985 |

|

SU1338968A1 |

| Литниково-питающая система | 1988 |

|

SU1766589A1 |

| Коллектор литниковой системы для центробежного литья | 1978 |

|

SU772697A1 |

| Литниковая система | 1984 |

|

SU1294471A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

Изобретение относится к изготовлению фасонных отливок, в частности поршней из алюминиевых сплавов. Способ включает заливку жидкого металла в полость литейной формы через заливочную воронку и литниковый ход под действием центробежной силы со скоростью вращения формы 200-300 об/мин. Металл заливают в неразъемную литейную форму через центральный литниковый ход и питающие каналы одновременно в две или несколько независимых друг от друга полостей. Доза заливаемого металла соответствует суммарному объему получаемых отливок поршней. После заливки осуществляют пропитку отливок металлом, находящимся в питающих каналах. Литейная форма представляет собой неразъемную конструкцию вместе с заливочной воронкой, литниковым ходом, питающими каналами и полостями отливок. Обеспечивается получение поршней высокой плотности, снижение по газовым и шлаковым раковинам. 2 н.п. ф-лы, 2 ил.

| Центробежная машина с вертикальной осью вращения | 1983 |

|

SU1196122A1 |

| НОВИКОВ П.Г | |||

| и др., Основы центробежного литья, М., Машгиз, 1947, с.133, 134, фиг.83 | |||

| Машина для центробежного литья с вертикальной осью вращения | 1979 |

|

SU780951A1 |

| Центробежная машина с вертикальнойОСью ВРАщЕНия | 1979 |

|

SU818739A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

Авторы

Даты

2006-09-27—Публикация

2004-01-22—Подача