Изобретение относится к машиностроению, в частности к изготовлению отливок биметаллических ребристых цилиндров двигателей внутреннего сгорания с воздушных охлаждением.

В последнее время для двигателей внутреннего сгорания шире применяют биметаллические ребристые цилиндры, в которых рабочая часть выполнена из чугуна в виде гильзы, а рубашка воздушного охлаждения, состоящая из тонких и высоких ребер, которых делают до 20 и более штук, из алюминиевого сплава. За счет алюминиевого слоя повышают интенсивность охлаждения рабочей стенки цилиндра и улучшают тепловые характеристики двигателя.

Основной причиной задержки широкого применения биметаллических цилиндров является сложность процесса получения их методом литья или механической обработки. Поэтому несмотря на преимущества биметаллических гильз чаще отливают ребристые цилиндры целиком из чугуна, как наиболее дешевого и технологичного сплава, и преимущественно в песчаные формы [1]

Недостатком являются пригар и спекание тонких песчаных ребер формы, образующих полости между ребрами. Спекшиеся формовочные материалы очень трудно удалять. Обычно промежутки между ребрами прорезают тонкими шлифовальными кругами. Операция эта очень тяжелая и вредная, поэтому необходим другой способ отливки ребристых цилиндров.

Известен способ изготовления литейных форм, преимущественно для отливки ребристой гильзы цилиндров [2]

Форма состоит из набора песчаных стержней, а ее верхняя полуформа, образующая обрабатываемую кругом часть гильзы, образована песчаной сырой или оболочковой формой, стержнем, облицованным кокилем. Однако эта форма предназначена для литья сверху чугунных ребристых цилиндров, сложна по конструкции и обладает теми же недостатками, что отмечены для источника [1]

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является пресс-форма для изготовления биметаллических ребристых цилиндров [3] содержащая полуформы с литниковой системой и вставкой в виде чугунной гильзы. Однако известная пресс-форма предназначена для литья под высоким давлением. Не исключены пригар ребер к кокилю и недолив.

Целью изобретения является расширение технологических возможностей за счет использования при литье под низким давлением и повышение качества отливок за счет комбинированной формы.

Это достигается тем, что в пресс-форме для литья биметаллических ребристых цилиндров, содержащей полуформы с литниковой системой и вставкой в виде чугунной гильзы, одна полуформа выполнена в виде металлического поддона с центрирующим вкладышем для чугунной гильзы и литниковой системой для литья под низким давлением, а вторая полуформа выполнена из песчаных или керамических стержней, имеющих ребристую формообразующую поверхность и кольцевой выступ в верхней части, охватывающий гильзу, на плоскости поддона выполнены шипы, фиксирующие стержни, при этом пресс-форма имеет верхнюю подпружиненную плиту для поджима стержней.

Выполнение формы комбинированной позволяет обеспечить направленный отвод тепла. Надежно оформляются ребра цилиндра, так как скорость охлаждения алюминиевого сплава по песчаной стенке формы значительно ниже, чем в кокиле, и заполняемость тонких ребер гарантирована. Температура заливки алюминиевого сплава невысока ≈850оС, спекания и пригара песчаных ребер не происходит, это обеспечит легкую выбиваемость стержней из отливок; не требуется подогрев ребристой части формы, как это необходимо для кокиля.

Для того чтобы стержни, образующие ребристую часть рубашки охлаждения цилиндра, не отжимали жидкий металл при запрессовке его в форму, имеется верхняя подпружиненная плита для поджима стержней, а на плоскости поддона выполнены шипы, фиксирующие стержни, высотой 0,5-1,5 мм, которые при зажиме врезаются в стержни. Кольцевые выступы на стержнях центрируют по гильзе.

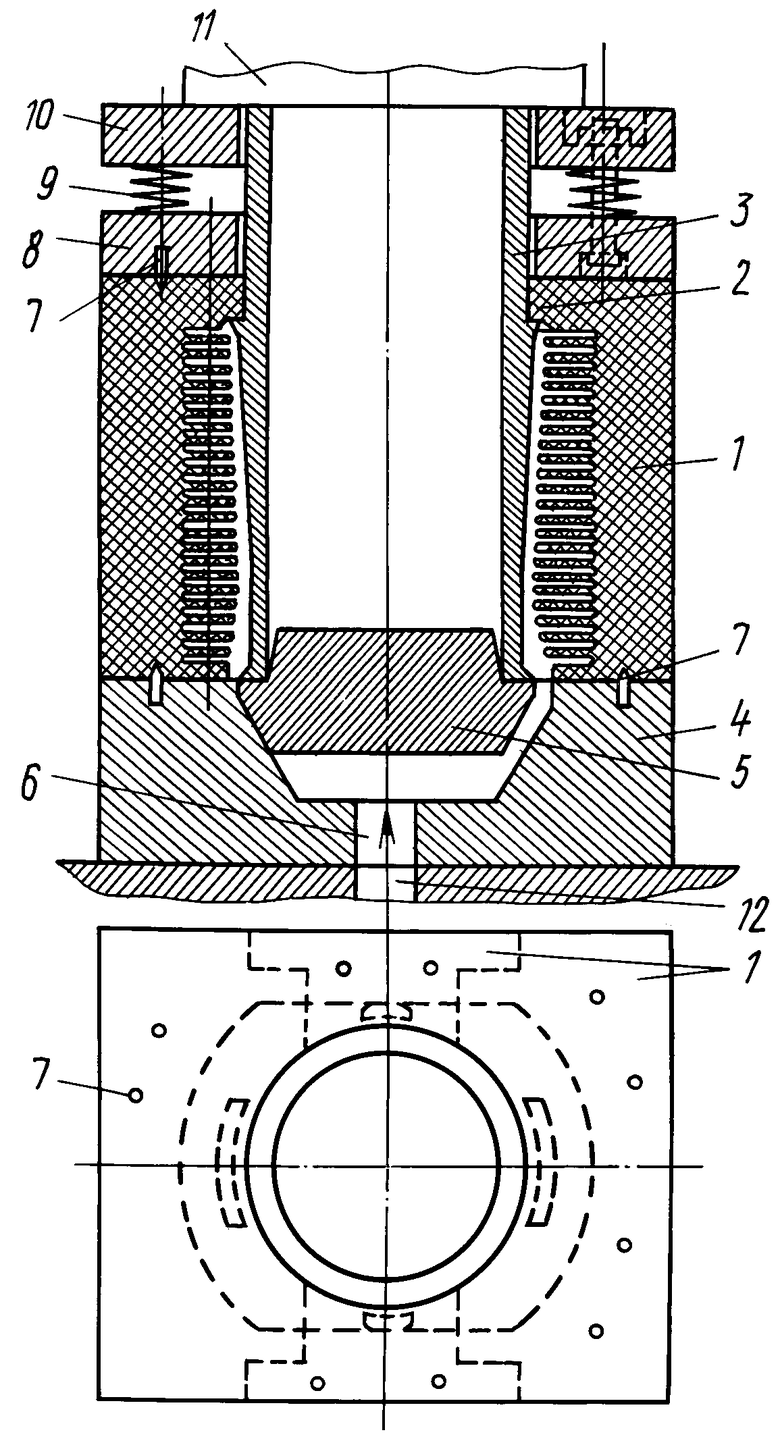

На чертеже показана предлагаемая пресс-форма, разрез.

Она состоит из песчаных или керамических стержней, оформляющих ребристую часть рубашку. Стержни должны быть выполнены преимущественно из мелкозернистого песка. Их может быть два или более в зависимости от линии разъема. В верхней части стержни снабжены кольцевым выступом 2, контактирующим с вставкой в виде чугунной гильзы 3. Чугунная гильза 3, заранее отлитая из чугуна, установлена на металлический поддон 4 посредством центрирующего вкладыша 5. Литниковая система 6 выполнена в поддоне 4 для литья под низким давлением. На плоскости поддона 4, контактирующей со знаковой частью стержней, оформляющих ребристую рубашку, выполнены шипы 7 (это могут быть также насечки, бороздки, выступы и т.п.). Для поджима стержней 1 верхней плитой 8, пружиной 9 и плитой 10 последнюю и чугунную гильзу поджимает шток машины 11.

Сборку формы осуществляют следующим образом.

В поддон 4 устанавливают вкладыш 5, на котором размещают чугунную гильзу 3. К чугунной гильзе 3 прикрепляют стержни 1, затем верхние поджимающие плиты 8 и 10 с пружиной 9. Собранную так пресс-форму устанавливают на стол машины литья под низким давлением так, чтобы литник пресс-формы совпал с литейным отверстием 12 машины литья под низким давлением. Заливают под низким давлением через литниковую систему 6 алюминиевый сплав, например АЛ4, при 800-850оС. После затвердевания отливки форму разбирают, снимают с машины и разнимают. Снимают верхние плиты 8 и 10 и затем готовую отливку. Остатки стержней из отливки удаляют дробеметной очисткой.

Преимуществами предлагаемой пресс-формы являются надежное выполнение ребер цилиндра, так как скорость охлаждения алюминиевого сплава по песчаной стенке формы значительно ниже, чем в кокиле и заполняемость таких ребер гарантирована;

в связи с невысокой температурой заливки (не выше 850оС) спекания и пригара песчаных ребер не происходит, что обеспечивает легкую выбиваемость стержней из отливки и очистку дробеметом промежутков между ребер;

не требуется подогрева ребристой части формы, как это необходимо для кокиля.

Предлагаемая форма прошла испытания в производственных условиях. Отливали биметаллические ребристые цилиндры (гильза из чугуна СЧ- 25, ребристая рубашка из сплава АЛ 4) для дизеля ГАЗ. Результаты положительные, все отливки получены годными, из которых был собран двигатель и проведены стендовые и лабораторные испытания с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2006342C1 |

| Кокиль для литья головки блока цилиндров из алюминиевых сплавов | 1991 |

|

SU1803256A1 |

| Способ изготовления литейных форм | 1979 |

|

SU831351A1 |

| Стержень для отливок ребристого цилиндра двигателей | 1983 |

|

SU1088864A1 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

| ОТЛИВКА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2146183C1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ изготовления биметаллической заготовки | 1987 |

|

SU1496918A1 |

Сущность изобретения: пресс-форма для изготовления биметаллических ребристых цилиндров содержит полуформу с литниковой системой и вставкой в виде чугунной гильзы. Однако одна полуформа выполнена в виде металлического поддона с центрирующим вкладышем для чугунной гильзы и литниковой системой для литья под низким давлением, а другая полуформа из песчаных или керамических стержней, имеющих ребристую формообразующую поверхность и кольцевой выступ в верхней части, охватывающий гильзу. На плоскости поддона выполнены шипы, фиксирующие стержни, а пресс-форма снабжена верхней подпружиненной плитой для поджима стержней. Изобретение обеспечивает высокое качество литья. 1 ил.

ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ, содержащая полуформы с литниковой системой и вставкой в виде чугунной гильзы, отличающаяся тем, что одна полуформа выполнена в виде металлического поддона с центрирующим вкладышем для чугунной гильзы и литниковой системой для литья под низким давлением, а другая полуформа выполнена из песчаных или керамических стержней, имеющих ребристую формообразующую поверхность и кольцевой выступ в верхней части, охватывающий гильзу, на плоскости поддона выполнены шипы, фиксирующие стержни, при этом пресс-форма имеет верхнюю подпружиненную плиту для поджима стержней.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ФРГ N 3913428, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-07-09—Публикация

1992-06-29—Подача