00

4;ii

Gf5

Изобретение относится к порошковой металлургии, в частности к способу изготовления пористых спеченных изделий, и может быть использовано для изготовления фильтрующих эле Ментов, обеспечивающих повышенную проницаемость при заданной тонкости очистки.

Целью изобретения является повышение проницаемости изделий при сохранении высокой тонкости очистки.

Поставленная цель достигается путем изгиба заготовки по сферической поверхности.

При изгибе плоской заготовки по сферической поверхности в ее объеме возникают переменные напряжения, изменяющиеся от сжимающих на внутренней поверхности до растягивающих на наружной. Причем на каждой из поверхностей действуют два главных нор.мальных напряжения: меридиональное cit и окружное Оц. Благодаря действию напряжений а, и а,,, имеющих одинаковый знак (оба сжимающие или растягивающие), пористость и раз.меры нор на внутренней поверхности изделия снижаются, а на внешней поверхности возрастают по сравнению с пористостью и размером пор заготовки. Размер пор всего изделия, характеризующий его фильтрующие свойства, определяется размерами пор в области с минимальной пористостью, т. е. изменение размеров пор определяется действием сжимающих напряжений. Коэффициент проницаемости задается значениями пористости и размеров пор по всему сечению изделия, т. е. изменение коэффициента проницаемости определяется воздействием как сжимающих, так и растягивающих напряжений. Характерной особенностью пористых материалов является более ускоренное изменение свойств при растяжении, чем при сжатии. Вследствие этого при описанной схеме сферического изгиба увеличение пористости и размеров пор в зоне растяжения превосходит соответствующие изменения свойств в зоне сжатия. В нроцессе деформации уменыпение размеров пор в зоне сжатия сопровождается возрастанием коэффициента проницаемости всего изделия. Это позволяет получать изделия с повышенной проницаемостью при высокой тонкости очистки.

Способ осуществляют следующим образом.

Из металлического порошка формуют плоскую заготовку любым известны.м способом. Спекают при температуре 0,7-0,9 температуры плавления и деформируют путем изгиба по сферической поверхности при соблюдении приведенного соотнои ения. Строгое соблюдение данного соотноц ения является обязательным условием осуществления предложенного способа.

При б 10 растягивающие и сжимающие напряжения на поверхностях деформируемой заготовки незначительны, вследствие этого изменение пористости и размеров пор по сечению изделия мало, что не приводит к эффекту получения материалов с повышенной проницаемостью при высокой тонкости очистки.

При б 1 максимальная величина 1 -а

деформаций растяжения на внешней поверхности изделия достигает или превосходит предел прочности используемого пористого порошкового материала, вследствие этого на поверхности изделия возникают трещины, и изделие не может быть использовано в качестве фильтрующего элемента.

Пример 1. Заготовку формуют из сферического порощка бронзы марки БрОФ 10-1 с раз.мером частиц (- 400-|-315)мкм и спекают при 830°С в течение 1 ч в атмосфере аргона. Спеченная заготовка имеет форму диска диаметром 60 мм и толщиной 2,01 , пористость 39%, коэффициент проницаемости ,0-10 м, средний размер пор ао 95 мкм. Затем заготовку изгибают по сферической поверхности (радиус 120 мм), при

этом величина б - составляет 7,26. В 1 -а

полученном изделии пористость изменяется от 37,2% на внутренней поверхности до

43,0% на внещней, коэффициент проницаемости 8, м, средний размер пор в слое с минимальной пористостью 70 мкм. Пример 2. Заготовку в виде кольца с минимальным диаметром 20мм и максимальным 45 мм и толщиной 2,45 мм готовят

по технологии, описанной в примере 1. Затем ее изгибают сферическим пуансоном радиуса

мм. Величина б ---- составляет 1,3.

1 -а

В деформированном изделии пористость изменяется от 35,3% на внутренней поверхности до 45,7% на внешней, коэффициент проницаемости 8,9-10

м , а средний размер пор 57 мкм.

Пример 3. Заготовку в виде диска диаметром 60 мм и толщиной 5,1 мм готовят по технологии, описанной в примере 1. Заготовку изгибают сферическим пуансоном с радиусом кривизны поверхности 35 мм.

1+

при этом соотношение б

составляет

0,89. В результате деформирования на внешней поверхности изделия появляются трещины и начинается разрушение, что недопустимо при изготовлении фильтрующих изделий.

Пример 4. Заготовку, изготовленную по технологии, описанной в примере 1, в виде кольца с минимальным диаметром 20 мм, максимальным 45 .мм и толщиной 2,45 мм.

изгибают на сферическом шаблоне с радиусом кривизны 200 мм. В этом случае величина соотношения б - составляет 9,9.

1-а

Фильтрующие свойства деформированного изделия: коэффициент проницаемости 8,ОХ Х10 м, размер пор 75 мкм, а пористость изменяется от 38% на внутренней поверхности до 42,3% на внешней.

Пример 5. Заготовку, изготовленную по технологии, описанной в примере 1, в виде диска диаметром 60 мм и толщиной 2,1 мм изгибают на сферическом шаблоне с радиусом кривизны 200 мм. Величина соотношения

составляет 11,5. После деформиробРвания изделие обладало следующими свойствами: коэффициент проницаемости составляет 7,2-10 м, размер пор 93 мкм, а пористость изменяется от 38,6 до 39,7%. Следовательно, при заданных условиях деформирования изменение фильтрующих свойств изделия относительно заготовки не превышает 3% и достигаемый положительный эффект незначителен.

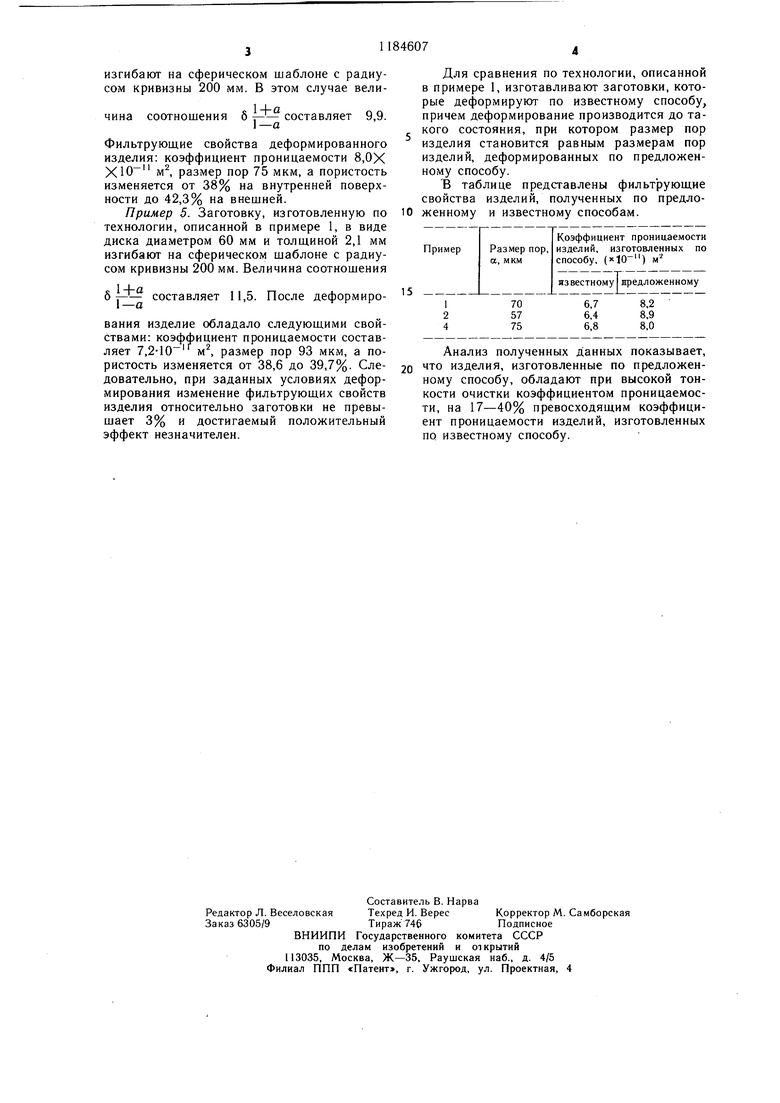

Для сравнения по технологии, описанной в примере 1, изготавливают заготовки, которые деформируют по известному способу, причем деформирование производится до такого состояния, при котором размер пор изделия становится равным размерам пор изделий, деформированных по предложенному способу.

В таблице представлены фильтрующие свойства изделий, полученных по предложенному и известному способам.

15

Анализ полученных Данных показывает, что изделия, изготовленные по предложенному способу, обладают при высокой тонкости очистки коэффициентом проницаемости, на 17-40% превосходящим коэффициент проницаемости изделий, изготовленных по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных пористых изделий | 1989 |

|

SU1685603A1 |

| Способ изготовления спеченных пористых изделий | 1978 |

|

SU772718A1 |

| Фильтр для очистки сред | 1988 |

|

SU1533731A1 |

| Способ получения спеченных фильтров | 1986 |

|

SU1435402A1 |

| Способ изготовления спеченных пористых изделий | 1981 |

|

SU1014657A1 |

| Способ изготовления спеченного фильтра | 1982 |

|

SU1156856A1 |

| Способ получения пористых порошковых материалов | 2024 |

|

RU2833540C1 |

| Способ получения порошковых фильтров | 1985 |

|

SU1458079A1 |

| Способ изготовления пористых порошковых материалов | 1986 |

|

SU1423281A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СПЕЧЕННЫХ ИЗДЕЛИЙ, включающий формование заготовки из порошка, ее спекание и деформирование путем изгиба, отличающийся тем, что, с целью повышения проницаемости изделий при сохранении высокой тонкости очистки, изгиб осуществляют по сферической поверхности при соблюдении соотношения . 1-а 1 где - радиус кривизны внутренней поверхности изделия; - радиус кривизны наружной поверхности изделия; б - относительное удлинение пористого спеченного материала. с (О

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU411958A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления спеченных пористых изделий | 1978 |

|

SU772718A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-10-15—Публикация

1984-04-05—Подача