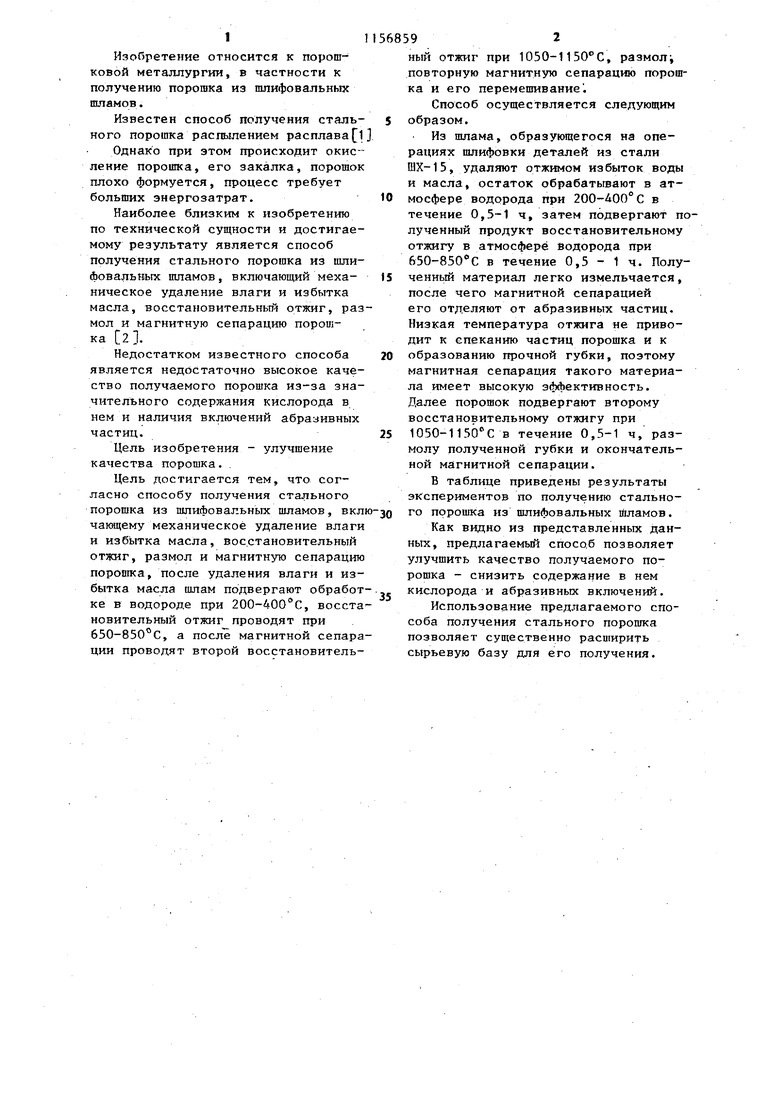

Изобретение относится к порошковой металлургии, в частности к получению порошка из шлифовальных шламов. Известен способ получения стального порошка распылением расплава Однако при этом происходит окисление порошка, его закалка, порошок плохо формуется, процесс требует больших энергозатрат. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения стального порошка из шлифовальных шламов, включающий механическое удаление влаги и избытка масла, восстановительнвй отжиг, раз мол и магнитную сепарацию порошка 2. Недостатком известного способа является недостаточно высокое качество получаемого порошка из-за значительного содержания кислорода в нем и наличия включений абрааивных частиц. Цель изобретения - улучшение качества порошка. . Цель достигается тем, что согласно способу получения стального порошка из шлифовальных шламов, вкл чакяцему механическое удаление влаги и избытка масла, восстановительный отжиг, размол и магнитную сепарацию порошка, после удаления влаги и избытка масла шлам подвергают обработ ке в водороде при 200-400°С, восста новительный отжиг проводят при 650-850°С, а после магнитной сепара ции проводят второй Босстановительный отжиг при 1050-1150 с, размолу повторную магнитную сепарацию порошка и его перемешивание . Способ осуществляется следующим образом. Из шлама, образующегося на операциях шлифовки деталей из стали ШХ-15, удаляют отжимом избыток воды и масла, остаток обрабатывают в атмосфере водорода при 200-iOO°C в течение 0,5-1 ч, затем подвергают полученный продукт восстановительному отжигу в атмосфере Водорода при 650-850 0 в течение 0,5 - 1 ч. Полученный материал легко измельчается, после чего магнитной сепарацией его отделяют от абразивных частиц. Низкая температура отжига не приводит к спеканию частиц порошка и к образованию прочной губки, поэтому магнитная сепарация такого материала имеет высокую эффективность. Далее порошок подвергают второму восстановительному отжигу при 1050-1150 С в течение 0,5-1 ч, размолу полученной губки и окончательной магнитной сепарации. В таблице приведены результаты экспериментов по получению стального порошка из шлифовальных йшамов. Как видно из представленных данных, предлагаемьй способ позволяет улучшить качество получаемого порошка - снизить содержание в нем кислорода и абразивных включений. Использование предлагаемого способа получения стального порошка позволяет существенно расширить сырьевую базу для его получения. ruerwOfetOH «рг«1М ме «юс «etantoe время, « f оврсвотк onopom. tewmpirypa, C рейх, ч Itepcirt оест11к кт яь«SO650тй ontw тв шер«17ра. 1,0 Р«1М ч Рммол пгбкя 0,2 ртя, ч tUnnrrni еспараяия ВтороЯ оеетаяояятельтЛ опят. пм1вра-пгра С 1050 1050 Г050 1050 1100 1,00,50,51,0 рвмя, ч . Раакюл губхя. 0,2 0,2 0,2 0,2 рсмя, ч Мвппггяая е п«р«цяя Тсжнологшмепм е ойетв Насыпи ллотноеть, г/о 1,51,51,51,5 Форму(МОСТь, г/см 3,2-7,23,2-7,23,2-7,23,2-7,2 Содеряаяц посторояяях ключейяй, I 0,10,05 0,1 0,05 кяслорода, I 0,250,23 0,230,23

tenet 50 1100 2,0 ,0 ,2 1100 ИОО 1150 1150 1150 1,00,5 1,00,5 0,2 0,2 0,20. порошк 1,51,5 «.5 1,5 1,5 1, 3,2-7,2 3,2-7,2 3,2-7,2 3,2-7,2 3,2-7,2 ,1-Т,2 0,05 0,05 0,1 0,05 0,1 1 0,4 О,: , 0,21 0,1 О, 0,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стального порошка | 1979 |

|

SU833375A1 |

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1470794A1 |

| Способ получения порошка из подшипникового шлама | 1989 |

|

SU1726125A1 |

| Способ получения порошка из шламовых отходов подшипникового производства | 1986 |

|

SU1445858A1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВЫХ ОТХОДОВ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2076787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРИЕНТИРОВАННОЙ Si СТАЛИ С ВЫСОКИМИ ЭЛЕКТРОМАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2450062C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ШЛАМОВ | 1994 |

|

RU2097166C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА из шлифовальных шламов, включающий механическое удаление влаги и избытка масла, восстановительный отжиг, размол и магнитную сепарацию порошка, о т л и ч а ю щ и и с я тем, что, с целью улучшения качества порошка, после удаления влаги и избытка масла шлам подвергают обработке в водороде при 200-400 6, восстановительный отжиг проводят при 650-850°С, а после магнитной сепарации проводят второй восстановительный ртжиг при 1050-1150°С, размол, повтррную магиитнзто сепарацию порошка и его перемешивание.

| I | |||

| .Порошковая металлургия, 1978, № 5, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для отделения головок льна от стеблей | 1930 |

|

SU24193A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-05-23—Публикация

1982-12-15—Подача