Изобретение относится к порошковой металлургии, в частности к способу получения порошка из шлаковых отходов,

Цель изобретения - повьппение технологических свойств и качества порошка фракции менее 250 мкм.

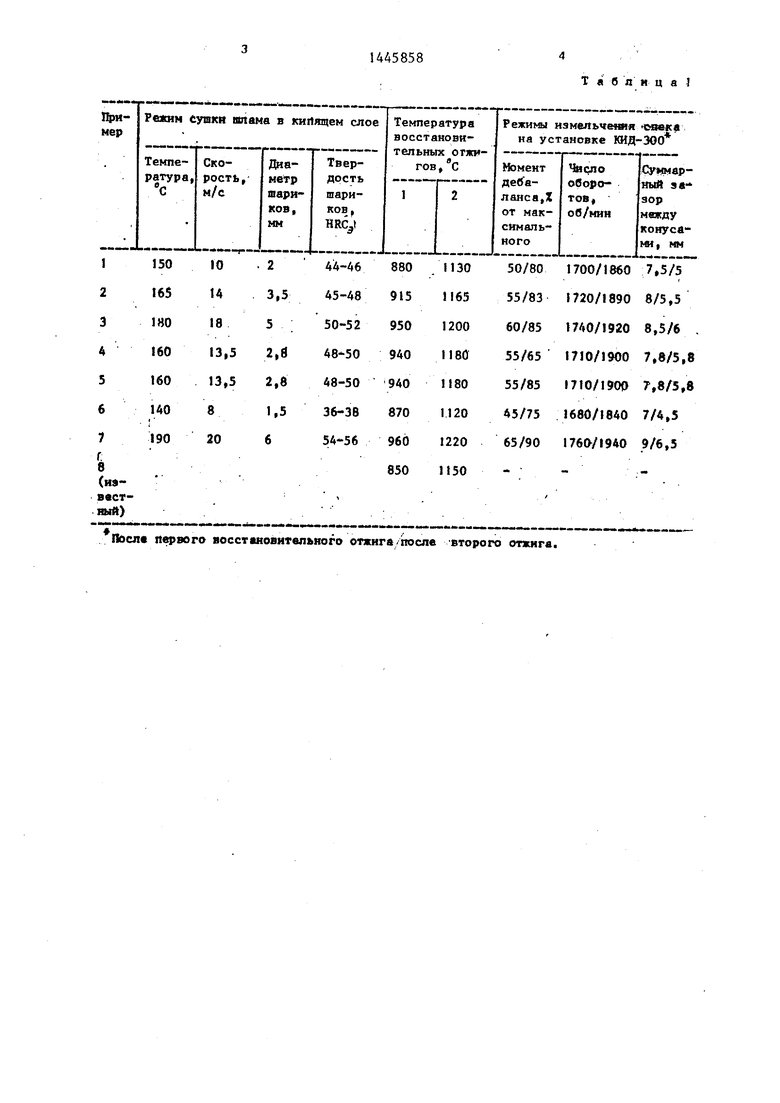

Шлам стали ШХ15 после операций опиловки, обкатки и шлифовки отста™ ивают в специальных емкостях в течение 10 ч, Отстоенную жидкость сливают, после чего влажный шлам шнековым питателем подают в сушильную установку кипящего слоя с инертным носителем при температуре и скорости горячего воздуха (нагреваемого электрокалориферами) соответственно 150- 180°С и 10-18 м/с в качестве инертного носителя используют шарики из стали ШХ15 диаметром 2-5 мм и твердостью поверхности 44-46 HRC, сухой гранулированный шлам улавливается циклоном и через двойной пылевой затвор выгружают в бункер-накопитель. Из последнего сухой шлам загружают в лодочки и восстанавливают s печи, например, конвейерного типа в атмос- фаре, например, водорода при температуре 880-950 С в течение 30 мин. Образовавшийся после отжига спек выгрзгжают из лодочек и измельчают на конусной инерционной дробилке (КИД-ЗОО), настроенной на режимы: статический момент дебаланса 50% от максимального; суммарный зазор между дробящими конусами 7,5 мм; скорость вращения дебалансного вибровозбудителя 700 об/мин.

После размола полученный порошок подвергают магнитной сепарации для отделения абразива, после чего загружают в лодочки и отправляют в печь для повторного восстановительного отжига в среде, например, водорода при 1130-1200°С в течение I ч. Полученный спек ломают на куски и измельчают на КИД-ЗОО, настроенный на режимы статический момент дебаланса 80% от максимального суммарйый зазор между дробящими конусами 5 мм; скорость вращения дебалансиого вибровозбудителя 1800 об/мин, после чего полу jeHHb i порошок подвергают повторной магнитной сепарации (в случае необходимости, если содержание посторонних примесей превышает 0,05%).,

0

5

0

5

0

5

0

5

0

5

В табл.1 и 2 приведены примеры осуществления предлагаемого способа и свойства получения порошков.

Как следует из данных таблиц, предлагаемый способ обеспечивает повышение качества порошка фракции менее 250 мкм.

Использование предлагаемого способа и режимов сушки в кипящем слое позволяет высушить продукт за очень короткое время (2-4с) не окисляя его, что позволяет полностью исключить пары влаги при последующем восстановительном отжиге, а следовательно , и уменьшить содержание кислорода в получаемом порошке и исключить дополнительное окисление легирующих элементов, кроме того позволяет придать высушенному продукту определенную степень технологических свойств (текучесть) за счет грануляции, что позволяет повысить газопроницаемость слоя при восстановлении, что сйособ- ствует более полному протеканию процессов восстановления по высоте слоя и снижает общее содержание кислорода в порошке, повышению производительности,

Формула изобретения

1

1,Способ получения порош1 а из шламовых отходов подшипникового производства,.включающий отстой влаги и избытков масла, двукратные - восстановительный отжиг, измельчение опека и магнитную сепарацию, о т л и- ча ю щ и и с я тем,что,с целью повышения технологических свойств и качества получаемого порошка фракции менее .

250 мкм,после отстоя влаги и избытков масла, пшам подвергают сушке в кипящем слое инертного носителя при температуре охлаждающего газа 150-180 С и скорости сушильного газа 10-18 м/с а восстановительный отжиг проводят при 880-950 С и 1130-1200 0, при этом после каждого восстановительного отжига измельчение спека осуществляют в конусной инерционной дробилке,..

2,Способ по п,1, о т л и ч а ю - щ и и с я тем, что в качестве инертного носителя берут металлические шары диаметром 2-5 мм твердостью 44-52 HRC,

Т я б д и ц а }

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| Конусная инерционная дробилка | 1979 |

|

SU814446A1 |

| Способ настройки инерционной конусной дробилки | 1981 |

|

SU990291A1 |

| Способ получения порошка из шламовых отходов сталей | 1983 |

|

SU1277492A1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| Конусная дробилка | 1987 |

|

SU1502082A1 |

| Способ измельчения в конусной дробилке | 1986 |

|

SU1368029A1 |

| Способ получения стального порошка | 1979 |

|

SU833375A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения порошка из шламовых отходов подшипникового производства. Целью изобретения является повышение технологических свойств и качества порошка фракции 250 мкм. Образивный и безобразивньй шлам подшипникового производства после отстоя влаги и масла сушат в кипящем слое на инертном носителе - металлических шарах диаметром 2-5 мм, твердостью 44-52 HRS при температуре сушильного газа 150-180 С и скорости сушильного газа 10-18 м/с. Шлам восстанавливают при 880-950°С, измельчают в конусной инерционной дробилке, пов- с торно восстанавливают при температуре 1130-1200 С и повторно измельчают в конусной инерционной дробилке. 2 табл. (Л

Поел первого восстановительного отжнгв/после второго отжиге.

1700/18607,5/5

«720/18908/5,5

17 0/19208,5/6 .

I710/J9007,в/5,8

1710/19007,8/5,8

1680/18407/4,5

17ба/19409/6,5

| Способ получения стального порошка | 1979 |

|

SU833375A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения стального порошка | 1982 |

|

SU1156859A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1988-12-23—Публикация

1986-07-28—Подача