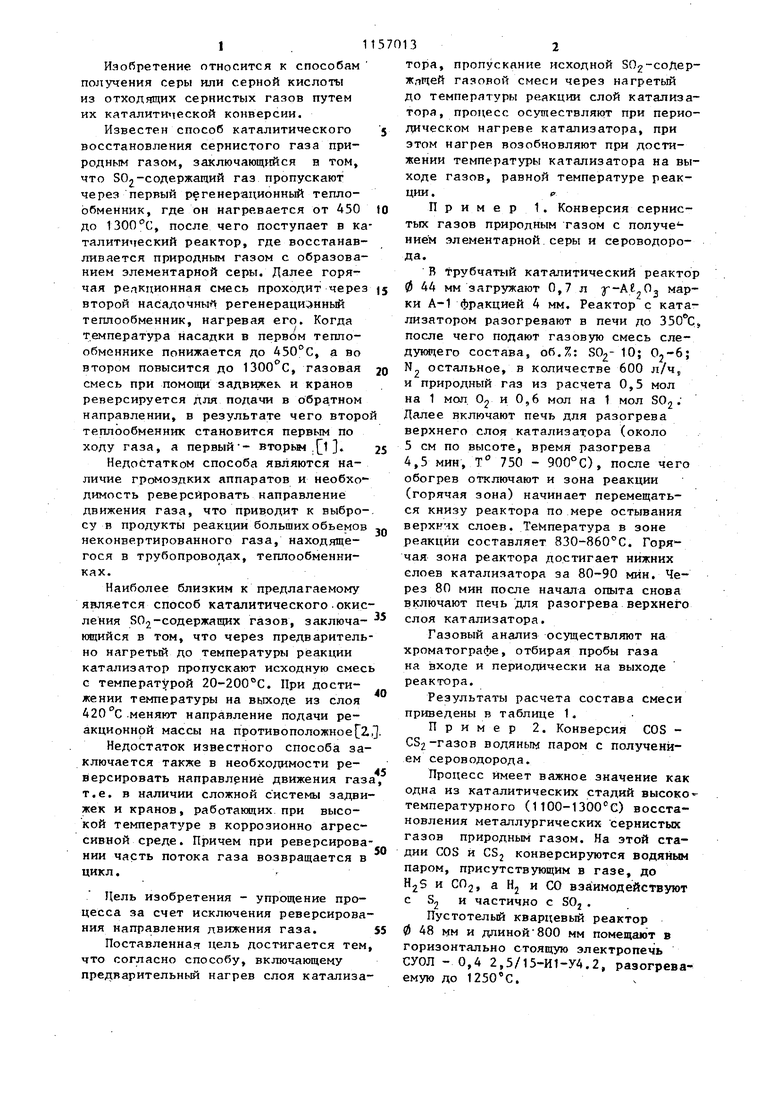

ел Изобретение относится к способам получения серы или серной кислоты из отходящих сернистых газов путем их каталитической конверсии. Известен способ каталитического восстановления сернистого газа природным газом, заключающийся в том, что SOj-содержащий газ пропускают через первый регенерационный теплообменник, где он нагревается от 450 до 130П°С, после чего поступает в ка талитический реактор, где восстанавливается природным газом с образованием элементарной серы. Далее горячая реакционная смесь проходит через второй насадочныЛ регенераци;)нный теплообменник, нагревая его. Когда температура насадки в первом теплообменнике понижается до А50°С, а во втором повысится до , газовая смесь при помощи задвюкек и кранов реверсируется для подачи в обра.тном направлении, в результате чего втор теплообменник становится первым по ходу газа, а первый- вторьм .1. Недостатком способа являются наличие громоздких аппаратов и необхо димость реверсировать направление движения газа, что приводит к выбро су в продукты реакции больших обьемов неконвертированного газа, находящегося в трубопроводах, теплообменниках. Наиболее близким к предлагаемому является способ каталитического-окис ления SOj-содержащих газов, заключающийся в том, что через предваритель но нагретый до температуры реакции катализатор пропускают исходную смес с температурой 20-200°С. При достижении температуры на выходе из слоя .меняют направление подачи реакционной массы на противоположное Недостаток известного способа за ключается также в необходимости реверсировать направление движения газ т.е. в наличии сложной системы задв жек и кранов, работающих, при высокой температуре в коррозионно агрес сивной среде. Причем при реверсиров НИИ часть потока газа возвращается цикл.г Цель изобретения - упрощение процесса за счет исключения реверсирова ния направления движения газа. Поставленная цель достигается тем что согласно способу, включающему предварительньй нагрев слоя катализа 1 32 тора, пропускание исходной SOg-coAepЖлщей газовой смеси через нагретый до температуры реакции слой катализатора, процесс осуществляют при периодическом нагреве катализатора, при этом нагрев возобновляют при достижении температуры катализатора на выходе газов, равной температуре реакции,р П р и м е р 1. Конверсия сернистых газов природным тазом с получе нием элементарной серы и сероводорода. В Трубчатый каталитический реактор 0 44 мм загружают 0,7 л --At-Oj марки А-1 фракцией 4 мм. Реактор с катализатором разогревают в печи до 350С, после чего подают газовую смесь следующего состава, об.%: S02- 10; Oj-6; . остальное, в количестве 600 лУч, N, и природный газ из расчета 0,5 мол на 1 мол Оо мол на 1 мол 80 Далее включают печь для разогрева верхнего слоя катализатора (около 5 см по высоте, время разогрева 4,5 мин, т 750 - 900°С), после чего обогрев отключают и зона реакции (горячая зона) начинает перемещаться книзу реактора по мере остывания верхнчх слоев. Температура в зоне реакции составляет 830-860°С. Горячая зона реактора достигает нижних слоев катализатора за 80-90 мин. Через 80 мин после начала опыта снова включают печь для разогрева верхнего слоя катализатора. Газовый анализ осуществляют на хроматографе, отбирая пробы газа на входе и периодически на выходе реактора. Результаты расчета состава смеси приведены в таблице 1. Пример 2. Конверсия COS 082-газов водяным паром с получением сероводорода. Процесс Имеет важное значение как одна из каталитических стадий высоко «температурного (1 ЮО-ПОО С) восстановления металлургических сернистых газов природным газом. На этой стадии COS и CSj конверсируются водяным паром, присутствующим в газе, до H2S и СП2, а Hj и СО вза1имодействуют с Sj и частично с 50 . Пустотелый кварцевый реактор 0 48 мм и длиной800 мм помещают в горизонтально стоящую электропечь СУОЛ - 0,4 2,5/15-И1-У4.2, разогреваемую до 1250С. R реактор подают газовую смесь следующего состава, об.%: SO расхоOj 5, СН. 12; N.J остальное, с дом 180 л/ч. После стабилизации состава реакционных газов, периодически проверяемого на хроматографе, парогазовую смесь через изолированный штуцер подают н каталитический трубчатый реактор И 44 им с данной каталитичес кой зоны около 400 мм, заполненный t селективным алюмохрежовым катализато ром (AE20j+5% ) в количестве 600 см фракцией 4 мм. Реактор разогревают до 300 С, тем пературу в слое замеряют скользящей термопарой , . Дополнительной электрообмоткой разогревают верхний слой катализатора до 450°С (время разогрева 3 мин, высота разогреваемого слоя см), после чего обогрев отключают и перио дически отбирают пробы газа для хроматографического анализа. В зоне реакции развивается температура порядка 480-510С, горячая Восстановление S02 йриродным га подогревом слоя к 13 4 зона высотой 4-6 см перемещается в глубину слоя катализатора, нагревая последние по ходу газа слои катализатора через 34-38 мин. Периодически ерез каждые 30 мин включают на 3 мин дополнительный обогрев верхнего слоя катализатора, после чего реакция вновь зажигается в верхнем слое. На выходе реактора отбирают пробы газа для хроматографического анализа, с помощью которого определяют полный состав газовой смеси за исключением паров Н О и Sg,., Результаты приведены в таблице 2. Как следует из приведенных данных, состав газа на выходе реактора практически постоянен (в пределах случайных колебаний параметров). COS и CS конвертируются водяным паром до HjS. Преимуществом предлагаемого способа является техническая простота, отсутствие реверсирующих задвижек и кранов, исключение проскока неконвертированных газов в продукты. ц а 1 . Т а б л и периодически возобновляемым затора

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ ОТХОДЯЩИХ МЕТАЛЛУРГИЧЕСКИХ ГАЗОВ | 2016 |

|

RU2637957C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ ОТХОДЯЩИХ МЕТАЛЛУРГИЧЕСКИХ ГАЗОВ | 2016 |

|

RU2612481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО МЕТАЛЛУРГИЧЕСКОГО СЕРНИСТОГО ГАЗА | 2007 |

|

RU2356832C2 |

| СПОСОБ ДОЖИГАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2003 |

|

RU2232129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539656C1 |

| Способ получения элементарной серы из промышленных газов | 1976 |

|

SU747813A1 |

| Способ термокаталитического получения водорода | 1990 |

|

SU1819848A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩИХ ГАЗОВ, СОДЕРЖАЩИХ ДИОКСИД СЕРЫ | 2002 |

|

RU2221742C2 |

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПОДОГРЕВА ДВИГАТЕЛЯ, АВТОНОМНОГО ОТОПЛЕНИЯ, ГЕНЕРАЦИИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2399507C1 |

| Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом | 2017 |

|

RU2664063C1 |

СПОСОБ КОНВЕРСИИ SO, - СО.ДЕРЖАШХ ГАЗОВ путем пропускания газовой смеси при повышенной температуре через слой катализатора с нагревом последнего до температуры реакции, о т л и ч а ю щ и и с я тем, что, с целью упрощения процесса, последний осуществляют при. периодическом нагреве катализатора, при этом нагрев возобновляют при достижении температуры катализатора на выходе газов, равной температуре реакции.

На входе 77,52 8,03

5,28

На выходе

т

87,25 - 0,26 -8,75 2,06

0,60

от

87,80 - 0,34 8,34 2,02

0,42 75 мин от начала опыта0,44 85 мин от начала опыта (5 мин от начаЛа 1-гго дополнительногонагрева) . 0,44 87,67 ел. 0.30

9,17

90,3

1,0 90,4 0,96 0.31 8,46 2,02 0,11 1,02 90,2 8,42 2,04 0,11 1,02 90,2

1 СО COj, HjS

I

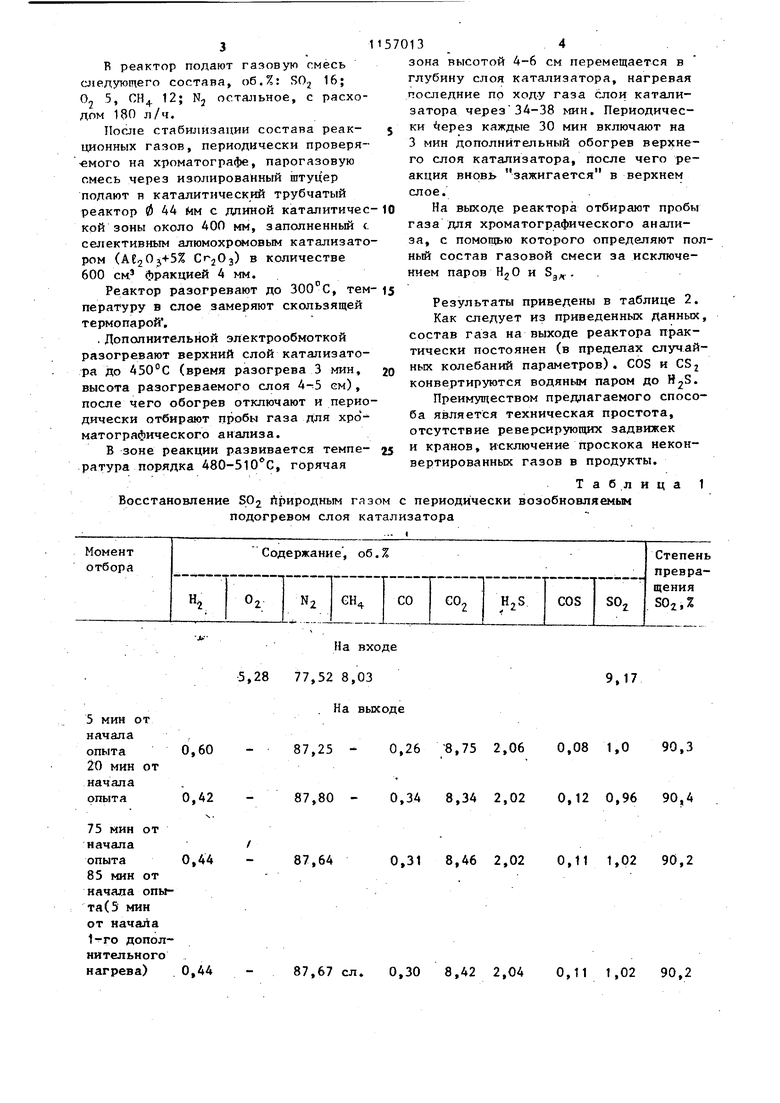

12 мин от

начала

опыта 0,51 - 150 мин от начала опыта 0,36 88,06 - 0,36 162 мин от начала опыта (2 мин от начала 2-го дополнительногонагрева) 0,39 87,А8 0,02 0,35 180 мин от начала опыта0,34 88,05 - 0,29 Конверсия На входе ка 5 мин от начала опыта3,18 78,21 2,10 45 мин от начала опыта 3,29 78,04 1,95 На выходе к 6 мин от начала 77,140,30 опыта0,46 15 мин от началя опыта0,41 76,98 О, 28 мин от пачалл опыта0,44 76,98 П.;.Я

Продолжение табл. I

0,28 8,56 1,96 0,11 1,03 90,1 COS, CSj, Hj, СО - газов с периодически возобновляемым подогревом слоя катализатора 8,21 1,99 0,10 0,92 91,2 8,64 2,05 0,09 0,98 90,5 8,48 2,02 0,12 0,96 90,8 Таблица2 алитического реактора 9,86 3,44 1,18 0, 1,62 10,05 3,52 1,14 0,36 1,65 талитического реактора 12,35 8,61 0,14 0,05 0,95 87,5 12,64.8,60 0,12 0,03 0,92 93,5 13,15 7,95 0,13 0,04 1,03 88,8

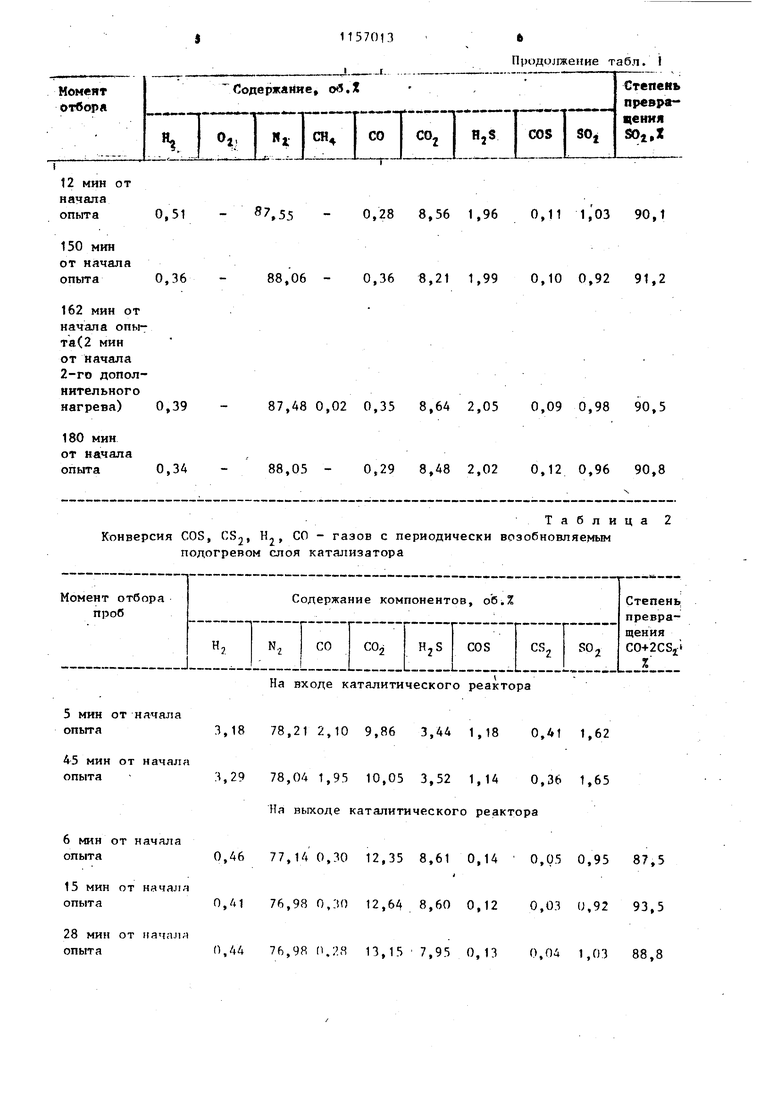

0,32 77,33 0,31 12,55 8.43 0,18 0,37 77,22 0,25 12,86 8,25 0,07

0,4t 7B,il 0,26 11,5А 8.38 0,14 0.42 77,19 0,26 12,50 8,56 0,14

ел., 0.88 88,2

0,06 0,92 91,5

0,01 0,95 90,3

0,02 0,91 89.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент CDIA К 4039650, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окисления двуокиси серы в трехокись серы | 1975 |

|

SU994400A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-23—Публикация

1979-07-04—Подача