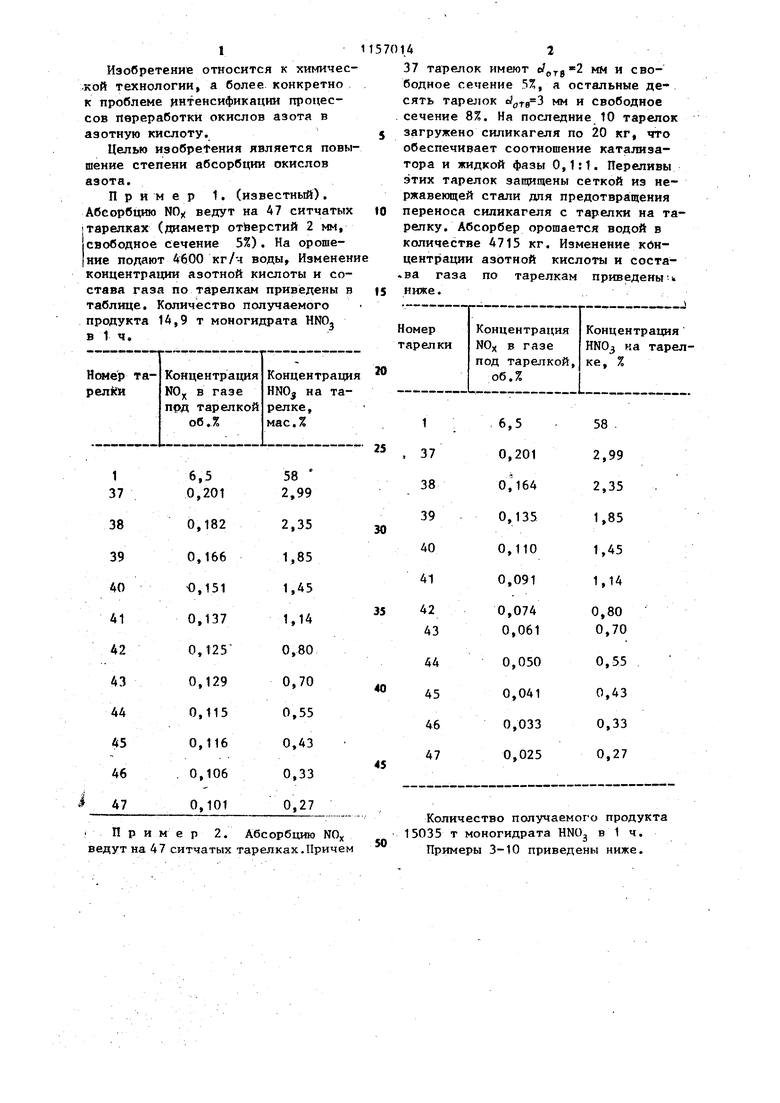

сл vi Изобретение относится к химичес,кой технологии, а более конкретно к проблеме интенсификации процессов переработки окислов азота в азотную кислоту. Целью изобретения является повышение степени абсорбции окислов азота. Пример 1. (известный). Абсорбцию N0 ведут на 47 ситчатых тарелках (диаметр отверстий 2 мм, свободное сечение 5%). На орошение подают 4600 кг/ч воды. Изменени концентрации азотной кислоты и состава газа по тарелкам приведены в таблице. Количество получаемого продукта 14,9 т моногидрата HNO, в 1 ч. 37 тарелок имеют свободное сечение 5%, а остальные десять тарелок e(, мм и свободное сечение 8%. На последние 10 тарелок загружено силикагеля по 20 кг, что обеспечивает соотношение катализатора и жидкой фазы 0,1:t. Переливы этих тарелок защищены сеткой из нержавеющей стали для предотвращения переноса силикагеля с тарелки на тарелку. Абсорбер орошается водой в количестве А715 кг. Изменение кбнцентрации азотной кислоты и состава газа по тарелкам приведены и ниже,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотной кислоты | 1984 |

|

SU1239093A1 |

| Способ получения азотной кислоты | 1981 |

|

SU1133229A1 |

| Способ получения азотной кислоты | 1959 |

|

SU131344A1 |

| Способ получения концентрированных оксидов азота | 1984 |

|

SU1224258A1 |

| Способ очистки газов от окислов азота | 1977 |

|

SU778752A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ КОНЦЕНТРАЦИЕЙ 60—70о/^ | 1969 |

|

SU242150A1 |

| Способ переработки оксидов азота в неконцентрированную азотную кислоту | 1989 |

|

SU1668291A1 |

| Массобменная колонна для очистки газов | 1983 |

|

SU1125029A1 |

| Способ получения нитрита щелочного металла | 1990 |

|

SU1781167A1 |

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ, включающий окисление аммиака с последующей многоступенчатой абсорбцией полученных окислов азота водой в тарельчатой колонне под давлением, отличающийся тем, что, с целью повышения степени абсорбции окислов азота, абсорбцию ведут в две стадии: на первой стадии - до содержания окислов азота в газоЪой фаз(в 0,11-0,20 об.%, на второй стадии - в псевдоожиженном слое силикагеля при массовом соотношении Т:Ж на тарелке, равнся4

. Пример 2. Абсорбцию N0 ведут на 47 ситчатых тар елках. Причем

15035 т моногидрата HNO в 1 ч. Примеры 3-10 приведены ниже.

Процесс получения азотной кислоты 35 ведут в примерах осуществления под давлением 730 кПа. После контактного окисления аммиака, отделения кислого конденсата охлаждением газа и окисле ния окиси азота кислородом воздуха, 0 нитрозный газ поступает на абсорбцию. Концентрация получаемой азотной кислоты - 58%. Процесс переработки окислов азота осуществляется в абсорбере диаметром 3,2 мм на 47 сетчатых S тарелках. Скорость газа в абсорбере 0,26 м/с.

В обычнык условиях переработки окислов азота в азотную кислоту .при малом содержании окислов азота в га- 50 зе лимитирующей стадией является окисление окиси азота кислородом. При этом основная масса окиси азота окисляется в газовой фазе 95% а остальное количество окисляется в жид-55 кой фазе и на границе раздела фаз. i Использование псевдоожиженного сипикагеля в трехфазном слое (газ жидкость - твердое тело) позволяет резко интенсифицировать процесс окисления окиси, азота за счет увеличения доли протекаю1Цих процессов окисления в жидкой фазе и на границе раздела фаз (газ - твердое, жид-, кость - твердое). Силикагель способен концентрировать на своей поверхности окислы азота, азотистую кислоту и кислород и, согласно закону действующих масс, увеличивает таким образом скорость химических реакций.

Наиболее эффективно использование силикагеля в области концентрации N0 в газе в диапазоне 0,11-0,2 об.%, что в соответствии с изменением состава газа по высоте колонны определяет выбор зоны загрузки катализатора на 1-10 тарелках абсорбера, считая сверху.

Эффективность предлагаемого способа в зависимости от концентрации NC можно проследить из ниже приведенных данных.

9115701А6

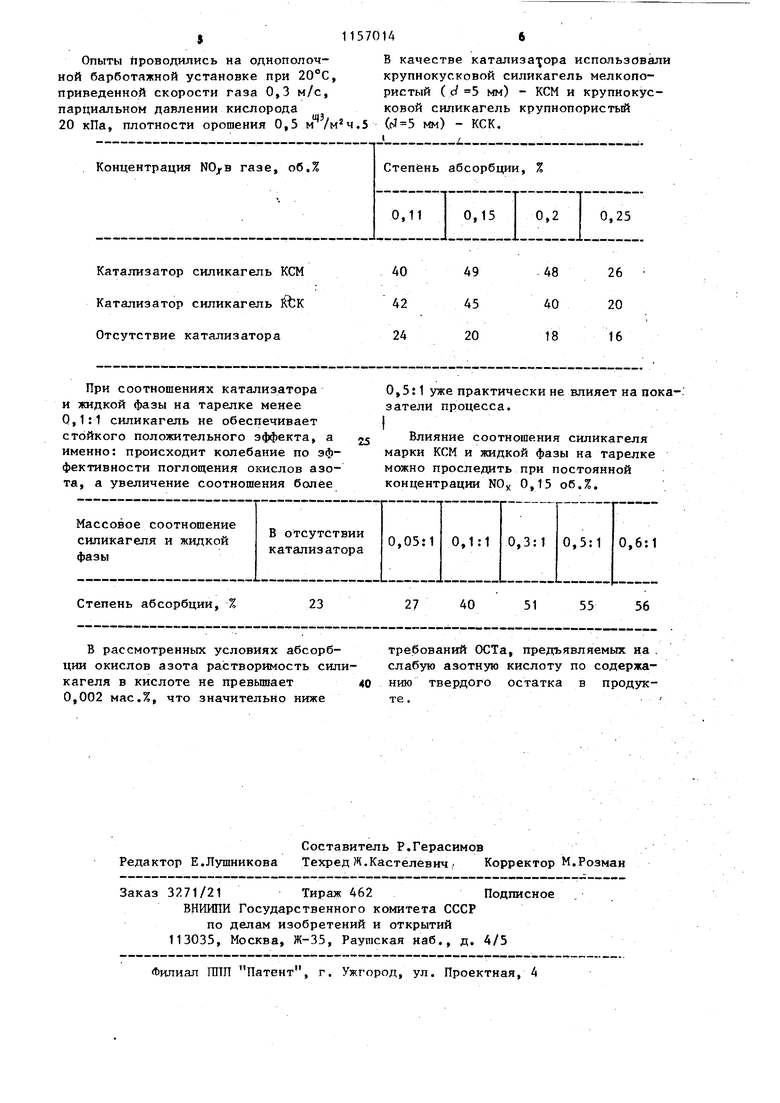

Опыты проводились на однополоч-В качестве катализауора использовали

ной барботажной установке при 20°С,крупнокусковой силикагель мелкопоприведенной скорости газа 0,3 м/с,ристый ( мм) - КСМ и крупнокуспарциальном давлении кислородаковой силикагель крупнопористый

20 кПа, плотности орошения 0,5 м .5( мм) - КСК.

. . ...,

Концентрация NOj.B газе, об.%Степень абсорбции, %

Катализатор силикагель КСМ40 А9 48 26

Катализатор силикагель 45 40 20

Отсутствие катализатора24 20 18 16

При соотношениях катализатора0,5:1 уже практически не влияет на покаи жидкой фазы на тарелке менеезатели процесса.

0,1:1 силикагель не обеспечивает}

стойкого положительного эффекта, а «j Влияние соотношения силикагеля

именно: происходит колебание по эф-марки КСМ и жидкой фазы на тарелке

фективности поглощения окислов азо-можно проследить при постоянной

та, а увеличение соотношения болееконцентрации NOy 0,15 об.%.

Массовое соотношение

силикагеля и жидкой В отсутствииQQ. Q. 0,3:1 0,5:1 0,6:1

,катализатора

Степень абсорбции, % 23 27 40 51 55 56 В рассмотренных условиях абсорбции окислов азота растворимость силикагеля в кислоте не превьшает 40 0,002 мас.%, что значительно ниже

0,11 0,15 0,2 0,25 требований ОСТа, предъявляемых на . слабую азотную кислоту по содержаниш твердого остатка в продукте.

| Атрощенко В.И | |||

| и Каргин С.И | |||

| Технология азотной кислоты,М | |||

| Химия, 1970, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 0 |

|

SU197530A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-23—Публикация

1983-06-13—Подача