11239093

Изобретение относится к способам получения азотной кислоты и касается вопроса интенсификации стадии абсорбции окислов азота.

Цель изобретения - повышение степени абсорбции и чистоты продукта.

Пример 1 (известный) ,, Процесс производства азотной кислоты ведут под давлением 730 кПа. Нитрозный газ после контайтного окисшения аммиака, отделения кислого конденсата охлаждением газа и окисления оксида до диоксида азота подают в абсорбционную колонну диаметром 3,2м, состоящую из 4/ ситчатых тарелок. 10 тарелок сверху колонны имеют отве стия диаметром 4 мм и свободное сечение 10%, на которых находится-по 50 кг силикагеля в соотношении с жидкой фазой 0,25:1, нижни е 37 тарелок имеют отверстия диаметром 2 мм и свободное сечение 5%« Переливы тарелок защищены сеткой из нержавеющей стали для предотвращения переноса силикагеля с тарелки на тарелку. Абсорбер орощается водой в количестве 4720 г.

Концентрация газа на -входе под 10-ю тарелку, считая сверху. Составляет 0,155 об.%, концентрация N0 в отходящем газе 0,018 об.%, производи- тельность агрегата 15,04 т/ч HNOg, степень абсорбции 99,7%, гидравлическое сопротивление -в колонне 49,7 кПа.

Изменение концентрации HNO и газа по тарелкам показано,в табл..

Таблица 1

Продолжение табл.1

Пример 2. Нитрозный газ, полученный аналогично примеру 1, подают в абсорбционную колонну диаметром 3,,2 м, состоящую из 38 сетчатых тарелок, 21 тарелка сверху колонгш имеет отверстия диаметром 4 мм и свободное сечение 10%, на которых в соотношении 0,2:1 находится гранулнро- ванньй сополимер стирола с дивинил- бензолом и трибутилфосфатом с диаметром гранул 5 мм, нижние 17 тарелок имеют отверстия диаметром 2 мм, свободное сечение 5%. Абсорбер орошается водой в количестве 4720 кг/ч. Концентрация газа на входе под 21-ю тарелку, считая сэерху колонны, со- .ставляет 1,1 об.%, а на выходе из колонны 0,016 об.%, производительность агрегата 15,04 т/ч HNO,, сте- пень абсорбции 99,75%, гидравлическое сопротивление в колонне 49,0 кПа. Изменение концентрации HNO и газа по тарелкам показано в табл. 2

45

Таблица 2

Те.релка

Концентрация N0 в .газе под тарелкой об.%

Концентрация HNOj на тарелке, %

6,50 1,10

58,00 10,00

Продолжение табл.2

Экспериментально установлено, что предлагаемый сополимер ускоряет :процесс жидкофазного окисления ,NO(NHO) в NOj за счет концентрирования на своей поверхности NOCHNO), т.е. выступает в качестве катализатог ра, что ведет к повышению степени абсорбции N0;, и соответственно концентрации азотной кислрты по тарелкам колонны, причем в большей мере, чем при использовании силикагеля.Пос0,100,4

0,220,6

18,0 0,47 20,0 0,70

Продолжение табл.2

Показатели по примерам 3-6 О приведены в табл.3.

Таблица 3

леднее подтверждается экперименталь- ными данными, полученными в однополочном барботажном аппарате при , приведенной скорости газа 0,3 м/с, парциальном давлении кислорода 20кПа, плотности орошения 0,5 м /м -ч при Т:Ж . 0,25:1 и диаметре частиц катализатора 5 мм.

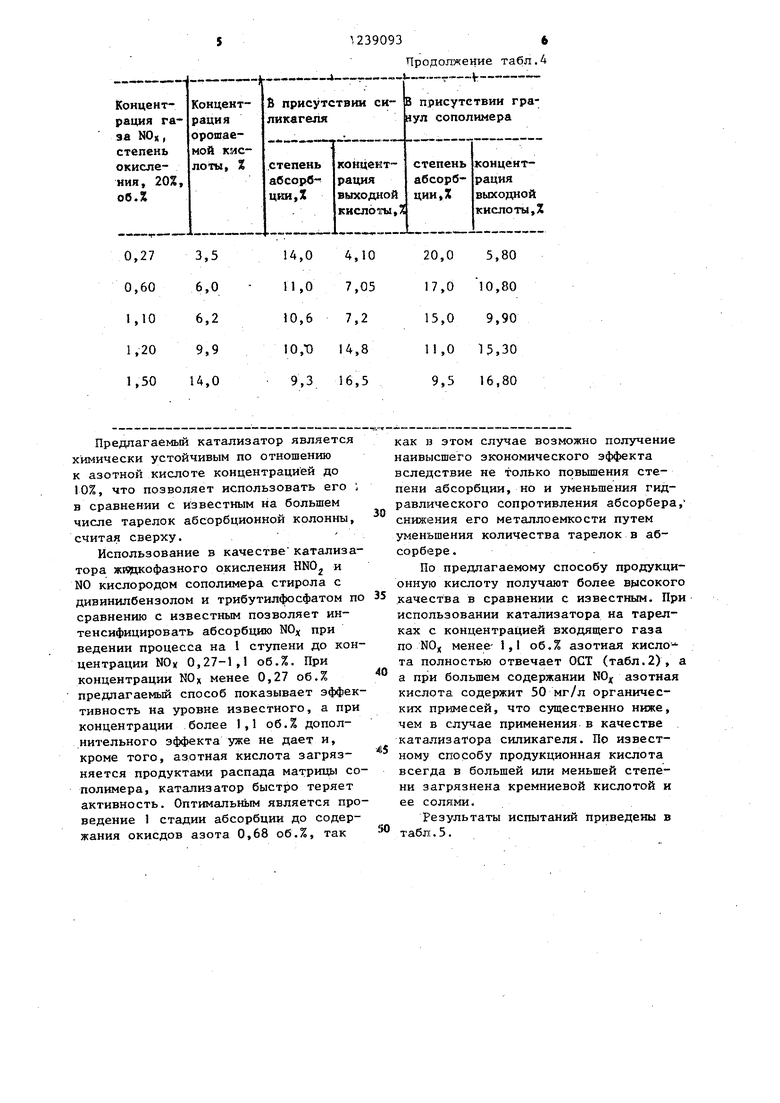

Результаты испытаний даны в табл.4.

Таблица

21,0 0,54 22,0 0,77

Предлагаемьй катализатор является химически устойчивым по отношению к азотной кислоте концентрацией до 10%, что позволяет использовать его i в сравнении с известным на большем числе тарелок абсорбционной колонны, считая сверху.

Использование в качестве катализатора жмдкофазного окисления HNO и N0 кислородом сополимера стирола с дивинилбензолом и трибутилфосфатом по сравнению с известным позволяет интенсифицировать абсорбцию N0; при ведении процесса на 1 ступени до концентрации NOx 0,27-1,1 об.%. При концентрации N0 менее 0,27 об.% предлагаемый способ показывает эффективность на уровне известного, а при концентрации более 1,1 обД дополнительного эффекта уже не дает и, кроме того, азотная кислота загрязняется продуктами распада матрицы сополимера, катализатор быстро теряет активность. Оптимальном является проведение 1 стадии абсорбции до содержания окисдов азота 0,68 об.%, так

Продолжение табл.4

как в этом случае возможно получение наивысшего экономического эффекта вследствие не только повышения степени абсорбции, но и уменьшения гидравлического сопротивления абсорбера, снижения его металлоемкости путем уменьшения количества тарелок в абсорбере .

По предлагаемому способу продукционную кислоту получают более высокого .качества в сравнении с известным. При использовании катализатора на тарелках с концентрацией входящего газа по N0,, менее- 1,1 об.% азотная кисло- та полностью отвечает ОСТ (табл.2), а а при большем содержании NOjj азотная кислота содержит 50 мг/л органических примесей, что существенно ниже, чем в случае применения в качестве катализатора силикагеля. По известному способу продукционная кислота всегда в большей или меньшей степени загрязнена кремниевой кислотой и ее солями.

Результаты испытаний приведены в табл.5.

При соотношении катализатора и жидкой фазы на тарелке 0,1 :1 не достигается устойчивый эффект от применения катализатора, а при Т:Ж 0,3:1 показатели процесса практически не изменяются, что подтверждается примерами.

Редактор Н.Гунько

Составитель Р.Герасимбв

Техред Л.Олейник Корректор Г,Решетник

Заказ 3349/18 Тираж 450Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,А

Таблица 5

Таким образом, в сравнении с известным предлагаемое техническое ре- шение позволяетснизить металлоемкость af5cop6nHOHHoro узла и даетзкономию горесурсов путем интенсификации процесса абсорбции при неизменных Степени использования сырьяи качествапродукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотной кислоты | 1981 |

|

SU1133229A1 |

| Способ получения азотной кислоты | 1983 |

|

SU1157014A1 |

| Способ получения концентрированных оксидов азота | 1984 |

|

SU1224258A1 |

| Способ получения азотной кислоты | 1959 |

|

SU131344A1 |

| Способ переработки оксидов азота в неконцентрированную азотную кислоту | 1989 |

|

SU1668291A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ КОНЦЕНТРАЦИЕЙ 60—70о/^ | 1969 |

|

SU242150A1 |

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| Способ получения концентрированныхОКиСлОВ АзОТА | 1976 |

|

SU831724A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2241663C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2203851C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 0 |

|

SU197530A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения азотной кислоты | 1983 |

|

SU1157014A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-03—Подача