:л Изобретение относится к цветной металлургии, в частности к получени алюминиев1)1х сплавов, и может быть использовано в алюминиевых электролизерах любого типа. В настоящее время одним из важны вопросов является введение в электр лизер легирующих компонентов для получения алюминиевых сплавов. Известен способ получения сплаво на основе алюминия, согласно котором введение легирующих компонентов осу ществляется за счет использования расходуемых штырей, выполненных из сплавов алюминия с другими металлам йапример медью,.марганцем, или из легирующих металлов 3. Однако кроме того, что материалы применяемые в качестве расходуемых штырей, имеют высокую стоимость, при осуществлении этого способа сни жаются технико-Экономические показа тели процесса электролиза в послепусковой период работы электролизер снижается также выход по току и по энергии, уменьшается срок службы электролизера. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения алюминиевых сплавов в электролизере, включающий введение в ; э:1ектролизер тугоплавких соединений легирующих компонентов, например окислов. Добавки вводят на открытую поверхность электролита через окно пробиваемое в корне . Однако известный способ дорог и трудоемок. При его осуществлении в электролизер должны вводиться дорого стоящие, технически чистые окислы или металлы. Снижаются также технико-экономические показатели ,в началь иьй период работы электролизера до образования гарнисажа. Цель изобретения уменьшение рас хода электроэнергии и защита боковых угольных блоков в начальный период работы электролизера. Поставленная цель достигается тем, что согласно способу получения алюминиевых сплавов в электролизере включакщему введение в электролизер тугоплавких соединений легирующих компонентов, на угольные блоки нано сят слой материала, выбранного из группы, содержащей форстерит, бадде пеит или бакор, толщиной, равной 0,2,:)-1,0 толщины бокового угольного 6jri)Ka. Покрытие, выполненное из форстерита, бадделеита или бакора, является источником необходимых легирую- 1ДИХ .чобавок. Так, например, состав бакора, %: ZrO 7 30; до 65. Состав бадделеита, %: ZrO 96,1; SiO 0,7; CaO 0,2; , 0,2; Fe.jO 0,4. Состав форстерита (2MgO-SiOj),%: MgO 50-60; SiO 25-35, Предлагаемый способ позволяет увеличить выход по току вследствие уменьшения потерь тока за счет дополнительной электроизоляции угольных блоков алюминиевых электролизеров. Кроме того, покрытие блоков указанными материалами увеличивает теплоизоляцию, что приводит к уменьшению тепловых потерь при поддержании нормального теплового режима и позволяет снизить напряжение в начальньп период работы электролизера, в результате чего увеличивается выход по энергии. Предлагаемые материалы выполняют роль временной защиты угольных блоков от воздействия, криолито-глиноземного расплава до момента образования постоянного гарнисажа. Толщина слоя указанных материалов равна 0,25-1,0 толщины бокового угольного блока, что соответствует 50 мм200 мм, определяется скоростью растворения их в криолито-глиноземных и алюминиевых расплавах и позволяет получить необходимый объем легирующих компонентов для производства алюминиевых сплавов. Снижение толщины покрытия менее 50 мм приводит к тому, что материал быстро растворяется, а увеличение толщины свыше 200 мм приводит к осложнению технологического процесса, так как уменьшается расстояние борт - анод и происходит чрезмерное усиление теплоизоляции боковых стенок электролизера. Способ опробован в лаборатории ВАМИ в электролизере на силу тока 25А при следующих условиях: плотность тока 2,5 А/см; температура электролита ЭЭОС; криолитовое отношение 3,0. Определяют скорость растворения бакора, форстерита (образцы с размерами 40x15x15 мм) и бадделеита (образцы с диаметром 40 мм и высотой 12 мм), которая составляет для б.акора 2 мм/сут, для форстерита

31

90 fм/cyт, скорость растгчореиия паддёлеита составляет более 100 мм/сут.

Проведенные расчеты показывают, что при растворении бакора в злектролитической ячейке в зависимости от количества расплавленного металла и времени проведения опыта пол-учается сплав с содержанием циркония 0,62,2%. В том случае, когда испытывают образцы из форстерита, получают сплавы на основе алюминия с содержанием магния 13 - 34% и с содержанием кремния 6-142.

Аналогичные расчеты, проведенные для промышленного электролизера типа С-8БМ с защитным покрытием, выполненным из бакора, показывают, что в зависимости от метода обжига и пуска, когда количество расплавленного алюминия может колебаться от 500 до 5000 кг в течение первых суток и далее до образования настылей получается сплав с содержанием циркония от 0,5 до 5%. Соответственно применение форстерита на серийных электролизерах позволяет получать алюминиевые сплавы с содержанием магния до 11% и кремния до 7%, так как при большем содержании магния происходит снижение температуры плаления и начинает образовываться на/O/l ,-4

(:тыл1, котсфая препятствует дальнейшему рчстнорению материала.

Баддёлеит отличается высокой скоростью растворения в криолито-глино5 земных расплавах и поэтому при использовании этого MaTepi-iana, как источника получения лигатур на основе алюминия в промьппленных ваннах, при обжиге на металле, когда в электролизере в течение первых суток после пуска находится 5 т металла, за один час работы возможно получить сплав с содержанием циркония 1,1%. При наличии 500 кг алюминия в электролизере, когда агрегат обжигается пламенным нагревом и пуск производится на электролите, за час эксплуатации получают лигатуру с содержанием циркония до 10%.

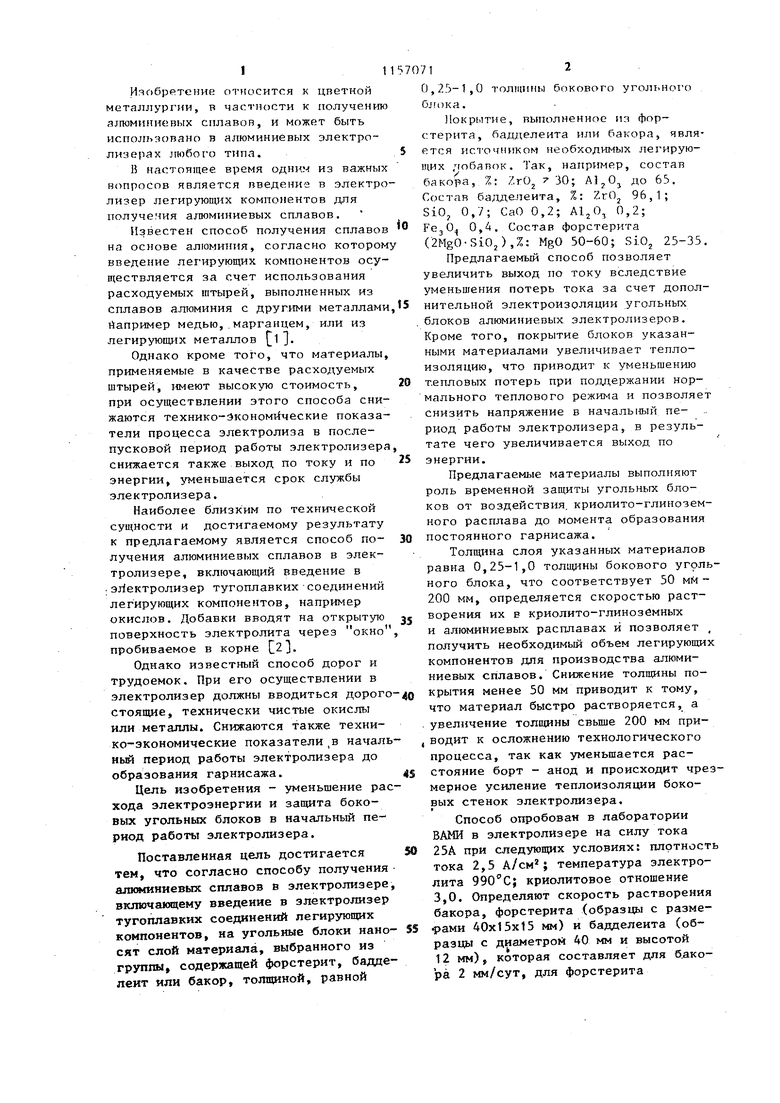

П р и м е р. ria электролизере ЛОЗ ВАМИ мощностью 6 кА была смонтирована баковая угольная фу еровка толщиной 200 мм с защитным покрытием из форстерита, бадделеита и бакора толщиной 40 - 250 мм (0,2 - If25 толщины боковой футеровки). По окончании обжига в электролизер эаливают 0,2 т алюминия.

Результаты исследования поведвнй футеровки угольных блоков с покрытием в процессе работы электролизера приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения подины алюминиевого электролизера | 1983 |

|

SU1135811A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2001 |

|

RU2222641C2 |

| Футеровка катодной части алюминиевого электролизера | 1986 |

|

SU1331906A1 |

| СПОСОБ ЗАЩИТЫ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401886C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| СПОСОБ МОНТАЖА БОКОВОЙ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270887C2 |

| СУСПЕНЗИЯ, УГЛЕРОДСОДЕРЖАЩИЙ КОМПОНЕНТ ЯЧЕЙКИ, СПОСОБ НАНЕСЕНИЯ ОГНЕУПОРНОГО БОРИДА, СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОНЕНТА, МАССА УГЛЕРОДСОДЕРЖАЩЕГО КОМПОНЕНТА, КОМПОНЕНТ ЭЛЕКТРОХИМИЧЕСКОЙ ЯЧЕЙКИ, СПОСОБ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ К ОКИСЛЕНИЮ, ЯЧЕЙКА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ И ИСПОЛЬЗОВАНИЕ ЯЧЕЙКИ | 1993 |

|

RU2135643C1 |

| ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ИНЕРТНЫМИ АНОДАМИ | 2012 |

|

RU2544727C1 |

СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ В ЭЛЕКТРОЛИЗЕРЕ, включающий введение в электролизер тугоплавких соединений легирующих компонентов, отличающийся тем, что, с целью уменьшения расхода электроэнергии и защиты боковых угольных блоков в начальный период работы электролизера, на угольные блоки наносят слой материала, выб1 анного иэ группы, содержащей форстерит, баддблеит или бакор толщиной равной 0,251,0 толщины бокового угольного блока. сл

40 SO

ит

too

2fH)

250

«О

нт

50 100 200 250

,

4050

1ею

200 250

It

e-J

I 2Я 56 5,8 -7

,6 6.5 6-7 7.« .2

le.t9

-7

O.S360

-7 0,9 Kt t-1

t.i984 «-7

a.1992 5 115707 ; Из полученных результатов следует, что слой материала толщиной 50 - 200 мм (0,25-1,0 толщины баковой футеровки) является достаточным дпя за1циты угольных блоков, позволя-5 ет вводить легирующие компоненты и стабильно вести технологический процесс А4 пониженном рабочем напряжеНИИ за счет исключения утечбк тока через бор1ч вую футеровку электролизера.1 / Увеличение толщины покрытия больте QO мм нецелесообразно, так как 1 нарушает, конструктивные особенности электролизера (уменьшается расстояние борт-анод), что делает невозможным качественное проведение технологических операций по обслуживанию агрегата. Кроме того, чрезмерное увеличение теплоизоляции боковых стенок также нежелательно. Экономический эффект от использования изобретения составит около 52 тыс, руб на цех электролизера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГОАЛЮМИНИЯ | 0 |

|

SU201663A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология легких сплавов | |||

| Бюл | |||

| ВИЛСа, 1976, № 2, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-05-23—Публикация

1982-09-02—Подача