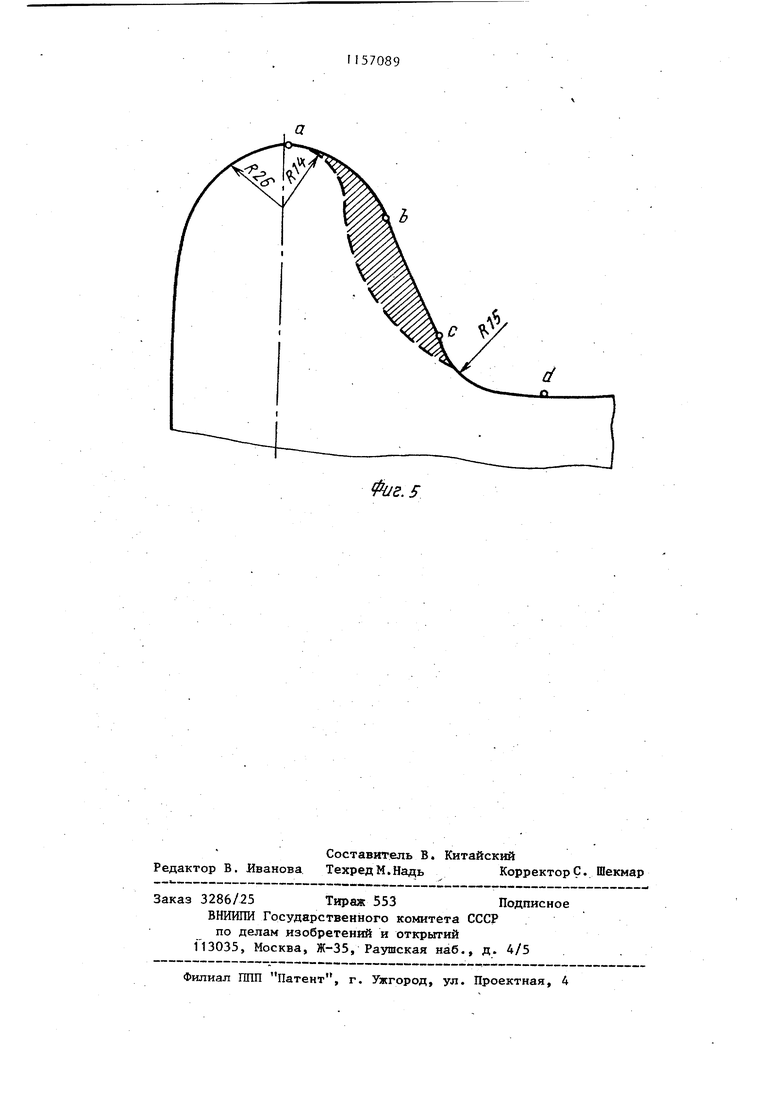

Изобретение относится к железно дорожному транспорту, преимуществе к тяговому и грузовому составу магистрального и промьплленного транс порта. Известен способ термомеханическ обработки поверхностей, при котором поверхность подвергают операции выглаживания путем пластического деформирования специальны - инструментом и наклепу, при этом с целью интенсификации процесса выглаживания и увеличения упрочненного слоя инструменту придают сложное движение относительно обрабатываемой поверхности Q . Однако технологический процесс данного способа не содержит операции удаления шлаковой корки, кроме того, схема движения упрочняющего инструмента практически неосуществима. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ восстановления изношенных цилиндрических деталей путем наплавки с одновременной обработкой наплавленной поверхности накатными роликами По известному способу процесс напла ки совмещается с обработкой двумя н катными роликами наплавляемой поверхности. С целью улучшения физико-механических свойств и снижения шероховатости поверхности обкатка производится диаметрально противоположньми роликами, смещенньми на шаг наплавки и перемещающимися вдоль продольной оси детали При этом усилие давления первого по ходу ролика больше второго . Известному способу присущи следующие недостатки: глубина наклепа стали от накатки не превьштает 0,81,2 мм, твердость возрастает не более чем на 25-30%,. что совершенно недостаточно, кроме того, согласно способу не производится термическая обработка. Целью изобретения является новышение долговечности -колес. Поставленная цель достигается тем, что согласно способу восстановления деталей преимущественно железнодорожных колес.,включающему наплавку изношенной части, удаление шлака с одновременной механической обработкой наплавленной поверхности после наплавки осуществляют охлаждение, затем при достижении наплавленным металлом 550-580°С производят механическую обработку поверхности прямолинейного участка профиля гребня, а после дост.ижения наплавленной поверхностью 200-250С производят механическую обработку криволинейного участка профиля гребня. Сущность предлагаемого способа заключается в наплавке порошковой марганцовистой проволокой двухэлектродным методом. Для формирования наплавленного слоя электроды смещены в поперечном направлении. Режимы наплавки подобраны так, чтобы слой формировался за один оборот -колеса. Технологические операции закалки и механической обработки далее осуществляют параллельно. Закалка аустег нитной стали начнется с 900-950 С и скорость охлаждения должна обеспечивать формирование аустенитной структуры без вьщеления избыточной фазы в виде карбидов в межкристаллитных промежутках. На первом этапе необходимую скорость охлаждения обеспечивает интенсивный теплоотвод в массу колеса, а затем - охладитель, работающий на сжатом воздухе давлением 600 кПа с температурой , Первое сопло охладителя отстоит от наплавочной головки на расстоянии 100 мм. За время поворота колеса на это расстояние шлак защищает ванну от кислорода воздуха и одновременно успевает пропустить газы из ванны. Теперь охлаявдение основного и присадочного металла идет за счет конвенкции в ок ружающую среду, .роглощения тепла массой колеса и обдува охлаждающим устройством. Все это обеспечивает необходимую скорость охлаждения. Интенсивное охлаждение обдувом объясняется также необходимостью снижения общего тепповложения, так как в зоне термического влияния необходимо формирование такой структуры, которая препятствовала бы появлению мартенситных и других образований, повьщ1ающих внутренние напряжения. Эти напряжения, складываясь с механическими напряжениями от горячей посадки бандажа на центр колеса, могут превысить предел прочности бандажа, что совершенно недопустимо. Охлаждение длится далее непрерыв но, что обеспечивает получение стабильной аустенитной структуры. Далее следует очистка от шлака, имеющаяся своей целью обнажение наплавленного металла для повышения теплоотдачи в окружающую среду, и удаление его частиц с твердостью 70-75 HRC перед выглаживанием и накл пом. Этой мерой предупреждают насыщение рабочей поверхности в пластич ком состоянии абразивными частицами и, как следствие, интенсивный износ боковой грани головки .рельса. Очистку производят специальной коро кой, одетой на боек пневмодинамического инструмента. Бойку с коронкой сообщают возвратно-поступательное движение по нормали к наплавлен му слою. В сочетании с вращательным движением колеса боек описьтает сину соиду, что полностью обеспечивает, фронт очистки. Эту технологическую операцию производят при температуре металла 550-58О С. Оцтимальной можн считать температуру 560°С. При этом шероховатостьповерхности снижается с Сглаживанию и частичному наклепу подвергают прямолиleny г нейную часть профиля гребня,какнаибо лее подверженную износу. Частично сглаженную и наклепанную поверхность продолжают интенсивно охлаждать и при 200-250 С подвергают окончательному сглаживанию и наклепу пневм динамическим инструментом при помощи бойка, рабочая поверхность которого имеет форму, соответствующую очертанию поверхности гребня. Температура, при которой завершается обработка (оптимальное значение ZSO обосновьтается следующими соображени ми. При указанной температуре аустенит обладает большим запасом устойчи вости, поэтому опасности вьтадения карбидов по границам зерен нет. Даль нейшее охлаждение существенного влияния на структуру не оказывает. Повышение твердости при наклепе рассматривается как следствие блокирования отдельных зерен аустенита в результате сдвигов по плоскостям скольжения. Для повьшгения эффективности процесса наклепа между бойком и гребнем создается зазор 0,25 Д (Д - диаметр бойка), что определяет ударное усилие около 245 Н. Одновременно с нак лепом происходит дальнейшее сг.т1аживание поверхности до шероховатости ,чтр удовлетворяет требованиям эксплуатации и исключает дальнейшую механическую обработку обточкой. При таком динамическом воздействии обеспечивается глубина наклепанного слоя около 2,0 мм. В эксплуатации наклепанный слой непрерывно самовосстанавливается под воздействием усилий смятия порядка 36002400 МПа, возникающих при вписывании колесной пары в кривой участок пути. Предлагаемому способу присуши еле дующие существенные признаки: двухэлектродная наплавка гребня, закалка наплавленного слоя, раздельное сглаживание шероховатости с одновременным упрочнением наклепом и формирование рабочей поверхности гребня. Восстановление наплавкой производится за один проход, выполняют закалку с последующим отпуском, наклеп совмещают с вьп лаживанием поверхности, одновременно восстановленной поверхности придается необходимая геометрическая форма. Закалка дает возможность проявить аустенитной стали свойства самоупрочнения в эксплуатации, динамический наклеп снижает интенсивность износа в начальный период, а придание формы исключает механическую обработку. На фиг. 1 изображен боек с ударой поверхностью, соответствукяцей онечной форме обрабатьгеаемого элеента на фиг. 2 - графики глубины прочнения маргаовистой стали в ависимости от способа пластичесой деформацииi на фиг. 3 - графии, показывающие давление в контактер рямолинейная часть гребня - боковая рань головки рельса; на фиг. А -олесо в процессе наплавки и обраотки (в нижней части представлена ривая совмещенного движения бойка вращанщегося колеса в процессе очитки от шлака и наклепа); на фиг. 5 скиз профиля наплавляемого гребня указанием характерных участков его оверхности., Пример. Технологическая хема восстановления: освидетельствоание колесной пары и установка ее на 51 стенд - кантователь, наплавка изношенной части гребня аустенитной сталью, закалка наплавленного слоя, очистка его от шлака, механическая : обработка первой ступени, продолжение термической обработки, механическая обработка второй ступени, повторение цикпа для второго колеса. Освидетельствование выполняют в соответствии с требованиями инструктивных указаний с целью выявления пр годности колесной пары для восстановления по существующей технологии Наплавку производят.на спедиально стенде-кантователе порошковой проволокой с содержанием 13,0% Мп и 0,6% с соблюдением следующих режимов: период вращения колеса 15 мин/об.,ток дуги 280 А , напряжение на дуге 24 В флюс АН 20 С. Соблюдение режимов обеспечивает восстановление за один оборот колеса. Наплавку ведут специальной головкой 1 многоэлектродным методом (фиг. 4, поз. 1). На расстоянии 100 мм от поз. 1 (через 1,5-2,0 мкм после наплавки) начинают интенсивное охлаждение зоны наплавленного металла охлаждающим устройством 2. Охлаждение ведут с целью повьппения интенсивности теплоотвода, тем самым способствуя закал ке наплавленного металла и облегчая удаление шлака. Операцию охлаждерия ведут непрерывно на длине 600 мм (по бандажу). На поз.11 производят удаление шлака и сглаживание неровностей наплавленного металла на прямолинейном участке профиля гребня.(е-с ,фиг. 5). Эту операцию производят при 550-580 Оптимальной по произв.одственным условиям является температура . Такой интервал температур обосновыва ется следующими соображениями: в это момент возможна качественная очистка наплавленного металла от шлака при указанной температуре металл: еще сохраняет гшастические свойства, необходимые для сглаживания неровностей поверхности наклепом до шерохоRZ ао ватости . При более высокой температуре еще полностью не закончился процесс кристаллизашп, а удаление шлака полностью практически невозможно. При температуре ниже 550 С пластические свойства металла ухудшаются, что затрудняет обработку наплавленной поверхности (ft-c , фиг. 5). Одновременное сглаживание всей наплавленной поверхности не представляется возможным по условиям размещения коронки на бойке. Параллельно происходит частичный наклеп поверхности. Боек с плоской ударной частью движения перпендикулярно наплавленному слою и разрушает шлак в месте ослабленного сечения. В результате сложения вращательного движения колеса и возвратнопоступательного инструмента последний оставляет на наплавленной поверхности след, форма которого может быть описана уравнением 11 Sin ( I X - путь, пройденный колесом,мм i - время движения инструмента за один цикл. Наклеп на этой позиции не производят, так как при высокой температуре он не сохраняет в полной мере своих свойств. Кроме того, значительные ударные усилия, порядка 245 Н, могут привести к нежелательному явлению выпадения . карбидов по границам зерен. Сглаживание же способствует вьщелению карбидов по телу зерен, что упрочняет металл. На til позиции ударами бойка с криволинейной рабочей поверхностью (фиг. 1).соответствующей профилю гребня (фиг. 5), производят выглаживание с наклепом участка вершины .гребня в- с и частично выкружки c-d. Эту технологическую операцию выполняют в интервале 200-250°С. Оптимальное ее значение 230С. Этот интервал температур обосновывается следующими .соображениями. Интенсивное охлаждение, продолжающееся до 111 позиции, необходимо для выполнения процесса закалки с тем, чтобы углерод полностью сохранился в твердом растворе, а аустенитная структура стабилизировалась полностью. На 111 позиции происходит окончательное выглаживание поверхности до шероховатости , наклеп и окончательное формирование рабочего профиля, который можно описать экспонентой f где Ъ 0,81 и с 12,68. Далее следует самоотпуск обработанного участка профиля. В такой технологической последовательности происходят наплавка и термомеханическая обработка всей поверхности гребня. После завершения колесом полного оборота колесную пару снимают и пов торяют процесс восстановления для противоположного колеса. В результате применения такого способа полностью восстанавливают профиль и размеры гребня, а наклонный слой преобретает твердость 40 HRC на глубине до 2,0 мм (фиг.2) Сравнение эксплуатационных свойс предлагаемого способа с известным дает возможность провести качественную оценку технико-экономическог преимущества. Применение раздельной дву ссту|пенчатой пластической деформации наплавленного металла обеспечивает удовлетворительйую шероховатость без механической обработки, снижает интенсивность износа в период обработки, формирует рабочую поверх ность гребня (кривая tsi - eJ , фиг. 7 и обеспечивает наименьший его износ значительно повьшает производительность технологического.процесса, создает экономию высоколегированног наплавочного металла и дефицитного титано-вольфрамового режущего инстру- j мента, железнодорожному колесу придаются новые свойства,что повышает его долговечность и обеспечивает заданный ресурс. Кроме того, предлагаемьй способ повьппает долговечность колесных пар, улучшает условия эксплуатации подвижного состава, повьшает производительность труда ремонтных и локомотивных бригад, упрощает технологический процесс, создает предпосылки для улучшения условий труда на производственных участках, снижает дефицит металлореж тцего инструмента, способствует созданию нормальных условий труда, обеспечивает ритмичность производства. , Наплавляемый металл при испытаниях в лабораторных условиях и в эксплуатации способен хорошо самоупрочняться и имеет высокую износостойкость. Автоматическая наплавка на наклонном стенде-кантователе обеспечивает хорошее формирование наплавленного слоя и низкую его шероховатость . Пневматические инструменты созданы на базе пневматических молотков и развивают необходимые ударные усилия. Эффективность предлагаемого способа подтверждается результатами испытаний: интенсивность износа восстановленного гребня в установившемся периоде работы составляет 0,25 мм/ч, для новых бандажей этот показатель равен 1,5 мм/мес.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ОБОДА КОЛЕСА РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2487001C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ КАТАНИЯ | 1997 |

|

RU2143962C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ НОЖЕЙ СЛОЖНОГО ПРОФИЛЯ СБОРНЫХ ФАСОННЫХ ФРЕЗ ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 1998 |

|

RU2140346C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ТРАМВАЙНОГО РЕЛЬСА | 2016 |

|

RU2624752C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| Способ восстановления поверхностей катания железнодорожных колес колесных пар | 2017 |

|

RU2651844C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2186668C2 |

СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ преимущественно железно/ ./ дорожных колес, включающий наплавку изношенной части, удаление шлака с одновременной механической обработ- i кой наплавленной поверхности и охлаждение, отлич ающийся тем, что, с целью повышения долговечности колес, после наплавки осуществляют охлаждение до достижения наплавленным металлом 550-580 С производят механическую обработку поверхности прямолинейного участка профиля гребня, а после достижения наплавленной поверхностью 200-250 С производят механическую обработку криволинейного участка профиля гребня. ,

2,f f,ff 7,f ЩО J2,f Расстоя/(ие от noffeflxvocffff/, мм Фиг. Z

Л 3800

I 2800

I

с

I

2000 ts

Прямолинейная vacmb

Ш Ж Ж Ж Л Продолжительность работы, мес

Фиг.З

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ УПРОЧНЕНИЯ И ВЫГЛАЖИВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ | 0 |

|

SU272342A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-23—Публикация

1984-03-19—Подача