Изобретение относится к области технологии ремонта металлорежущего инструмента сложного фасонного профиля и может быть использовано, в частности, для восстановления рабочих поверхностей ножей сложного профиля сборных фасонных фрез для обточки колесных пар железнодорожного транспорта.

Известны способы восстановления дефектных мест путем наплавки на плоской поверхности [1] и на цилиндрической наружной поверхности [2].

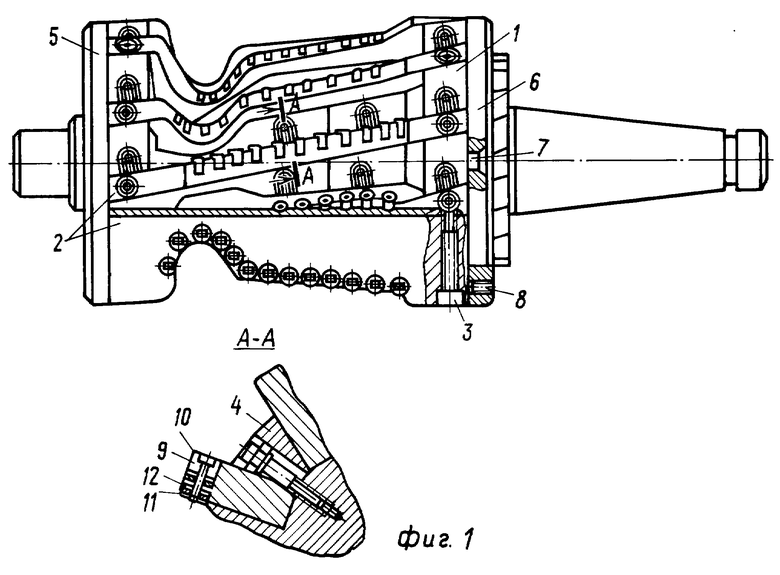

Близкого технического решения не найдено, так как ножи сборных фасонных фрез имеют сложный профиль и восстановлению подлежат как наружные, так и внутренние фасонные поверхности, при этом необходимо к тому же сохранить профиль и определенный угол наклона посадочных гнезд под режущие пластины относительно базовых опорных поверхностей ножа из-за специфики обработки колесных пар: фрезы работают в комплекте из двух штук - правой и левой, одновременно обрабатывая оба колеса колесной пары, к профилю которых предъявляются очень жесткие требования [3], что в свою очередь определяет жесткие требования к самим фрезам, так как каждая точка профиля колеса обрабатывается одной только режущей пластиной. По конструкции правая и левая фрезы аналогичны и состоят (рис.1) из корпуса 1, в пазах которого крепятся ножи 2 с помощью винтов 3 и сухарей 4, при этом торец ножа со стороны гребня должен быть прижат к базовому кольцу 5 винтом 8, что обеспечивает их точную базировку в корпусе. Левое кольцо 5 и правое кольцо 6 крепятся к корпусу винтами 7. Режущими элементами фрезы являются твердосплавные чашечные пластины 9, которые вставляются в посадочные гнезда ножей и крепятся в них при помощи винтов и гаек 10. Между гайкой и ножом устанавливается пружинная шайба 11 и компенсационные шайбы 12 различной толщины, с помощью которых достигается необходимая точность расположения пластин при отладке фрез на профиль колеса.

Причин выхода из строя фасонных фрез несколько:

- работа хотя бы с одной незакрепленной режущей пластиной;

- истирание передней рабочей поверхности ножа стружкой в процессе резания, в результате зев гнезда увеличивается и режущая пластина плохо удерживается в гнезде;

- из-за неисправностей в системах домкратов и пинолей колесно-фрезерного станка, из-за чего может произойти самопроизвольное опускание колесной пары на фасонные фрезы;

- из-за нарушения режимов резания.

Из-за этих причин, как правило, выходят из строя ножи фрез. Каждая фреза имеет по 10 ножей со 126 режущими пластинами и соответственно со 126 посадочными гнездами, расположенными в шахматном порядке относительно корпуса колеса, так как каждая точка профиля колеса формируется только одной режущей пластиной. Ножи устанавливаются в пазы корпуса в строго определенном порядке и маркируются с соответствующими им пазами одинаковыми номерами, т.е. конструкция каждого ножа строго индивидуальна. Изношенный комплект фрез отсылается на завод-изготовитель, где негодные ножи заменяются новыми соответствующих номеров, а снятые ножи идут в металлолом. Норма расхода металла на изготовление одного ножа порядка 4,5 кг, из строя, как правило, выходит до 80% ножей, что требует около 100 кг металла на замену ножей для одного комплекта фрез. К тому же при изготовлении ножей используется сложное дорогостоящее оборудование: координатно-расточные станки и обрабатывающие центры с программным управлением.

Задачей изобретения является многократное восстановление полной работоспособности вышедшего из строя комплекта фрез без применения дорогостоящего сложного оборудования и дополнительного расхода металла, что позволит производить ремонт фрез на месте эксплуатации и ликвидирует простой колесно-фрезерных станков из-за поломки фрез.

Поставленная задача достигается тем, что производится восстановление рабочих поверхностей ножей сложного профиля сборных фасонных фрез, заключающиеся в том, что путем наплавки ликвидируются все дефекты ножей фрез.

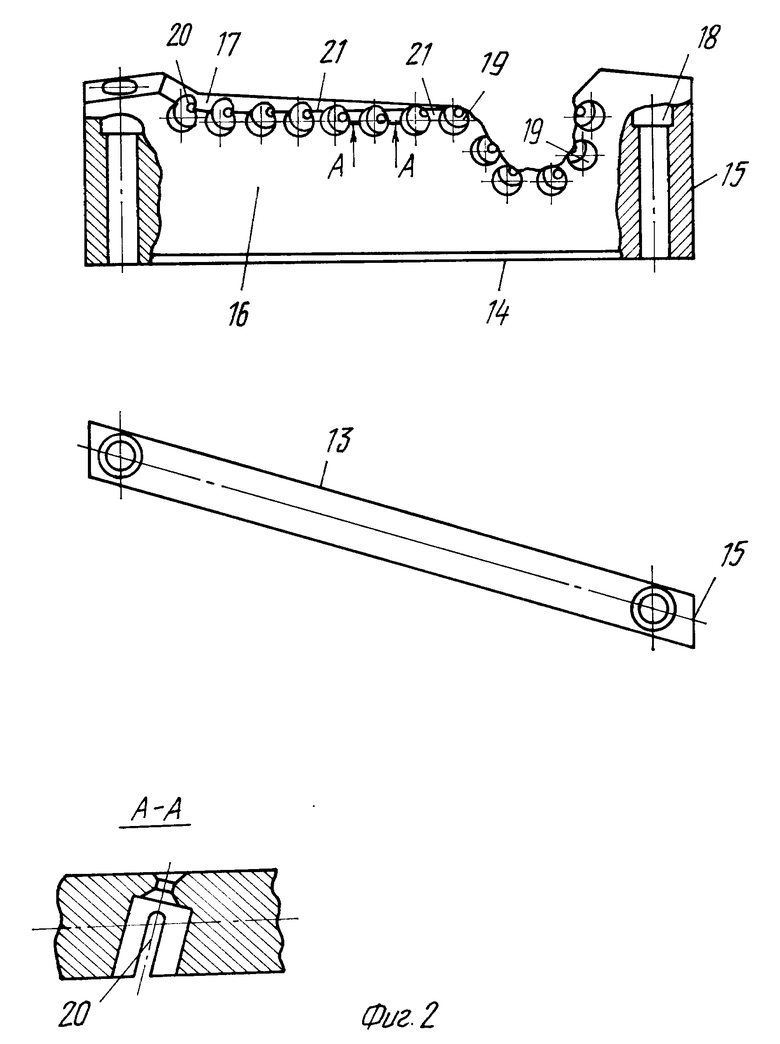

Нож фрезы (рис.2) представляет из себя тело сложной формы с габаритами 256х73х20 мм. Поверхности 13-15 являются опорными, поверхность 16 передней рабочей, а поверхность 17 повторяет профиль обрабатываемого колеса и называется профильной. На ноже расположено тринадцать цилиндрических посадочных гнезд 19 с различными координатами, зевом 20 и перемычками 21. В процессе резания происходит истирание рабочих поверхностей ножа в области расположения посадочных гнезд стружкой, попадавшей между ножом и колесной парой. Кроме того, ослабление крепления режущей пластины может привести к разрыву зева посадочного гнезда и повреждению перемычек между гнездами. Таким образом под рабочими поверхностями ножа считаются передняя, профильная и внутренняя поверхность посадочных гнезд и перемычки между гнездами.

Осуществление заявляемого способа производится путем выполнения следующих технологических операций: после наружной очистки фрез производится полная разработка фрез со снятием ножей. Ножи освобождаются от оставшихся режущих пластин, а имеющиеся на ножах забоины, вмятины и другие повреждения защищается до живого металла, также производится ревизия и зачистка посадочных гнезд. В первую очередь проводится наплавка внутренних поверхностей посадочных гнезд, с последующей зачисткой их и калибровкой. Затем в посадочные гнезда вставляются технологические вставки из материала, не обладающего адгезией к наплавляемым металлам, и наплавляются перемычки между гнездами с частичным оплавлением зева посадочного гнезда и далее формируется передняя поверхность. Затем ножи закрепляются на корпусе фрезы и на токарном станке по копиру наплавляемого металла с профильной поверхности ножей. Затем на ножах, снятых с корпуса фрезы, калибруются посадочные гнезда со вскрытием зева посадочного гнезда. Далее фреза собирается и налаживается на профиль колеса.

Использование заявляемого изобретения позволит сэкономить время и средства, так как восстановление ножей фрез заявляемым способом не требует сложного дорогостоящего оборудования и может производиться на месте эксплуатации - отпадает пересылка на завод-изготовитель. На каждом восстановленном комплекте фрез экономится около 100 кг металла. Кроме этого, в процессе эксплуатации восстановленных фрез предлагаемым способом выяснилось, что ножи после восстановления более долговечны в эксплуатации, так как на рабочих поверхностях фрез под наплавленным слоем металла сохраняется поверхностный наклеп, полученный при процессе резания.

Литература:

1. Авторское свидетельство СССР N 1488175, 08.04.86 г.

2. Авторское свидетельство СССР N 1416267, 18.10.84.

Инструкция ЦТ/4351 по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм,МПС, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАСОННОГО ФРЕЗЕРОВАНИЯ | 2004 |

|

RU2269397C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ФРЕЗЫ | 2004 |

|

RU2270078C1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 2022 |

|

RU2809615C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| СБОРНАЯ ФАСОННАЯ ФРЕЗА | 2010 |

|

RU2454301C1 |

| Сборная фасонная фреза для обработки профиля железнодорожных колес | 2020 |

|

RU2746204C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СБОРНАЯ ТОРЦОВАЯ ФРЕЗА | 2011 |

|

RU2482941C2 |

| Способ ремонта прокатных валков | 1990 |

|

SU1722762A1 |

Изобретение может быть использовано для восстановления рабочих поверхностей ножей сложного профиля сборных фасонных фрез для обточки колесных пар на железнодорожном транспорте. Ножи фрез с дефектами после предварительной подготовки подвергают наплавке присадочным металлом. Первоначально наплавляют внутренние поверхности посадочных гнезд под режущие пластины. Заполняют гнезда технологическими вставками из материала, не обладающего адгезией к наплавляемому металлу. Наплавляют перемычки между гнездами и переднюю поверхность ножа. Производят дальнейшую механическую обработку наплавленных рабочих поверхностей ножей, установленных на корпус фрезы. При этом формируют требуемый фасонный профиль и калибруют посадочные гнезда под режущие пластины. Способ обеспечивает многоразовое восстановление работоспособности фасонных фрез без применения дорогостоящего оборудования. Позволяет производить ремонт на месте эксплуатации фрез. 2 ил.

Способ восстановления рабочих поверхностей ножей сложного профиля сборных фасонных фрез для обточки колесных пар железнодорожного транспорта, отличающийся тем, что производят предварительную подготовку дефектных мест рабочих поверхностей ножей, наплавляют присадочным металлом внутренние поверхности посадочных гнезд под режущие пластины, заполняют гнезда технологическими вставками из материала, не обладающего адгезией к наплавляемому металлу, затем наплавляют перемычки между посадочными гнездами с частичным оплавлением зева гнезда и формированием наплавкой передней поверхности ножа, после чего осуществляют механическую обработку наплавленных рабочих поверхностей ножей, установленных на корпус фрезы, с формированием требуемого фасонного профиля и последующую калибровку посадочных гнезд под режущие пластины.

| Способ изготовления литого многолезвийного инструмента | 1949 |

|

SU96560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 0 |

|

SU316541A1 |

| Способ восстановления цилиндрического режущего инструмента | 1980 |

|

SU903060A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

| US 3768287 A, 30.10.73 | |||

| US 4337562 A, 06.07.82. | |||

Авторы

Даты

1999-10-27—Публикация

1998-10-19—Подача