Изобретение относится к технике восстановления наплавкой изношенных деталей, к области упрочнения поверхностного слоя и сглаживания его неровностей, которые широко применяются во многих отраслях промышленности и, в частности, на ремонтных заводах.

Наиболее близким по технической сущности является способ восстановления изношенных цилиндрических деталей (Описание изобретения АС 513802, М. Кл. В 23 К 9/04. Способ восстановления изношенных цилиндрических деталей) путем наплавки с одновременной обработкой накатными роликами наплавляемой поверхности и удалением шлаковой корки заключается в том, что обработку производят двумя накатными роликами, расположенными с диаметрально противоположных сторон наплавляемой детали, смещенными друг относительно друга на шаг наплавки и перемещающимися вдоль продольной оси детали, при этом усилие первого по ходу ролика больше усилия давления второго ролика.

Недостатком этого способа является низкая чистота наплавленной поверхности, в результате чего необходимо оставлять большой припуск на последующую механическую обработку; относительно малая (до HRC 30) твердость наплавленного слоя, в большинстве случаев исключающая возможность использования наплавленных деталей.

Причина этих недостатков - малая зона пластической деформации наплавленного слоя из-за быстрого остывания металла, необходимость использования отдельного шлакоудаляющего приспособления, а также то, что в процессе наклепа и сглаживания неровностей металла участвует относительно небольшой участок рабочей поверхности ролика из-за его малой частоты вращения, равной частоте вращения наплавляемой детали.

Изобретение направлено на повышение твердости наплавленного слоя и чистоты наплавленного слоя, уменьшения или ликвидации припуска на механическую обработку, снижение трудоемкости и временных затрат при выполнении операций за счет совмещения процессов наплавки, наклепа и удаления шлаковой корки.

Решение поставленной задачи достигается тем, что в известном способе восстановления изношенных поверхностей цилиндрических деталей, включающем наплавку под слоем флюса с одновременной обработкой наплавляемой поверхности и удалением шлаковой корки двумя накатными роликами, расположенными с диаметрально противоположных сторон обрабатываемой детали со смещением друг относительно друга на шаг наплавки, путем их перемещения вдоль продольной оси детали с приложением усилия первого ролика большим усилия второго, согласно заявленному изобретению накатные ролики принудительно вращают с частотой 120-2400 мин-1, при этом плоскости вращения роликов пересекают под углом 30-160o по линии, пересекающей под прямым углом ось вращения детали.

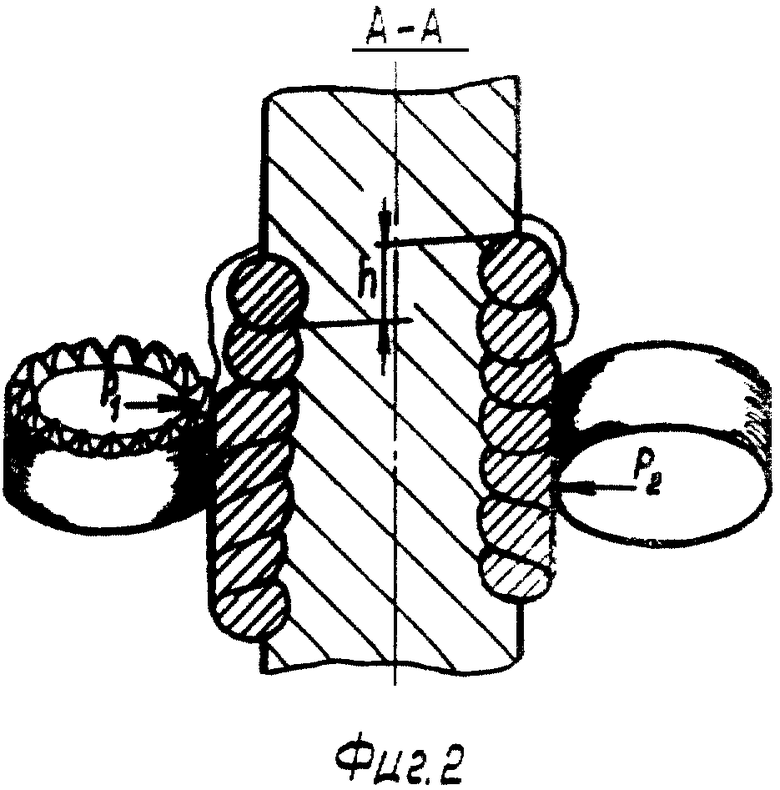

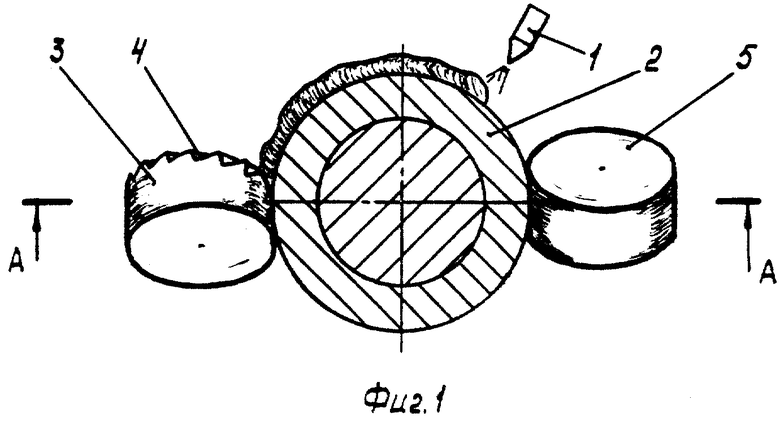

На фиг.1 показана схема предлагаемого способа. На фиг.2 - разрез по А-А на фиг. 1. На фиг.3 показано действие возникающих сил - осевой Fa, окружной Ft и радиальной Fr.

Согласно способу наплавляемый валик 2 обжимается первым по ходу перемещения.

Наплавляемый валик 2 обжимается первым по ходу перемещения управляющим роликом 3 с усилием Р1, необходимым для наклепа наплавленного металла на заданную глубину; при этом под воздействием осевой силы Fa, возникающей в результате того, что ролики расположены под углом β к оси вращения детали, происходит срезание шлаковой корки режущей кромкой 4.

Так как окружная сила Ft действует не перпендикулярно оси вращения детали, а под углом β, то под ее действием происходит более плотная деформация валиков наплавляемого металла, находящегося в горячем пластичном состоянии, а также некоторое "намазывание" верхнего слоя наплавленного металла каждого последующего валика на предыдущий. При принудительном вращении роликов от привода с частотой 120-2400 мин-1 и изменении угла поворота роликов относительно оси вращения детали на величину 15-80o (относительно друг друга - на угол γ = 180°-2β, γ = (30-160)°) обеспечивается практически полное заполнение промежутков между наплавляемыми витками, а также наклеп металла не только в поперечном (радиальном) направлении, но и в продольном (осевом) под действием соответственно усилия P1 и сил Fa и Ft. Это является следствием того, что в результате наклонного расположения ролик не просто катится по наплавленной поверхности, а движется с боковым скольжением.

При принудительном вращении роликов с частотой 120-2400 мин-1 происходит дополнительный разогрев металла в зоне касания его с роликом (под действием возникающей силы трения), что позволяет расширить зону пластической деформации и увеличить наклеп, а следовательно, и прочность наплавляемого слоя.

Пример реализации способа.

Предлагаемый способ был реализован в лаборатории кафедры ремонта Военного автомобильного института, г. Рязань.

Наплавке подвергались две одинаковых детали - первичные валы коробок передач автомобиля ЗиЛ-131.

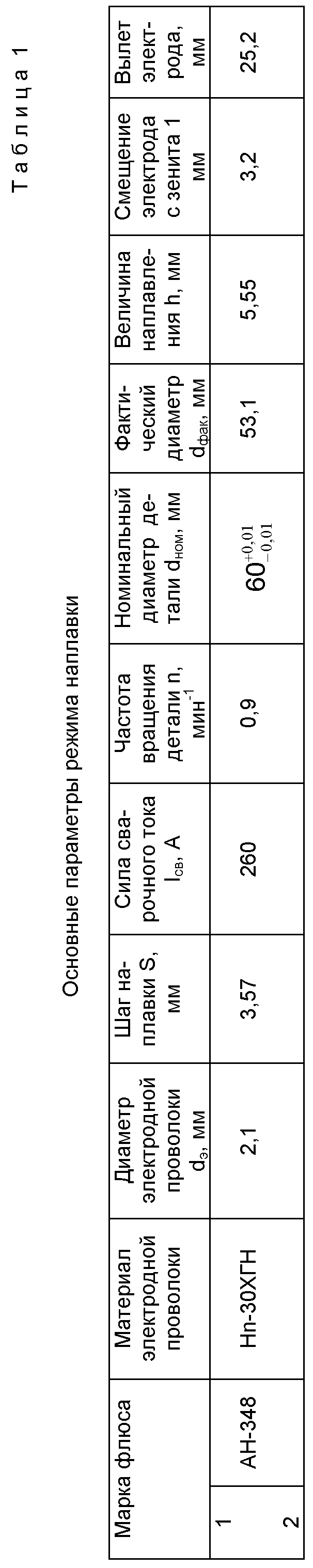

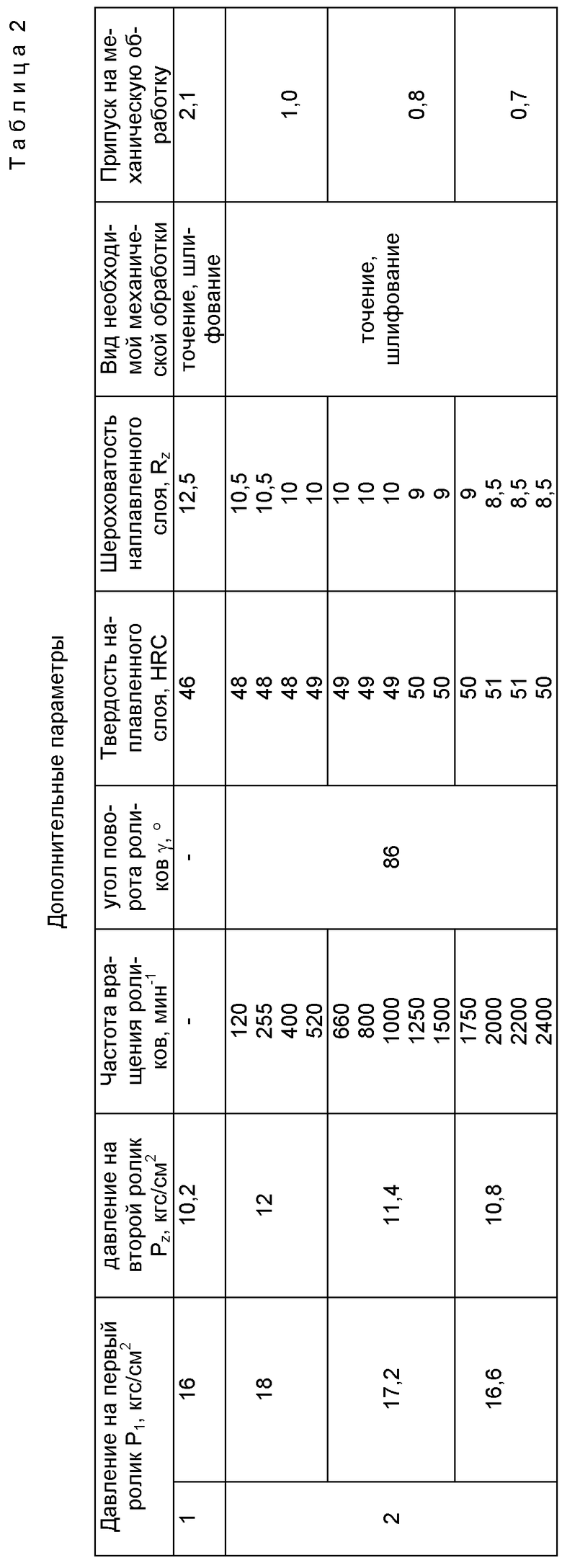

Основные параметры режима (табл. 1) принимались одинаковыми для обеих деталей. Однако давление на первый ролик, на второй и их частота вращения выбирались разными. Для первой детали согласно прототипа. Для второй - согласно предлагаемого способа (табл. 2).

При обработке первой детали известным способом необходимо было использовать сглаживающе-упрочняющее приспособление для удаления шлака.

Оптимальное значение давления первого ролика ≈ 16 кгс/см2, второго - 10,2 кгс/см2. Твердость наплавленного слоя в этом случае HRC 46. При попытке увеличить давление на ролики для получения большей твердости они начинали проскальзывать без качения (двигаться юзом) по поверхности детали. Это происходило вследствие отсутствия привода вращения у сглаживающе-упрочняющих роликов. Частота их вращения зависит от частоты вращения детали, вращение роликов осуществляется за счет трения о поверхность наплавленного слоя.

Шероховатость поверхности составила Rz=12,5 (14 квалитет), необходимо точение с последующим шлифованием, припуск на механическую обработку составил 2,1 мм.

При обработке второй детали предлагаемым способом частота вращения роликов от привода выбирается в пределах 120-2400 мин-1. При частоте ниже 120 мин-1 эффективность способа практически равна известному. С повышением частоты вращения увеличивается разогрев наплавленного слоя (увеличивается зона термического влияния), увеличивается твердость и чистота наплавленной поверхности, однако при частоте выше 2400 мин-1 крутящий момент привода роликов не позволяет приложить к ним усилие, необходимое для наклепа на заданную глубину, а также в результате высоких значений силы трения температура роликов и наплавляемой поверхности настолько повышается, что возможен пережог металла в зоне контакта; при слишком высокой частоте вращения износ роликов резко повышается.

Угол отклонения роликов друг от друга выбирается так, чтобы снятие шлаковой корки происходило более эффективно.

При значениях γ меньше 30o эффективность предлагаемого способа практически равна известному, шлаковая корка снимается плохо, частично попадая под ролик, что приводит к вдавливанию частиц шлака в наплавляемый металл.

При значении γ больше 160o осевая сила Fa слишком велика, ролики становятся практически поперек оси вращения детали, что приводит к заклиниванию приспособления и неравномерности в работе. Для данной детали наиболее оптимальным является диапазон значений γ 86 - 91o.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенных цилиндрических деталей | 1974 |

|

SU513802A1 |

| Способ восстановления деталей | 1984 |

|

SU1157089A1 |

| СПОСОБ НАПЛАВКИ УГЛЕРОДИСТЫХ СТАЛЕЙ ПОД ФЛЮСОМ | 2000 |

|

RU2189889C2 |

| УСТРОЙСТВО для ВОССТАНОВЛЕНИЯ и УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU383572A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| Способ восстановления деталей | 1988 |

|

SU1625647A1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2482949C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

Изобретение относится к технике восстановления деталей наплавкой и может быть использовано во многих отраслях промышленности, в частности на ремонтных заводах. Наплавку под слоем флюса осуществляют с одновременной обработкой наплавляемой поверхности и удалением шлаковой корки двумя накатными роликами, расположенными с диаметрально противоположных сторон обрабатываемой детали. Накатные ролики смещают относительно друг друга на шаг наплавки и принудительно вращают с частотой 120-2400 мин-1. Плоскости вращения роликов пересекаются под углом 30-160o по линии, пересекающей под прямым углом ось вращения детали. Реализация этого способа позволяет повысить твердость наплавленного слоя и его частоту, а также уменьшить или ликвидировать припуск на механическую обработку. 3 ил., 2 табл.

Способ восстановления изношенных поверхностей цилиндрических деталей, включающий наплавку под слоем флюса с одновременной обработкой наплавляемой поверхности и удалением шлаковой корки двумя накатными роликами, расположенными с диаметрально противоположных сторон обрабатываемой детали со смещением относительно друг друга на шаг наплавки, путем их перемещения вдоль продольной оси детали с приложением усилия первого ролика, большим усилия второго, отличающийся тем, что накатные ролики принудительно вращают с частотой 120-2400 мин-1, при этом плоскости вращения роликов пересекаются под углом 30-160o по линии, пересекающей под прямым углом ось вращения детали.

| Способ восстановления изношенных цилиндрических деталей | 1974 |

|

SU513802A1 |

| Способ наплавки цилиндрических деталей | 1985 |

|

SU1320026A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1994 |

|

RU2078656C1 |

| US 4550235, 29.10.1985 | |||

| Шнековый движитель | 1934 |

|

SU49899A1 |

Авторы

Даты

2002-08-10—Публикация

2000-01-10—Подача