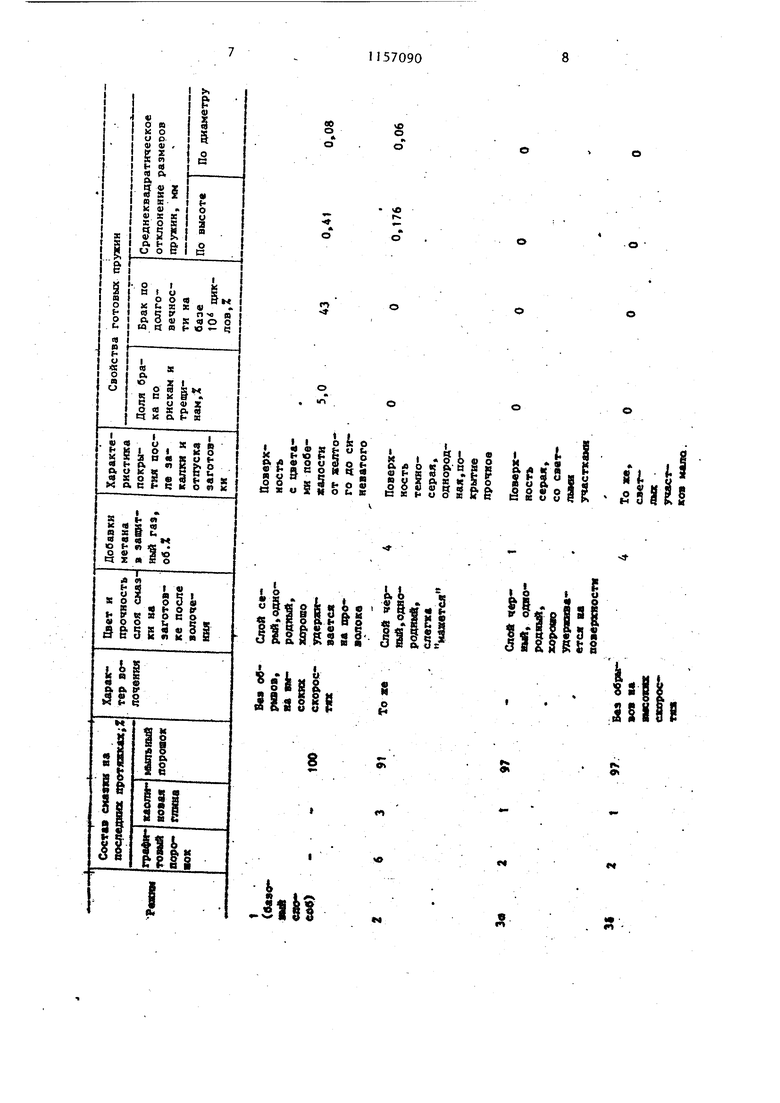

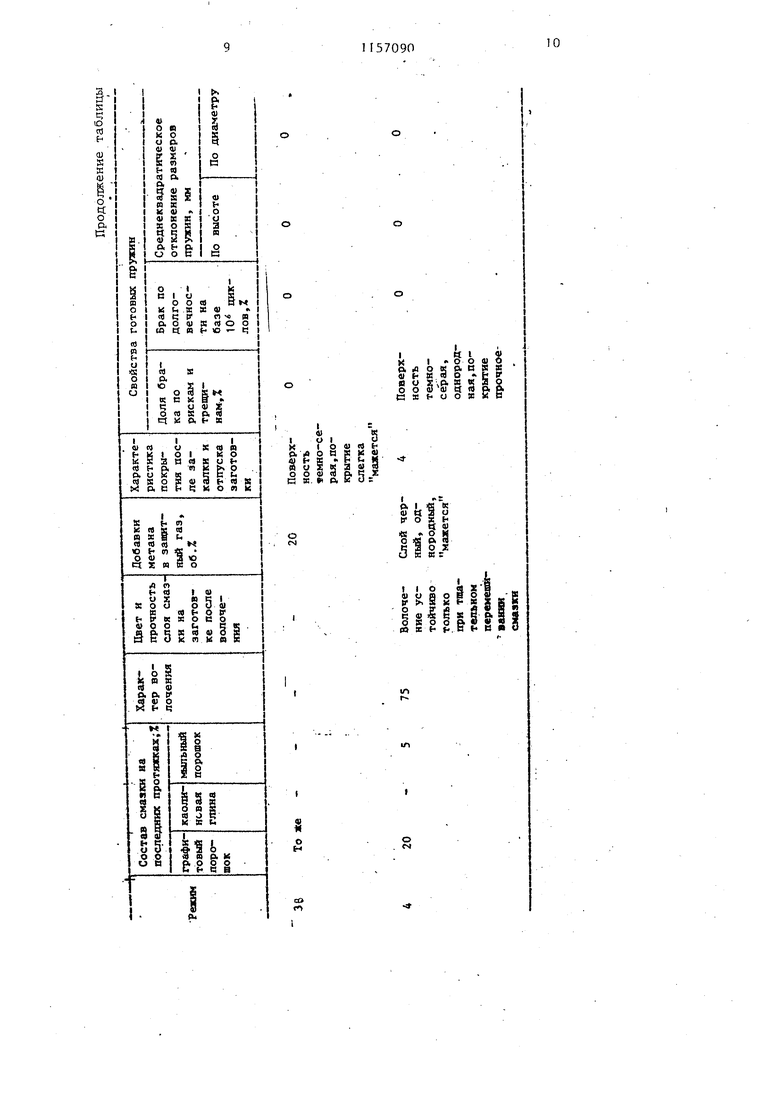

ел Изобретение относится к области изготовления высококачественной стальной пружинной проволоки и пру жин из нее; Цель изобретения - повышение выхода годного путем исключения образования рисок и трещин при навивке и уменьшения нестабильности раз меров пружин. Сущность изобретения состоит в том, что проводят волочение проволочной заготовки для .цилиндрических пружин на последних протяжках с добавлением в органическую смазку 2-20% графита и 1-5% каолиновой глины, а нагрев до температуры аустенизации проводят в защитной азотно-водородной атмосфере с добавлени в нее метана (природного газа). Сос тав защитной атмосферы с добавление метана: 1-20 об.% СН, 1-6% Hj, 0,1-2,0% СО, остальное N, влажность этой среды соответствует точке росы (-15)-(-50)С. Указанные мероприятия позволяют получить качественное регулируемое по толщине и свойствам покрытие на готовой пружинной проволоке. Такое покрытие значительно уменьшает трение проволоки об инстрзт ент при навивке цилиндрических пружин, кроме этого, это покрытие плотное, прочное, оно защищает пружины от коррозионного воздействия внешней среды. Формирование такого покрытия происходит на всех этапах предлагаемого процесса, при волочении, нагреве под закалку, при закалке и отпуске. Исключение какой-либо on рации или изменение их. последовательности не позволит получить каче ственное покрытие и достигнуть цели изобретения. При волочении добавка графитового порошка в органическую смазку (обычно это мьтьньш порошок) увеличивает долю углерода в слое смазки на поверхности проволоки, по вышает .равномерность покрытия по составу и по толщине. Это, в свою очередь, позволяет получить равномерный и сплошной слой ококсовавше ся смазки после нагрева проволочной заготовки. Кроме того, затрудняетс обезуглероживание поверхности проволоки, возможен даже дополнительный эффект науглероживания поверх902ности, что также повышает качество пружин. Нижний предел содержания графита в смазке (2%) определен как минимально значимое для достижения описанного эффекта количества графита, верхний предел (20%) - как минимальное количество графита, не ухудшающее, а улучшающее условия волочения углеродистой проволоки. Посредством введения минеральной добавки, например каолиновой глины, талька и т.п., повышается толщина слоя и осуществляется более четкое регулирование толщины его за счет увелиневия вязкости волочильной смазки. Пределы 1-5% выбраны аналогично выбору пределов содержания графитового порошка в смазке. , Дополнительный эффект от добавок графита и каолиновой глины - снижение тепловьщеления от трения при волочении. В конечном итоге, это ослабляет нежелательное охрупчивание от деформационного старения проволоки, т.е. повышает технологичность изготовления проволоки и улучшает качество пружин. Следующий, основной этап получения антифрикционного и антикоррозионного покрытия на пружинах - деструкция и ококсованиё полученного слоя смазки в специальной атмосфере при нагреве проволоки под закалку. При 300-700 С из смазки улетучиваются газообразные продукты деструкции, а сама она через стадию осмоления коксуется. Смолообразные продукты термического разложения смазки связьгоают частицы графита и глины. К концу нагрева под закалку смазка с добавками превращается в прочное, равномерное иплотное покрытие. Атмосфера для проведения деструкции и формирования покрытия должна иметь низкий кислородный потенциал, полностью исключающий окисление углерода смазки и углерода металла. Для отсуществления процесса вполне подходят обычньге атмосферы азотоводородного газа или атмосферы типа ПСО-0,9 (1-6% Hj, 0-2% СО, остальное Nj и с точкой росы (-15)-(-50)°С с добавками метана (природного газа) до содержания его в атмосфере 1-20%. Добавки природного газа необходимы для перевода окислительных компонентов (02, HjO и С02) в воестановительные по реакциям конверсии метана. Эти окислительные компоненты в рабочем пространстве образуются при разложении смазок, а также подсасываются через неплотности печи. Содержание метана в атмосфере предлагается увеличить до 20% по следующей причине: повыше ный углеродный потенциал обеспечивает выделение из атмосферы сажи на поверхность проволоки, особенно при температурах ниже 700°С, Это по воляет дополнительно увеличивать толщину слоя. При содержании метана более 20% повьшается опасность сажеобразования на муфелях печи, что резко ухудшает работу печи. Полученное таким образом покрыти имеет толщину до 3-5 мкм, оно пластичное и при деформации не разрушается . Полученное покрытие дополнительн улучшает свои свойства при закалке проволочной заготовки в маспе. За счет высокой температуры зах отовки ней образуется слой осмоленного мас ла, покрытие адсорбционно и механически .захватывает и прочно удерживает некоторое количество масла. Отпуск закаленной проволоки и отпуск пружин, которые проводят при 250-500°С, способствуют разложению захваченного закалочного масл оно становится густым, связь его с основойулучшается. Пример. На экспериментальн заводе ВНИИметиза по предлагаемому способу изготовлены и испытаны пруж Ны типа серийных клапанных пружин ВАЗ 2101-1007020 (диаметр наружный 32,5 мм, высота 51 мм, номинальньй диаметр проволочной заготовки 3,6 сталь 70ХГФА). Заготовку волочили на двух последних протяжках (частн обжатие 19%) с добавлением порошка графита и каолиновой глины согласно таблице. Волочение шло устой чиво, слой смазки после волочения бьт темный, однородный, покрытие н разрушалось от, механических воздей ствий при внутрицеховых перевозках Нагрев проволоки под закалку (до 850-880 с) проводили в протяжн нуфельной печи. По всей длине йуфеля противотоком движению прово ки подавали защитньтй газ, содержащий 1,5% СО, 1,5% К,, остальное температура точки росы и1г.ходного 90 газа минус 25°С. Добавки метана в sainKTHbrti газ составляли 1; А и 20%, а по базовому способу (режим 1) нагревали проволоку в защитном газе без добавок метана. Время нагрева проволоки .70 с. Переход проволоки из печи в закалочную ванну осуществлялся через специальное переходное устройство в атмосфере защитного газа указанного состава. Отпуск проволоки проводили в расплаве свинца по обычным режимам. Результаты обработки проволочной заготовки и свойства готовых пружин по различнБм режимам указаны в таблице. Предлагаемый способ позволяет получить на проволоке и пружинах прочное покрытие на основе частиц графита (сажи), каолиновой глины, сцементованных ококсовавшимися продуктами термического, разложения смазки в восстановительной для нее атмосфере и адсорбционно захваченного закалочного масла, частично осмолившегося при отпуске. Этот слой на проволоке всех вариантов при испытаниях проволоки на навивку и на изгиб не растрескивался и не отслаивался. I Максимальные объемы добавок порошка, графита, каолиновой глины определяются появлением трудностей в подготовке смазки для волочения и в самом волочении (режим 4). Минимальный объем этих добавок (2% графи . та и 1% каолиновой глины) определяется появлением светлых пятен на покрытии, т.е. покрытие в этих местах очень тонкое, до 0,5 мкм, (в таблице режимы Зс и 35). Добавки до 1% метана в защитный газ обеспечивали получение nor крытия без пропусков даже при его минимальной толщине (режим Зы), но в целом, снижать ja;o6aBKn метана ниже 1% не следует, так как при наличии естественных подсосов воздзпса на проньщшенных агрегатах восстановительный характер атмосферы может стать неустойчивым. Увеличение содержания метана в атмосфере свыше 20% нежелательно, так как вьщелйвщаяся из атмосферы сажа из-за исходного тонкого слоя смазки не ; прочно связьгоается с покрытием (режим 3&) .

i

.Навивка пружин, изготовленных по предлагаемым режимам, протекала устойчиво. Ви;шмых изменений в слое в месте контакта с инстрзкентом не было, отсутствовали риски и трещины Нестабильность размеров пружин находилась в допустимых пределах.

Проволочная заготовка, изготовленная по базовому способу (режим 1) имела на своей поверхности тонкие слои окислов. Это вызвало появление брака по рискам и трещинам (до 5%).. Высокие и неоднородные усилия трения об инструмейт привели к нестабильности условий деформации при

57090 .

навивке пружин,из-за чего брак по несоответствию.; размеров пружин достигал 3%.

Предлагаемый способ изготовления 5 пружин позволяет резко повысить их усталостные свойства,.улучшает товарный вид пружин и их коррозионные свойства. Предлагаемый способ может исполь

О зоваться не только при производстве цилиндрических пружин из проволочной заготовки, но и любых других типов . пружин и упругих элементов, получаемых с использованием-закалки - отt5 пуска.

во о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки стали | 1986 |

|

SU1392124A1 |

| Способ производства высокопрочной проволоки из стали и линия для его осуществления | 2018 |

|

RU2705835C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| Способ производства термоупрочненной проволоки из стали | 2015 |

|

RU2612104C2 |

| Способ изготовления проволоки | 1985 |

|

SU1357444A1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2015 |

|

RU2635114C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2009 |

|

RU2392082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ БРОНЗЫ БрХЦрК | 2007 |

|

RU2347007C2 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ 1ЩЛИНДРИЧЕСКИХ ПРУЖИН, включающий волочение пружинной проволоки с органической смазкой, нагрев до температуры аустенизации в защитной азотно-водородной атмосфере, закалку. отпуск и навивку пружин, отличающийся тем, что, с целью повьппения выхода годного путем исключения образования рисок и трещин при навивке и уменьшения нестабильности размеров пружин, волочение на последних протяжках производят с добавление в органическую смазку 2-20% графита и 1-5% каолиновой глины, а нагрев до температуры аустенизации производят в защитной азотно-водородной атмосфере с добавлением метана. 2. Способ по п. 1, отличающийся тем, что нагрев до температуры аустенизации производят в защитной азотно-водородной атмос(Л фере с добавлением метана следующес 1-6% Н, го состава: 1-20 об.% ОН. 0,1-0,2% Со, остальное с точкой росы (-15)-(-50)С.

II око

I « Ф в и Ь

X ь о i: Е о

(ХДФОиШОЬ

«HReowtte

я U

b б я «4 .

о X U Х Н о t.

at

hh

и

«I - S

If SS « о S Б H

S5r

gsis

k. н

8 si

g

is

о

и

Ы

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Шахпазов Х.С | |||

| и др | |||

| Производство метизов | |||

| М., Металлургия, 1977, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1985-05-23—Публикация

1983-03-18—Подача