с со ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических пружин | 1983 |

|

SU1157090A1 |

| СПОСОБ ПОДГОТОВКИ КАЛИБРОВАННОГО ПРОКАТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТИЗНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2553321C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| Способ изготовления проволоки | 1985 |

|

SU1357444A1 |

| Способ подготовки горячекатаного проката для изготовления метизных крепежных изделий | 2015 |

|

RU2612101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОТЯНУТОЙ ПРОВОЛОКИ | 1971 |

|

SU322382A1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА | 2012 |

|

RU2486260C1 |

| Способ подготовки проката для изготовления высокопрочных стержневых крепежных метизных изделий | 2023 |

|

RU2806000C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОВОЙ БРОНЗЫ | 2002 |

|

RU2239670C2 |

| Способ подготовки горячекатаного проката для изготовления крепежных изделий | 2018 |

|

RU2689349C1 |

Изобретение относится к области металлургии, в частности к термической обработке проволоки из углеродистых и легированных сталей. Цель - повышение прочностных и пластических свойств проволоки. Волоченую проволоку нагревают в окислительной атмосфере до 350-450°С, выдерживают при этой температуре ЮО-ЗОО с. Дальнейший нагрев под закалку ведут в защитной атмосфере до 860-880 С, выдерживают в течение 80 с и охлаждают со скоростью выше критической. Затем осуществляют отпуск при 440 С с выдержкой в течение 110 с, 1 з,п, ф-лы, 1 табл.

ю

Изобретение относится к металлургии, в частности к термической обработке проволоки из углеродистых и легированных сталей.

Целью изобретения является повышение прочностных и пластических свойств проволоки.

П р и м е р. Проволоку из стали содержащей, %: С 0,55; Мп 0,75 S 1,47; Ct 0,70, диаметром 2,80 мм, полученную волочением с суммарным обжатием 70/Е,нагревают в окислительной атмосфере в камере предварительного нагрева при 350, 400 и 450 С в течение 300, 200, 100 с соответственно. Затем проводят окончательный нагрев и вьщержку при 860-880 С в течение 80 с, охлаждение в масле и отпуск в.свинцовой ванне при 440°С в,течение 110с.

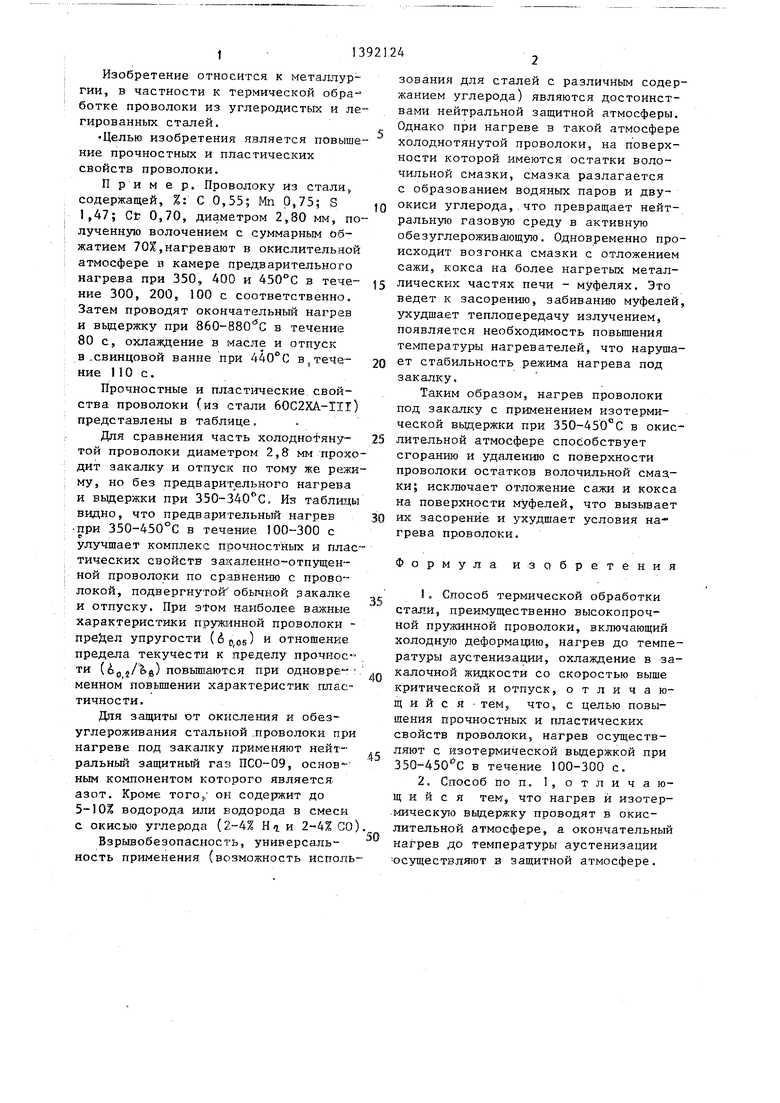

Прочностные и пластические свойства проволоки (из стали 60C2XA.-III) представлены в таблице.

Для сравнения часть холоднотянутой проволоки диаметром 2,8 мм проходит закалку и отпуск по тому же режиму, но без предварительного нагрева и выдержки при 350-340 С. Из таблицы видно, что предварительный нагрев при 350-450°С в течение 100-300 с улучшает комплекс прочностйых и пластических свойств закаленно-отпущен- ной проволоки по сравнению с проволокой, подвергнутой обычной закалке и отпуску. При 3toM наиболее важные характеристики пру7ю;1нной проволоки предел упругости () отношение предела текучести к пределу прочное ти (д ) повьжаются при од нов ре- манном повьшении характеристик пластичности.

Для запщты от окисления и обезуглероживания стальной .проволоки при нагреве под закалку применяют нейтральный защитный газ ПСО-09, основ - ным компонентом которого является азот. Кроме того,; ои содержит до 5-10% водорода или водорода в смеси с окисью углерода (2-4% На и 2-4% СО

Взрывобезопасность, универсальность применения (возможность исполь

0

5

0

5

5

0

5

зования для сталей с различным содержанием углерода) являются достоинствами нейтральной защитной атмосферы. Однако при нагреве в такой атмосфере холоднотянутой проволоки, на поверхности которой имеются остатки волочильной смазки, смазка разлагается с образованием водяных паров и двуокиси углерода,.что превращает нейтральную газовую среду в активную обезуглероживающую. Одновременно происходит возгонка смазки с отложением сажи, кокса на более нагретых металлических частях печи - муфелях. Это ведет к засорению, забиванию муфелей, ухудшает теплопередачу излучением, появляется необходимость повышения температуры нагревателей, что нарушает стабильность режима нагрева под закалку.

Таким образом, нагрев проволоки под закалку с применением изотермической выдержки при 350-450°С в окислительной атмосфере способствует сгоранию и удалению с поверхности проволоки остатков волочильной смазки; исключает отложение сажи и кокса на поверхности муфелей, что вызьшает их засорение и ухудшает условия нагрева проволоки.

Формула изобретения

1,Способ термической обработки стали, преимущественно высокопрочной пружинной проволоки, включающий холодную деформацию, нагрев до температуры аустенизации, охлаждение в закалочной жидкости со скоростью выше критической и отпуск, отличающийся- тем, что, с целью повышения прочностных и пластических свойств проволоки, нагрев осуществляют с изотермической выдержкой при 350-450 С в течение 100-300 с.

| Бернштейн М.Л | |||

| Термомеханическая обработка металлов и сплавов, М.: Металлургия, 1968, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ПЕРЕВОДА СТРЕЛОК | 1924 |

|

SU1070A1 |

Авторы

Даты

1988-04-30—Публикация

1986-04-08—Подача