1 1

Изобретение относится к производству стальной высокопрочной проволоки.

Цель изобретения - повьппение усталостных и антикоррозионных свойств.

Обработке подвергают проволочную заготовку диаметром 2,0 мм из стали У9А. Совмещение процессов азотирования, выжигания смазки и патентирова- ния проводят так: в муфели нагревательной печи подают сухой защитный газ ПСО-09 (1,5-2,0% Н, 1,5-2,0% СО, остальное Nj, температура точки росы (-45)-(-20)°С) противотоком движению проволоки. В этот газ добавляют различное количество газообразного аммиака, причем подачу его в муфель печи осуществляют в точках, соответствующих температурам проволоки 750-940°С. Окислительную атмосферу создают путем подачи воздуха в муфель печи в точках соответствующих нагреву проволоки 350-650°С. Окислительный потенциал атмосферы на окислительном участке муфеля замеряют по содержанию свободного кислорода и изменяют от 0,5-2 до 21% 0. Общее время выдержки заготовки в печи 50 с Изотермическую закалку проводят в расплаве свинца при 480-500°С. Переход проволоки из печи в ванну патен- тирования - безокислительный в защит- НОМ газе. Исходная заготовка волочится до 0,5 мм.

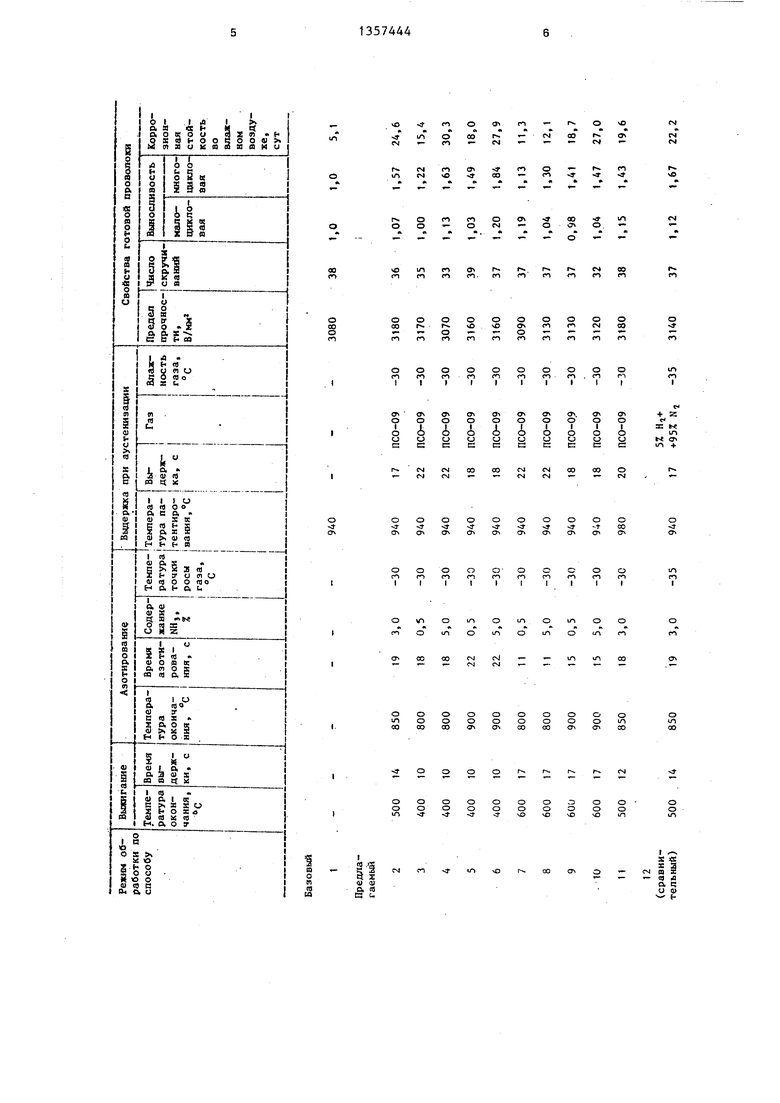

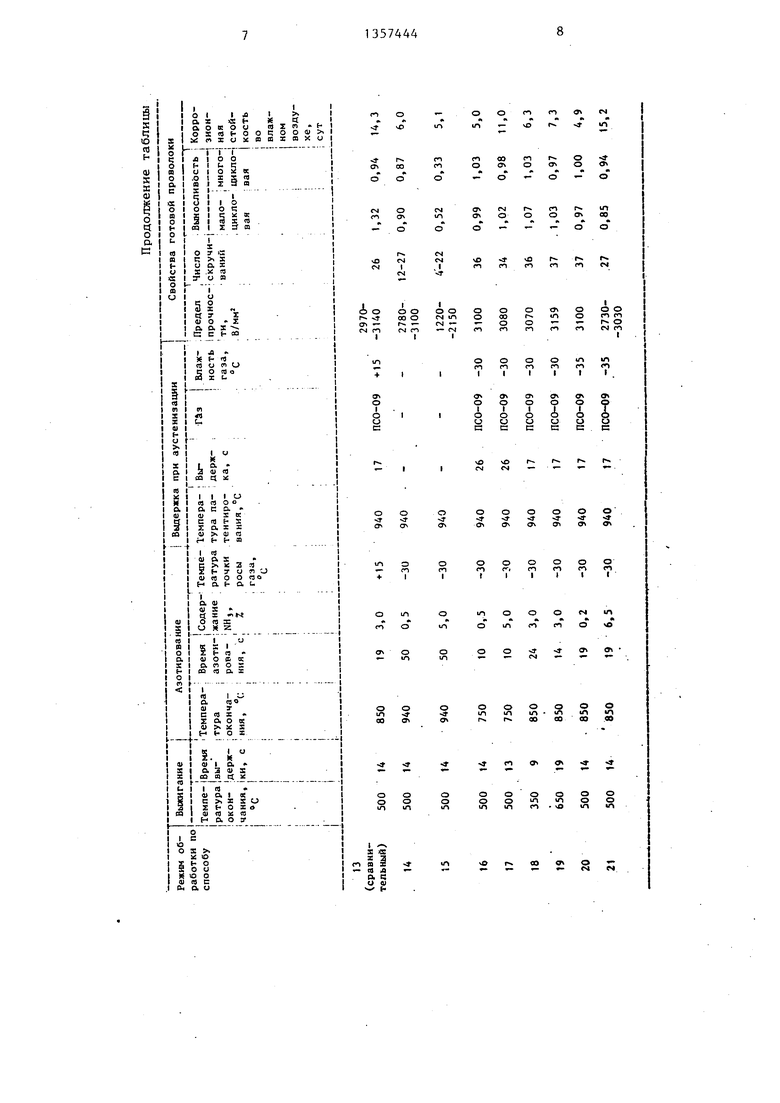

Свойства проволоки полученной по предлагаемому, базовому и известному способам приведены в таблице.

Проведение выжигания смазки и азо тирование заготовки в предлагаемых диапазонах температур нагрева металла под патентирование позволяет резко повысить усталостные и коррозионные свойства готовой проволоки (ре жимы 2-12). Особенно резко (на 84%) повьшается многоцикловая усталость, определенная при испытаниях на знако переменный изгиб. Этот положительный эффект наблюдается при подаче аммиака в защитный газ-носитель не менее 0,5%; при подаче 0,2% (режим 20).

Увеличение содержания аммиака до 6,5% излишне охрупчивает поверхностный слой, что снижает пластические свойства - числа скручиваний готовой проволоки (режим 21) - и повьшает об рывность проволоки при волочении. От мечают также выпады временного сопротивления разрыву в низшую сторону

10

15

20

574442

до 300 Н/мм от верхнего предела, т.е. увеличение содержания аммиака в азотирующем газе свыше 6,0% нежелательно, так как ухудшает качество высокопрочной проволоки,,

При повышении времени выдержки в атмосфере с аммиаком, т.е. при уве- личении температу)ы окончания процесса азотирования, даже при минимальной подаче аммиака, резко ухудшается качество проволоки (режимы 14 и 15). Поверхностный слой очень хрупок, наблюдается обрывность заготовки при волочении, прочностные свойства из- за трещин понижеш.1 и сильно колеблются от образца к образцу. Также неустойчивы числа скручивания, а усталостные свойства ухудшены.

Дополнительное патентирование не устраняет отрицательного влияния обработки по режимам 14 и 15 с большой длительностью азотирования. Однако, если дополнительное патентирование

25 проводить для проволоки, обработанной по предлагаемым режимам, наблюдается либо слабьй положительный эффект, либо свойства проволоки мало отличаются от свойств проволоки ба30 зового варианта. Все это говорит о. существенном характере влияния совмещения азотирования с нагревом под патентирование и важности прекращения насьпцения поверхности проволоки азотом при достижении ею температур 900°С.

Небольшие отличия в качестве проволоки при применении в качестве газа-носителя азотоводородного газа

4Q (режим 12) или атмосферы типа ПСО-09 (режим 2). Увлажнение газа-носителя (режим 13) ускоряет процесс азотирования, однако, при обработке по предлагаемым режимам положительного фекта не дает.

Увеличение oкo чaтeльнoй температуры металла в зоне вьщержки без аммиака несколько увеличивает пластические свойства и немного снижает поgQ ложительный эффект предлагаемой обработки в части многоцикловой усталости и коррозионной стойкости (режим 11).

Снижение темпе1)атур окончания процесса азотирования ниже предлагаемых (режим 16 и 17) приводит к смазыванию положительного эффекта обработки из-за малой толщины получаемого слоя и его последующего диффузионного размытия.

55

Температурф окончания выжигания смазки в диапазоне 400-600 С обеспечивает достаточно хорошие условия для последующей диффузионной обработки. Понижение температуры окончания нагрева в окислительной атмосфере до (режим 18) не обеспечивает полного сжигания смазки, после патентирования поверхность такой проволоки ю атмосфере азотирование до 850 С, нагрев до теыператур патентирования 940°С в сухом защитном газе-, общее время выдержки 162 с. Для сравнения .такую же проволоку обрабатывают по базовому способу. Полученную заголовку волочат по диаметру 0,75 мм. При примерно одинаковых с базовым вариантом прочностных и пластических свойствах проволока диаметром 0,75 мм, полученная по предлагаемому способу, имеет в 1,5 раза более высокие коррозионные и усталостные свойства.

пятнистая, положительный эффект в части повышения усталостных и антикоррозионных свойств не вьфажен. По- вьш1ение температуры окончания выжигания технологической смазки до 650 С (режим 19) также устраняет положительный эффект упрочняющей обработки из- за образования слишком толстого слоя окислов при выжигании смазки.

Существующие режимы нагрева под патентирование углеродистой стали предусматривают увеличение общей выдержки в печи пропорционально квадрату диаметра проволоки. По предлагаемому способу при сохранении рекомендуемых интервалов нагрева проволоки в различных атмосферах, исходя из известных закономерностей диффузионного насыщения, окисления, восстановления, толщина азотированного слоя меняется пропорционально диаметру обрабатываемой проволоки, т.е. после нагрева до одинаковой температуры проволоки различных диаметров отношение толщин слоев к диаметру проволоки является постоянным. Это гарантирует одинаковый фазовый состав поверх

74444

ностных слоев проволоки различных диаметров, обработанных по предлагаемому способу и, следовательно, одинаковый полоясительный эффект на готовом размере. Для проверки зтого предложения обработана проволока диаметром 3,6 мм из стали У9А по режиму: нагрев до температуры в окислительной

атмосфере азотирование до 850 С, наг

рев до теыператур патентирования 940°С в сухом защитном газе-, общее время выдержки 162 с. Для сравнения .такую же проволоку обрабатывают по базовому способу. Полученную заголовку волочат по диаметру 0,75 мм. При примерно одинаковых с базовым вариантом прочностных и пластических свойствах проволока диаметром 0,75 мм, полученная по предлагаемому способу, имеет в 1,5 раза более высокие коррозионные и усталостные свойства.

Предлагаемый способ позволяет повысить усталостные и антикоррозион- 5 ные свойства стальной высокопрочной проволоки за счет проведения упрочняющей обработки - азотирования по специально подобранным режимам и совместно с процессом нагрева под патен

тирование, а также из-за введения предварительного процесса выжигания технологической смазки и высокотемпературной вьщержки азотированного слоя. Волочение проволоки с упрочнен- ньш слоем протекает устойчиво, без обрывов и ухудшения чистоты поверхности.

00 tn

о

00

о т

о

-4- Crv

1Л

О

т

О еа

N001

-СМ

vO

оГ

tN N

N СЧ

о

vO

If л

г п

оо -

О - Л -Э

f

о

(Л

о

о о см -

S

00

т

о

о - г- tn

r г

m n

о о о

Г.Г о

о

о о

vO ON

О en

n

О

о

fM

о

со

о

о

-аС1

о о- з

о

-л- а

О г

Ov

о -аOV

О -а- ON

о -t

CN

О 00 ON

о

-ct ON

о

r-i

г

о м

О -1 I

О m I

in

n

о

1Л

1Л

о

1Л

о

о м

(

CNl-

еч

о о оо

о о

00

о о ол

о о

ON

о о со

о о

00

о о

о о

ON

о

1Л 00

о ш оо

о о

о о зо о -ао о

о о

NO

о о

о о

NO

о о

NO

о о

о о

г .-V

«I

см п X

- ч л

о. ч

и о

ч Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических пружин | 1983 |

|

SU1157090A1 |

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| Способ азотирования изделий из сварочных сталей | 2018 |

|

RU2693969C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ ПРОВОЛОКИ | 2000 |

|

RU2197543C2 |

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| Способ термической обработки стали | 1986 |

|

SU1392124A1 |

| Лахтин Ю.М., Арзамасов В.Н | |||

| Химико-термическая обработка металлов.- М.: Металлургия, 1985, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Способ изготовления проволоки | 1973 |

|

SU465434A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-07—Публикация

1985-11-11—Подача