:л

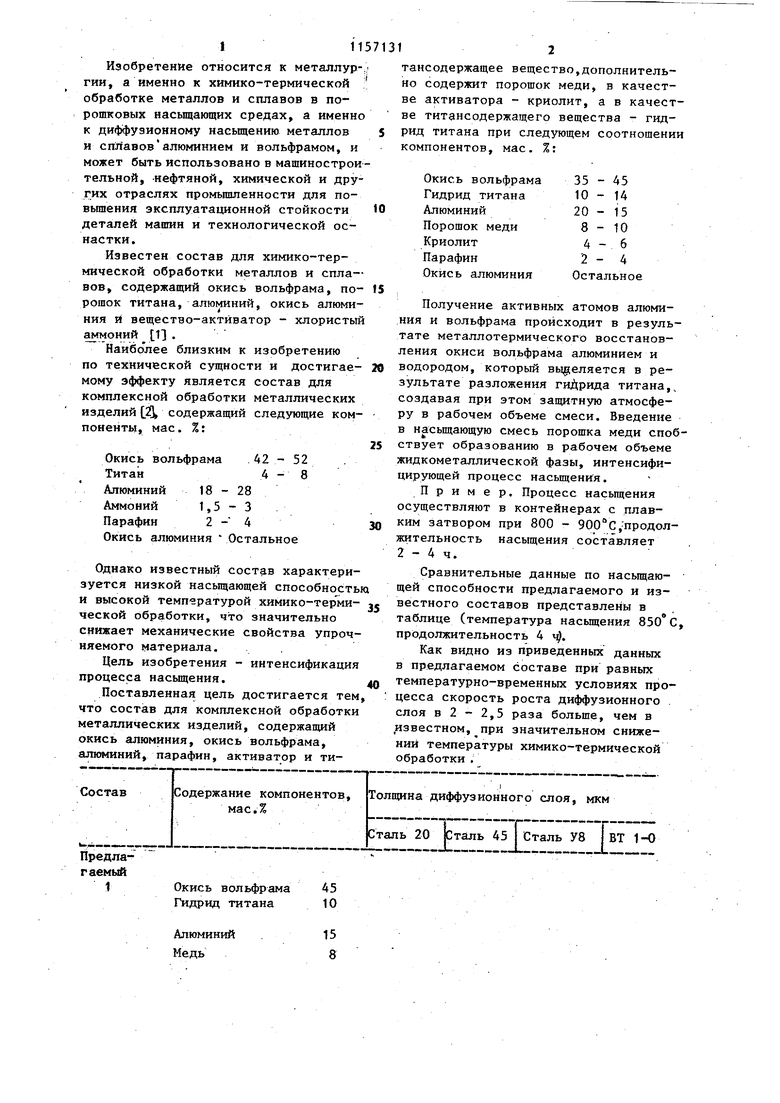

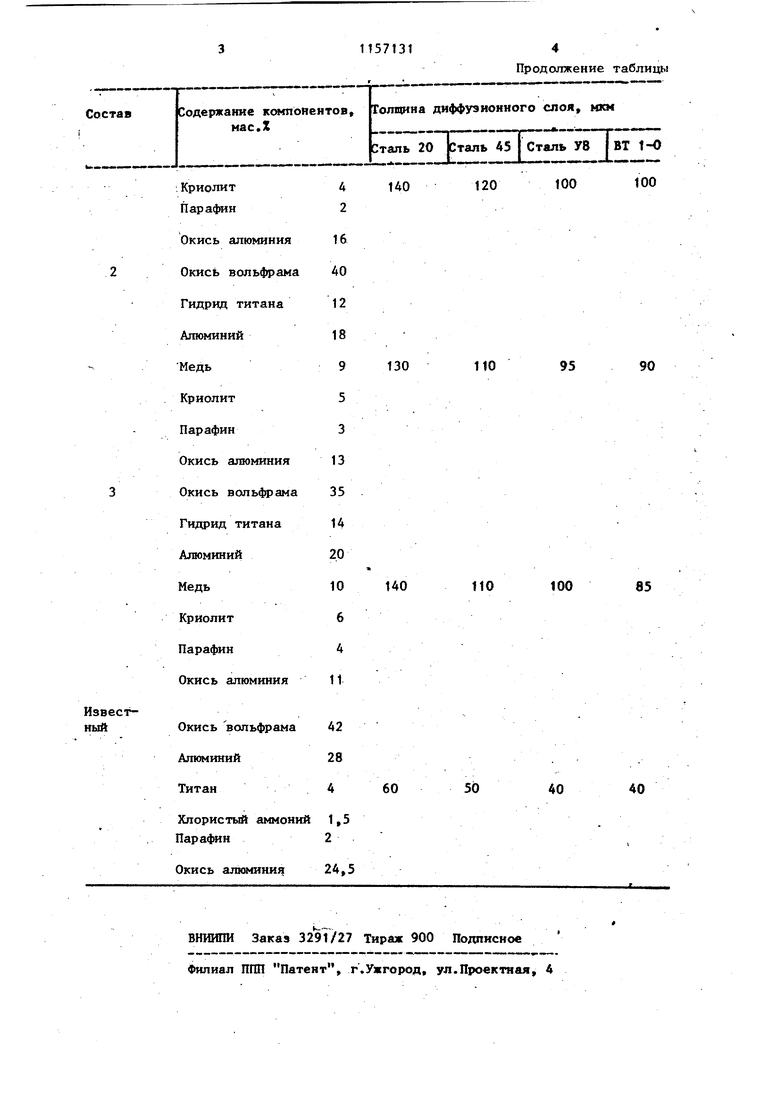

ч Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов в порошковых насыщающих средах, а именно к диффузионному насьпдению металлов и спНавовалюминием и вольфрамом, и может быть использовано в машинострои тельной, -нефтяной, химической и других отраслях промьшшенности для повышения эксплуатационной стойкости деталей машин и технологической оснастки. Известен состав для химико-термической обработки металлов и сплавов, содержащий окись вольфрама, порошок титана, алюминий, окись алюминия ri вещество-актИватор - хлористый а|ммоний 1 Наиболее близким кизобретению по технической сущности и достигаемому эффекту являетсясостав для комплексной обработкиметаллических изделий содержащийследующие компоненты, мае. %: Окись вольфрама 42 - 52 Титан4-8 Алюминий 18-28 Аммоний 1,5-3 Парафин 2 - 4 Окись алюминия Остальное Однако известный состав характеризуется низкой насьш1ающей способность и высокой температурой химико-термической обработки, что значительно снижает механические свойства упроч няемого материала. Цель изобретения - интенсификация процесса насыщения. Поставленная цель достигается тем что состав для Комплексной обработки металлических изделий, содержащий окись алюминия, окись вольфрама, алн «1ний, парафин, активатор и тиСодержание компонентов,

Состав мае.7,

Окись вольфрама45

Гидрид титана10

Алюминий .15

Медь8

Толщина диффузионного слоя, мкм

Сталь 20 Сталь 45 Сталь У8 ВТ 1-0 тансодержащее вещество,дополнительно содержит порошок меди, в качестве активатора - криолит, а в качестве титансодержащего вещества - гидрид титана при следующем соотношении компонентов, мае. %: 35 - 45 Окись вольфрама 10 - 14 Гидрид титана 20 - 15 Алюминий 8-10 Порошок меди 4-6 Криолит 2-4 Парафин Окись алюминия Остальное Получение активных атомов алюминия и вольфрама происходит в результате металлотермического восстановления окиси вольфрама алюминием и водородом, который выделяется в результате разложения гиДрида титана,, создавая при этом защитную атмосферу в рабочем обьеме смеси. Введение в насьш1ающую смесь порошка меди спобствует образованию в рабочем объеме жидкометаллической фазы, интенсифицирующей процесс насьш ения. Пример, Процесс насьш1ения осуществляют в контейнерах с плавким затвором при 800 - ,продолжительность насыщения составляет 2 - 4ч. Сравнительные данные по насьш1ающей способности предлагаемого и известного составов представлены в таблице (температура насыщения 850°С, продолжительность 4 t. Как видно из приведенных данных в предлагаемом составе при равных температурно-временных условиях процесса скорость роста диффузионного слоя в 2 - 2,5 раза больше, чем в известном,при значительном снижении температуры химико-термической обработки ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромоалитирования изделий из металлов и сплавов | 1983 |

|

SU1157130A1 |

| Состав для хромотитанирования металлических изделий | 1982 |

|

SU1014984A1 |

| Состав для вольфрамосилицирования металлических изделий | 1983 |

|

SU1122748A1 |

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для комплексного насыщения металлических изделий | 1983 |

|

SU1135801A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| Состав для бороалитирования стальных изделий /его варианты/ | 1982 |

|

SU1033570A1 |

| Состав для титаномарганцирования стальных изделий | 1983 |

|

SU1170002A1 |

| Способ комплексной химико-термической обработки изделий из углеродистых сталей и спеченных материалов на основе железа | 1983 |

|

SU1157127A1 |

СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОБХАБОТКИ; МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, содержащий окись алюминия, окись вольф- . рама, алюминий, парафин, активатор и титансодержащее вещество, отличающийся тем, что, с целью интенсификации процесса насыщения, он дополнительно содержит порсмпок меди, в качестве активатора - криолит, а в качестве титансодержащего вещества - гидрид титана при следующем соотношении компонентов, мае-.Z: Окись вольфрама 5 14 35 10 20 Гидрид титана Алюминий 15 Порошок меди . 8 10 Криолит а 6 Парафин 2-4 Окись алюминия Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химико-термическая обработка | |||

| Справочник под ред | |||

| Л.С.Ляховича, М., Металлургия, 1981, с.223 2 | |||

| Состав для комплексной обработкиМЕТАлличЕСКиХ издЕлий | 1979 |

|

SU852961A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-23—Публикация

1983-12-20—Подача