4;аь

СО

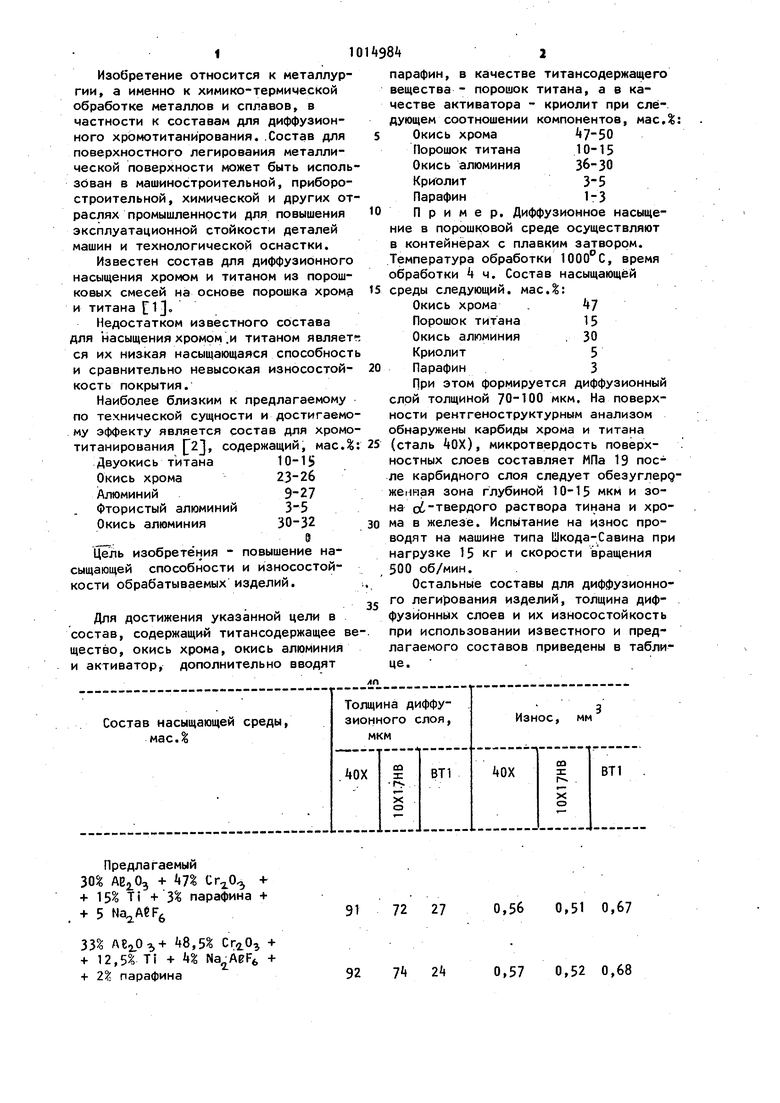

СХ). 4 Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов, в частности к составам для диффузионного хрЬмотитанирования. .Состав для поверхностного легирования металлической поверхности может быть исполь зован в машиностроительной, приборостроительной, химической и других от раслях промышленности для повышения эксплуатационной стойкости деталей машин и технологической оснастки. Известен состав для диффузионного насыщения хромом и титаном из порошковых смесей на основе порошка хрома и титана flJ Недостатком известного состава для насыщения хромом.и титаном являет ся их низкая насыщающаяся способност и сравнительно невысокая износостойкость покрытия. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является состав для хромо титанирования 2j, содержащий, мас.% Двуокись титана 10-15 Окись хрома23-26 Алюминий9 27 Фтористый алюминий Окись алюминия 30-32 9 Цель изобретения - повышение насыщающей способности и износостойкости обрабатываемых изделий. Для достижения указанной цели в состав, содержащий титансодержащее ве щество, окись хрома, окись алюминия и активатор, дополнительно вводят парафин, в качестве титансодержащего вещества - порошок титана, а в качестве активатора - криолит при следующем соотношении компонентов, мас.: Окись хрома Порошок титана 10-15 Окись алюминия 36-30 Криолит3 5 Парафин1-3 Пример. Диффузионное насыщение в порошковой среде осуществляют в контейнерах с плавким затвором. Температура обработки 1000°С, время обработки k ч. Состав насыщающей среды следующий, мас.: Окись хрома . 47 Порошок титана 15 Окись алюминия , 30 Криолит5 Парафин3 При этом формируется диффузионный слой толщиной 70-100 мкм. На поверхности рентгеноструктурным анализом обнаружены карбиды хрома и титана (сТаль 40Х), микротвердость поверхностных слоев составляет МПа 19 после карбидного слоя следует обезуглерджеиная зона глубиной 10-15 мкм и зона oi Твердого раствора тинана и хрома в железе. Испытание на износ проводят на машине типа Шкода-Савина при нагрузке 15 кг и скорости вращения 500 об/мин. Остальные составы для диффузионного легирования изделий, толщина диффузионных слоев и их износостойкость при использовании известного и предлагаемого составов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для химико-термической обработки стальных изделий | 1982 |

|

SU1047993A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для диффузионного борирования металлических изделий | 1980 |

|

SU943321A1 |

| Состав для хромотитанирования стальных изделий | 1986 |

|

SU1458425A1 |

| Состав для комплексной обработки металлических изделий | 1983 |

|

SU1157131A1 |

| Состав для хромоалитирования изделий из металлов и сплавов | 1983 |

|

SU1157130A1 |

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

| Состав для комплексного диффузионного насыщения стальных деталей | 1977 |

|

SU711163A1 |

| Состав для титаномарганцирования стальных изделий | 1983 |

|

SU1170002A1 |

СОСТАВ ДЛЯ ХРОМОТИТАНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, включающий титансодержащее вещество, окись хрома, окись алюминия и активатор, отличающийся тем, что, с целью увеличения насыщающей способности и повышения износостойкости обрабатываемых изделий, он дополнительно содержит парафин, в качестве титансодержащегЬ вещества - порошок титана, а в качестве активатора - криолит при следующем соотношении компонентов, мас.%: Окись хрома 47-50 Порошок титана 10-15 Окись алюминия 30-36 Криолит3-5 (Л Парафин1-3

Предлагаемый 30 АЕ2.0з + Сг,0 + + 15 Ti +3% парафина + 5 Na, 33 +8,5 Сг2.0 + + 12,5% Ti + k% , + + 2% парафина 91 72 92 Ik 27 0,56 0,51 0,67 2i 0,57 0,52 0,68

36% AeeOj + 50% Сга,0, 4+ 10% Т i -f 3% + + 2% парафина

t

Известный

k6% + 26% Сга.0з + + -f 15% Ае + f 3% AEF

Таким образом, приведенные данные.вается в 1,5 - 2,5 раза, а изпоказывают, что обработке в пред-;носостойкость изделия возрастает

лагаемом составе металлическихизде- в -2 - 2,2 раза по сравнению с

ЛИЙ толцина покровного слоя увеличи- 25известным.

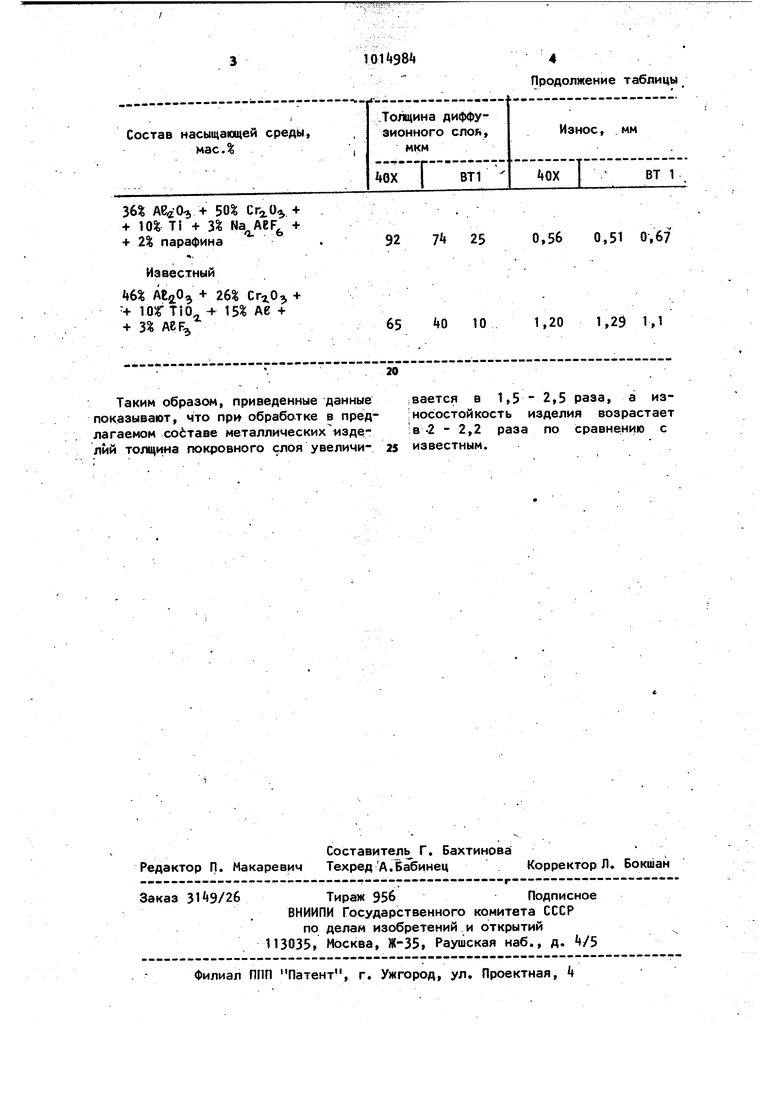

Продолжение таблицы

0,56 0,51 0,67

92 7 25

65 jO 10

1,20 1,29 1,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Земское Г.В., Коган Р.Л | |||

| Многокомпонентное диффузионное насыщение металлов и сплавов | |||

| М., Металлургия, 1978, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для хромотитанирования | 1972 |

|

SU443941A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-04-30—Публикация

1982-04-16—Подача