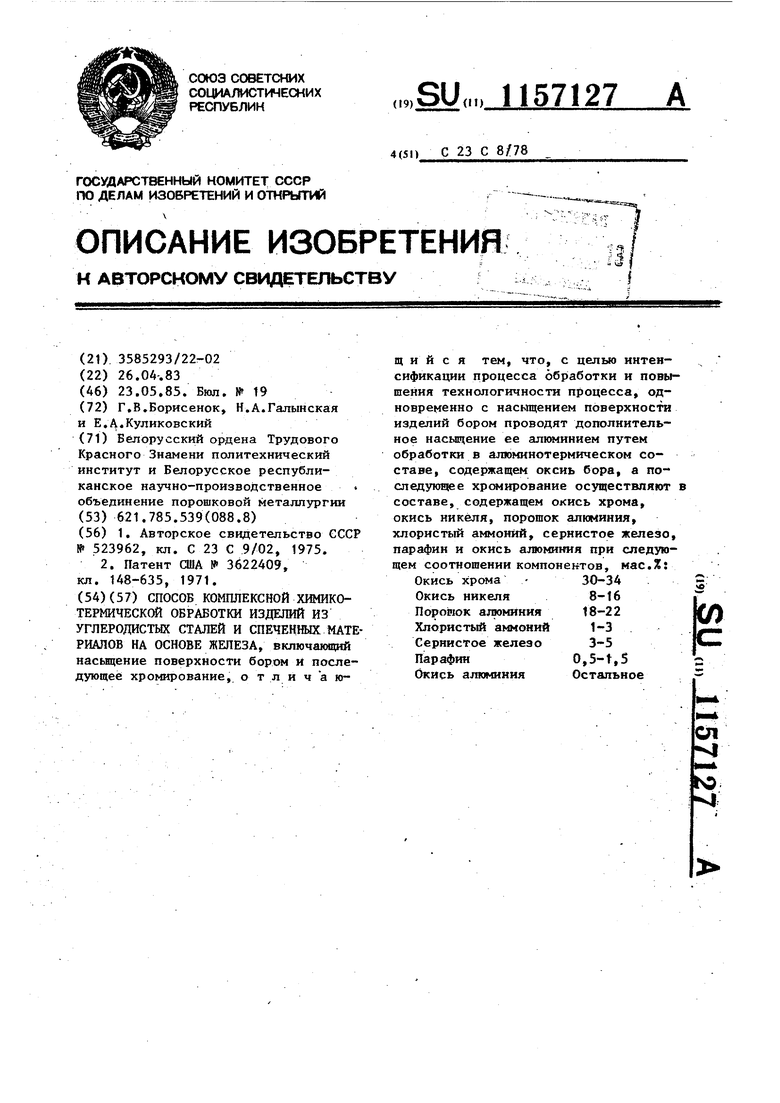

Изобретение относится к металлур .гии, в частности к способам получения комплексных диффузионных покрытий на основе бора и хрома, и може быть использовано в машиностроитель ной, химической и других отраслях промышленности для повышения эксплу атационной стойкости деталей машин и технологической оснастки, изготов ленных традиционными методами и методами порошковой металлургии. Известен способ комплексной химико-термической обработки сталей, состоящий из последовательных опера ций борирования с последующим диффузионным отжигом и металлизации борированного слоя элементами, выбр из группы, содержащей титан и цирконий, совместно с хромом или ванадием 1 . Однако этот способ не позволяет получить достаточно мощный диффузионньй слой. Наиболее близким ,к изобретению является способ насыщения поверхности стали бором и хромом с целью повьш1ения эрозионной и коррозионной стойкости сталей. Известный способ включает операцию предварительного борирования в составе, содержащем мас.%: В 99,5, KF 0,5. Процесс бори рования осуществляют в ретортах при 1800-2100Т (982-1149° С) в течение 1-16 ч в атмосфере инертного ,газа. Последующее хромирование проводят в Порошке хрома в вакууме при 1950° F (1065С) в течение 4 ч. В результате химико-термической обработки по известному способу на поверхности сталей формируется дифф зионньй слой, состоящий из борида хрома Сг. В и боридов железа. Например, при борохромировании стали 45 по известному способу (борирование: 1 1000°С, ч, хромирование: , ч) общая толщина диф фузионного слоя составляет 170 мкм, а толщина фазы Сг В 7 мкм. На спеченном материале марки ЖГр 1 (порис тость 10-15%) общая толщина слоя составляет 240 мкм, фазы Сг В 10 мкм 12. Недостатками известного способа являются низкая скорость формирования борохромированного слоя, а также необходимость использования инер ной атмосферы и вакуума. Цель изобретения - интенсификация процесса обработки и повьщ1ение технологичности процесса. Указанная цель достигается тем, что согласно способу комплексной химико-термической обработки изделий из углеродистых сталей и спеченных материалов на основе железа, включающему насыщение поверхности бором и последующее хромирование, совместно с насыщением поверхности изделий бором проводят насыщение ее алюминием путем обработки в алюминоте.рмическом составе, содержащем окись бора, а последующее хромирование осуществляют в составе, содержащем окись хрома, окись никеля, порошок ешюминия, хлористый аммоний, сернистое железо, парафин и окись алюминия при следующем соотношении компонентов, мас.%: Окись хрома 30-34 Окись никеля 8-16 Порошок алюминия 18-22 Хлористый аммоний 1-3 Сернистое железо 3-5 Парафин0,5-1,5 Окись алюминия Остальное Все компоненты смесей используются в порошкообразном состоянии. Процесс химико-термической обработки осуществляют с использованием предварительно восстановленных составов в контейнерах, снабженньк плавким затвором. Проведение процесса не требует применения специального термического оборудования, защитных атмосфер в вакууме. Окись, никеля в составе для хромирования позволяет создать на поверхности предварительно бороалитированной стали в процессе ее хромирования благодаря встречной диффузии железа в никель диффузионную зону с повышенной концентрацией микродефектов, что обеспе швает ускоренную диффузию хрома и повышение его концентрации в поверхностной зоне слоя. Введение в состав парафина предотвращает окисление предварительно борированного слоя в процессе нагрева под хромирование и, как следствие, (увеличивает толпгину фазы СГ В. Пример . Проводят химикотермическую обработку по предлагаемому способу стали 45 и спеченного материала марки ЖГр 1 (ТУ 37.355.06279), полученного из шихты, содержащей, мае.%:

Порошок железа

(марка ПЖ 4МЗ,

ГОСТ 9849-74) 99

Графит (.марка

ГКЗ, ГОСТ 4404-78) Т

Исходные компоненты шихты смешивают в смесителе в течение 4 ч, прессуют при давлении 4,5-5 тс/см и спекают при 1130 С в течение 2 ч в ат мосфере диссоциированного аммиака« Предварительное бороалитирование осуществляют в алюминотермической смеси на основе окиси бора, содержащей, мас.%; окись бора 22; порошок алюминия 18; фтороборат калия 4 окись алюминия 56 при 950°С в течение 2 ч. Последующее хромирование проводят в предложенном составе при 1050°С в течение 4ч.

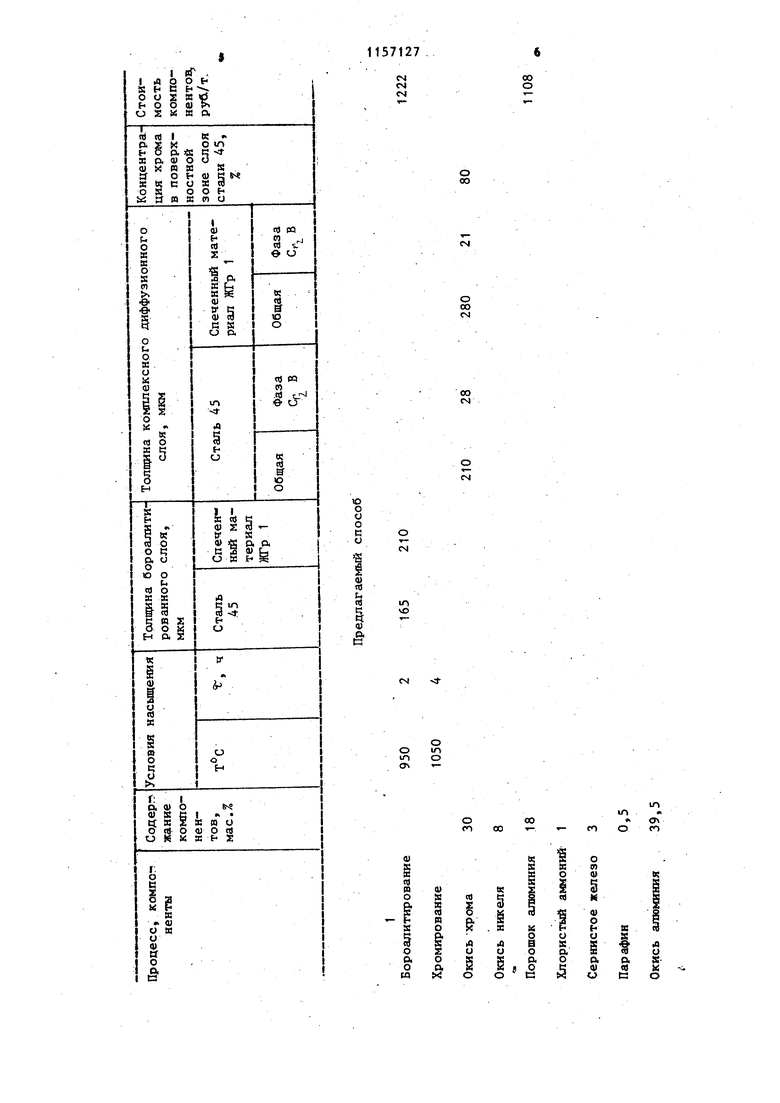

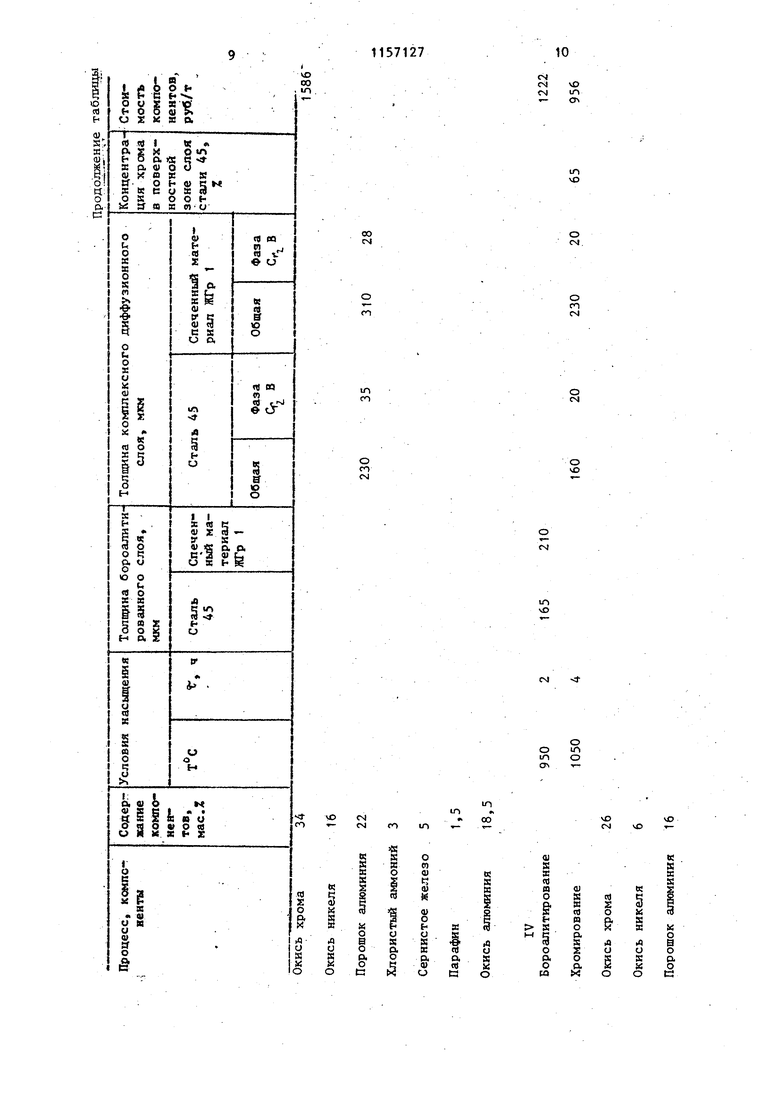

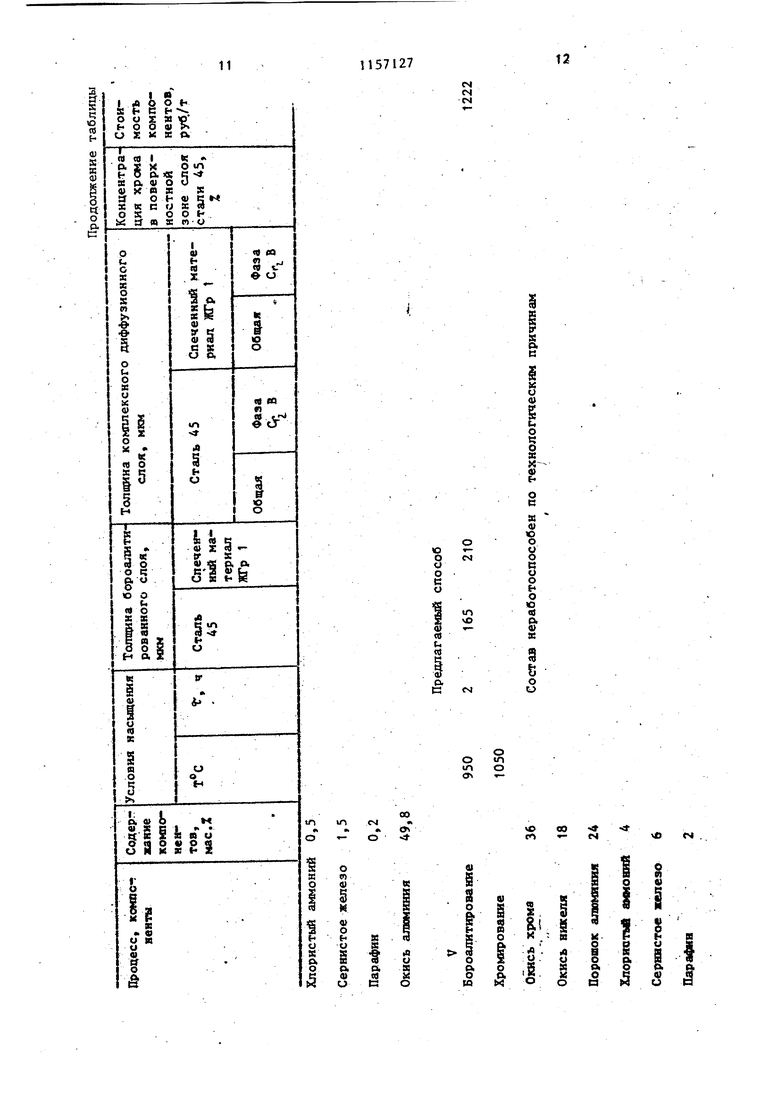

Сравнительные данные по общей . толщине диффузионного слоя и толщине фазы борида хрома, полученных известным и предлагав способами, приведены в таблице

Таким образом, приведенные данные показывают, что использование предлагаемого способа по сравнению с известным позволяет при снижении температуры предварительной обработки на 50-250° С иитенсифнцироваГь процесс насыщения в 1,2-1,4 раза (общая точка комплексного диффузионного слоя увеличивается в 1,2-1,4 раза,- толщина фазы Сf В, определяющей коррозионную CTcrfiKOCTb и жаростойкость покрытия в 2-5 раз) и отказаться от использования при провечдении процесса насыщения специального Термического оборудования, защитных атмосфер и вакузгмй.

сч см м

со о

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромирования борированной мартенситностареющей стали | 1978 |

|

SU668974A1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Состав для диффузионного борирования металлических изделий | 1980 |

|

SU943321A1 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| Состав для хромирования стальных изделий | 1980 |

|

SU945233A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

| Состав для борирования титана и его сплавов | 1979 |

|

SU891799A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU947221A1 |

СПОСОБ КОМПЛЕКСНОЙ ХИМИКОТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ И СПЕЧЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА, включающий насьнцение поверхности бором и последующее хромирование, о т л и ч а ющ и и с я тем, что, с целью интенсификации процесса обработки и повышения технологичности процесса, одновременно с насыщением поверхности изделий бором проводят дополнительное насыщение ее алюминием путем обработки в алюминотермическом составе, содержащем оксиь бора, а последующее хромирование осуществляют в составе, содержащем окись хрома, окись никеля, порошок алюминия, хлористый аммоний, сернистое железо, парафин и окись алюминия при следующем соотношении компонентов, мас.%: 30-34 Окись хрома 8-16 Окись никеля ПороЬюк аллоштния 18-22 Хлористый аммоний 1-3 Сернистое железо 3-5 0,5-t,5 Парафин Окись алюминия Остальное

о

ш о

fsl

14 s

t

S

f0) S X

a

а

О СМ

Ю v

СЧ

es evi

CM

oo

es

00

00 CsJ

00 tM

О

го

О го

ш

го

О «О С4

О

- СМ

О

Т

tM

1Л VO

Г4

О 1Л О

S о tr

ц

g g

0)

u о

хV

о

с

ж

V

to о

О

tf

с: и о t о ю о)

1Г1 0

&

о о

м

о «п

1Г о

ON 00

со - «ч

X

А

и

&

S

S & J

S

о а я

о о. о

о 1

о см

см

о о о

1Л VO

о

о о

tri

о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ комплексной химико-термической обработки стали | 1974 |

|

SU523962A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3622409, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1985-05-23—Публикация

1983-04-26—Подача