Изобретение относится к фильтрованию и предназначено для очистки жидкостей, преимущественно циркуляционного масла в двигателях внутреннего сгорания, и может быть использовано в химической, автомобильной, судостроительной и других отраслях промышленности.

Известен фильтр для очистки жидкости содержащий фильтрующий элемент грубой очистки, расположенный внутри фильтрующего элемента тонкой очистки 1.

Недостатками такого фильтра являются неэффективное использование фильтрующего элемента грубой очистки, фактически не выполняющего свойственных ему функций в основной период работы, что приводит к быстрому загрязнению фильтрующего элемента тонкой очистки и повыщенному гидравлическому сопротивлению на отводе жидкости. Включение фильтрующего элемента грубой очистки в работу при загрязнении фильтрующего элемента тонкой очистки приводит к фактическому «отключению последнего из-за большой разницы их гидравлических сопротивлений. А очистка через фильтрующий элемент грубой очистки в этот начальный период работы будет неэффективной, так как на ней нет слоя осадка, повышающего коэффициент отфильтровывания.

Наиболее близким по технической сущности к изобретению является филътр для очистки жидкости, предпочтительно циркуляционного масла в двигателях внутреннего сгорания, содержащий секции грубой и тонкой очистки и переключающее устройство, которое осуществляет последовательное и параллельное подключение секций. Переключающее устройство.выполнено в виде входных и выходных камер с золотником, соединенных парами трубопроводов соответственно с входными и выходными камерами секций грубой и тонкой очистки 2.

Для предотвращения перекосов и заклинивания золотника высота его уплотнительных поясов выполняется больще высоты выходных камер. Следовательно, в процессе переключения секций очистки с последовательной работы на параллельную (при загрязнении фильтра или в момент пуска двигателя на холодном масле) в определенный момент времени происходит отсечка входных камер от выходных. При этом давление масла до фильтра резко возрастает и золотник перемещается вниз, включая секции очистки на параллельную работу. Но так как гидравлическое сопротивление фильтра при параллельной работе секций в этот момент будет значительно меньще, чем при последовательной, то давление масла до фильтра резко упадет. А это приведет к тому, что золотник переместится в верхнее положение.

Таким образом, в системе будут возникать колебания давления масла, а в переключающем устройстве, несмотря на применение дросселя, колебания золотника.

Эти колебания занимают значительный промежуток времени, так как процесс загрязнения секций очистки, а следовательно, и возрастание перепада давления на фильтре протекает продолжительное время.

Пульсация давления масла приводит к увеличению гидравлических потерь в системе и к разрушению накопивщегося слоя осадка на секциях очистки, повыщающего коэфг фициент отфильтровывания загрязнений, а следовательно, снижению эффективности

процесса фильтрования.

Кроме того, броски давления масла в системе могут привести к выходу из строя секций очистки, что снижает надежность работы фильтра.

Наличие последовательно расположенных входных и выходных камер в совокупности с поступательным движением золотника обуславливает повьтщенные габаритные размеры переключающего устройства и фильтра в целом.

Цель изобретения - повышение надежности работы, эффективности фильтрования, снижения, гидравлических потерь и уменьшение габаритов.

Поставленная цель достигается тем, что фильтр для очистки жидкости, преимущественно масла двигателей внутреннего сгорания, содержащий секции грубой и тонкой очистки, соединенные между собой последовательно и параллельно посредством двух подводящих и двух отводящих трубопро5 одов с переключателем, выполненным в виде подпружиненного золотника с уплотнительными поясами, снабжен полым цилиндром с отверстиями для подсоединения к подводящим и отводящим трубопроводам, золотник установлен в цилиндре, уплртни тельные пояса выполне«ы с наклонными рабочими кромками, в теле золотника выполнен перепускной канал с расточками на входе и выходе, на боковой поверхности уплотнительных поясов выполнен винтовой паз

5 и на цилиндре закреплен штифт, входящий в этот паз.

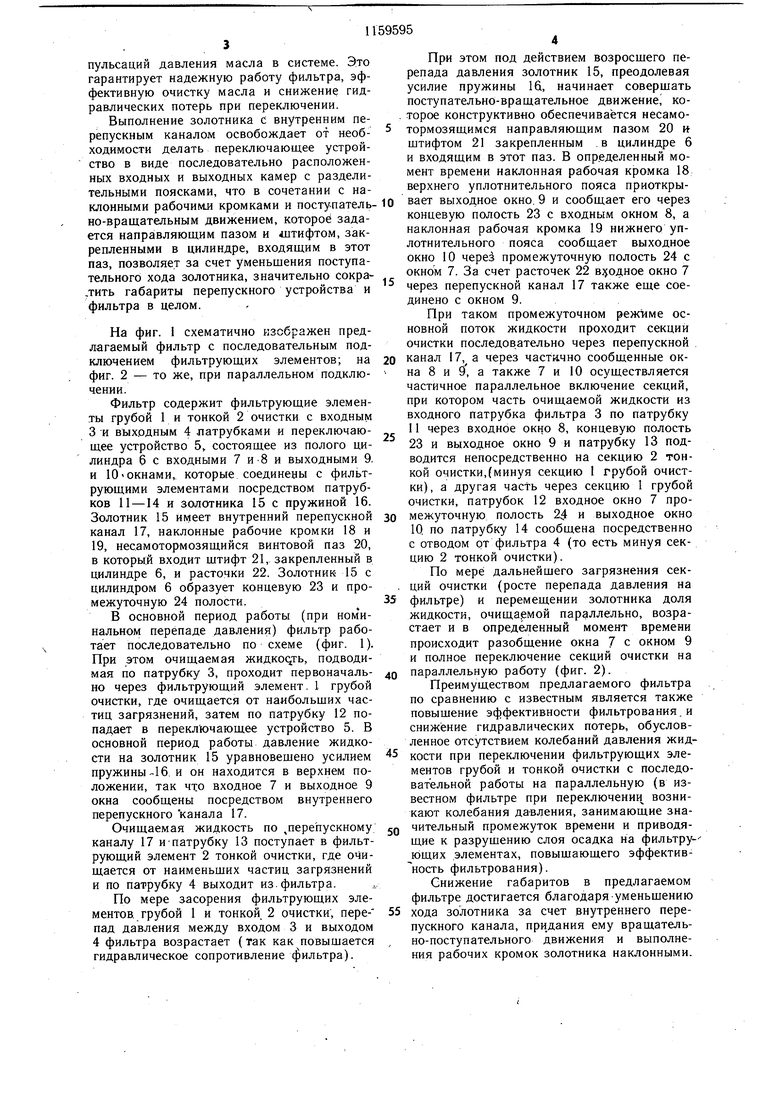

Предлагаемая конструкция фильтра за счет расточек входного и выходного отверстий перепускного канала золотника устраняет одновременную отсечку входных окон0 от выходных и позволяет осуществлять плавное переключение фильтрующих элементов грубой и тонкой очистки с последовательной на параллельную рабо.ту. Это плавное переключение обеспечивается благодаря промежуточному режиму работы, при котором осуществляется последовательно-параллельное подключение секций. Переключение секций, таким образом, происходит без резких пульсаций давления масла в системе. Это гарантирует надежную работу фильтра, эффективную очистку масла и снижение гидравлических потерь при переключении. Выполнение золотника с внутренним перепускным каналом освобождает от необходимости делать переключающее устройство в виде последовательно расположенных входных и выходных камер с разделительными поясками, что в сочетании с наклонными рабочими кромками и поступательно-вращательным движением, которое задается направляющим пазом и штифтом, закрепленными в цилиндре, входящим в этот паз, позволяет за счет уменьшения поступательного хода золотника, значительно сокра, . .. ,тить габариты перепускного устройства и фильтра в целом. На фиг. 1 схематично изображен предлагаемый фильтр с последовательным подключением фильтрующих элементов; на фиг. 2 - то же, при параллельном подключении. Фильтр содержит фильтрующие элементы грубой 1 и тонкой 2 очистки с входным 3 и выходным 4 .патрубками и переключающее устройство 5,. состоящее из полого цилиндра 6 с входными 7 и-8 и выходными 9. и 10Окнами, которые соединены с фильтрующими элементами посредством патрубков 11 -14 и золотника 15 с пружиной 16. Золотник 15 имеет внутренний перепускной канал 17, наклонные рабочие кромки 18 и 19, несамотормозящийся винтовой паз 20, в который входит штифт 21, закрепленный в цилиндре 6, и расточки 22. Золотник 15 с цилиндром 6 образует концевую 23 и промежуточную 24 полости. В основной период работы (при номинальном перепаде давления) фильтр работает последовательно по схеме (фиг. 1). При этом очищаемая жидкость, подводимая по патрубку 3, проходит первоначально через фильтрующий элемент. 1 грубой очистки, где очищается от наибольших частиц загрязнений, затем по патрубку 12 попадает в переключающее устройство 5. В основной период работы давление жидкости на золотник 15 уравновешено усилием пружины-16, и он находится в верхнем положении, так что входное 7 и выходное 9 окна сообщены посредством внутреннего перепускного канала 17. Очищаемая жидкость по ,перепускному каналу 17 и-патрубку 13 поступает в фильтрующий элемент 2 тонкой очистки, где очищается от наименьших частиц загрязнений и по патрубку 4 выходит из. фильтра. По мере засорения фильтрующих элементов, грубой 1 и тонкой. 2 очистки, пере- пад давления между входом 3 и выходом 4 фильтра возрастает (так как повышается гидравлическое сопротивление фильтра). При этом под действием возросщего перепада давления золотник 15, преодолевая усилие пружины 16, начинает совершать поступательно-вращательное движение которое конструктивно обеспечивается несамотормозящимся направляющим пазом 20 и щтифтом 21 закрепленным .в цилиндре 6 и входящим в этот паз. В определенный момент времени наклонная рабочая кромка 18 верхнего уплотнительного пояса приоткрывает выходное окно. 9 и сообщает его через концевую полость 23 с входным окном 8, а наклонная рабочая кромка 19 нижнего уплотнительного пояса сообщает выходное окно 10 через промежуточную полость 24 с окном 7. За счет расточек 22 в}{одное окно 7 ПАПОПЛГГЧ ЦГ ТЛ VQ ц Q Т IT Т Ct .If LrCi ЪТ11 А через перепускной канал 17 также еще соединено с окном 9. При таком промежуточном режиме основной поток жидкости проходит секции очистки последовательно через перепускной канал 17, а через частично сообщенные окна 8 и 9, а также 7 и 10 осуществляется частичное параллельное включение секций, при котором часть очищаемой жидкости из входного патрубка фильтра 3 по патрубку 11 через входное окно 8, концевую полость 23 и выходное окно 9 и патрубку 13 подводится непосредственно на секцию 2 тонкой очистки,(минуя секцию 1 грубой очистки), а другая часть через секцию 1 грубой очистки, патрубок 12 входное окно 7 промежуточную полость 2 и выходное окно 10 по патрубку 14 сообщена посредственно с отводом от фильтра 4 (то есть минуя секцию 2 тонкой очистки). По мере; дальнейшего загрязнения секций очистки (росте перепада давления на фильтре) и перемещении золотника доля жидкости, очищаемой параллельно, возрастает и в определенный момент времени происходит разобщение окна 7 с окном 9 и полное переключение секций очистки на параллельную работу (фиг. 2). Преимуществом предлагаемого фильтра по сравнению с известным является также повышение эффективности фильтрования, и снижение гидравлических потерь, обусловленное отсутствием колебаний давления жидкости при переключении фильтрующих элементов грубой и тонкой очистки с последовательной работы на параллельную (в известном фильтре при переключении возникают колебания давления, занимающие значительный промежуток времени и приводящие к разрущению слоя осадка на фильтрующих .элементах, повышающего эффективность фильтрования). Снижение габаритов в предлагаемом фильтре достигается благодаря уменьшению хода золотника за счет внутреннего перепускного канала, придания ему вращательно-поступательного движения и выполнения рабочих кромок золотника наклонными.

/J

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки жидкости | 1983 |

|

SU1158215A1 |

| Гидравлическая система для работы в условиях низкой температуры и оборудованная ею машина | 2017 |

|

RU2731086C2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА МАШИНЫ С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2529111C1 |

| Устройство для очистки воздуха низкого давления | 1991 |

|

SU1777932A1 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И МАСЛЯНЫЙ ФИЛЬТР ДЛЯ СИСТЕМЫ СМАЗКИ | 2002 |

|

RU2257480C2 |

| Система смазки и управления фрикционной муфты сцепления | 2020 |

|

RU2730801C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2003 |

|

RU2241143C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОЧИСТКИ ТОПЛИВА ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ ВОЕННОЙ ТЕХНИКИ | 2021 |

|

RU2794292C2 |

| Система смазки двигателя внутреннего сгорания | 1990 |

|

SU1778326A1 |

| Фильтр для очистки жидкости | 1986 |

|

SU1400644A1 |

ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ, преимущественно масла двигателей внутреннего сгорания, содержащий секции грубой и тонкой очистки, соединенные между собой последовательно и параллельно посредством двух подводящих и двух отводящих трубопроводов с переключателем, выполненным в виде подпружиненного золотника с уплотнительными поясами, отличающийся тем, что, С целью повышения надежности фильтра в. работе и снижения гидравлических потерь, он снабжен полым цилиндром с отверстиями для подсоединения к подводящим и отводящим трубопроводам, золотник установлен в цилиндре, уплотнительные пояса выполнены с наклонными рабочими кромками, в теле золотника выполнен перепускной канал с расточками на в.ходе и выходе,- на боковой поверхности уплотнительных поясов выполнен винтовой паз и на цилиндре закреплен штифт, входящий в этот паз. (Я Фиг. /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3268077/, кл | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фильтр для очистки жидкости | 1975 |

|

SU682247A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-07—Публикация

1983-12-13—Подача