Изобретение относится к химической технологии и может быть использовано при перегонке мазута,

Известен способ перегонки мазута включающий совместный нагрев в печи исходного сырья и газойпевой фракции, отбираемой с нижних тарелок укрепляющей секции, или остатка колонны fll .

Однако такой способ не обеспе-:

чивает необходимую дош) отгона на выходе из печи из-за присутствия в смеси малолетучих и остаточных фракций, поэтому он связан с большо кратностью рецикла, увеличение которой приводит к замедлению прироста четкости фракционирования.

Наиболее близкие к изобре:тенгео ляется способ перегонки мазута, включающий ввод мазута в колонну между тарелками укрепляющей и отгонной секций с получением ДИСТИШ1ЯТНО продукта, легкого н тяжелого газойлей и остатка, отбор с.нижней тарелки укрепляощей секции газойлевой фракции, нагрев и ввод ее в качестве испаряющего агента вниз колонны з.

Недостатком способа является неполное удаление легких фракций из остатка, что обуславливает снижение выхода тяжелого газойля и облегченный фракционный состйв остатка.

Цель изобретения - утяжеление акционного состава остатка и иовы шеиие выхода тяжелого газойля..

Поставленная цепь достигается согласно способу перегонки мазута, включающему ввод мазута в вакуумную колонну между укрепляющей и отгонной секциями, вйод водяного пара вниз колонны с получением дистиллятной фракции, легкого и тяжелогс( газойлей и остатка, отбор с нижней тарелки укрепляющей секции газойлевой фракции, нагрев и ввод ее в колонну в качестве испаряющего агента, нагретую газойлевую фрак|$шв и 20-40 мае..% От общего количесва водяного пара вводят совместно в гфЬмежуточиое сечение отгонной сек1ции колонны.

Предлагаемь й способ обеспечивает более высокую температуру на верхних тарегасшс секции колониь1, снижает температуру остатка и тем самым увеличивает долю тепла;, расходуемого на создание парового

орошения в отгонной секции колонны, при зтом более полно удаляются легкие фракции из остатка, увеличивает отбор тяжелого газойля и уменьшается возможность разложения остатка в зоне высокой температуры внизу колонны.

На чертеже показана схема предлагаемого способа перегонки мазута.

Исходньй мазут по линии t вводят между укрепляющей и отгонной секциями колонны 2, в которой установлены ректификационные тарелки 3. С в ерха колонны пары дистиллятной фракции по линии 4 направляют в конденсатор (не показано), с тарелок укрепляющей секции колонны по линиям 5 -И 6 выводят соответственно легкий и тяжелый газойли. Колонну ороиают циркуляционным орошением , которое выводят из колонны по линии 7, охлаждают в теплообменнике 8 и подают в колонну по линии 9 Паровое в отгонной секции колонны создают одновременным вводом вниз колонны по линии 10 водяного пара, и газойлевой фракцией, отбираемой с нижней тарелки укрепляющей секции по линии 11, которую наг ревают совместно с водяным паром подаваемьй 4 по лияии 12, в трубчатой печи 13. Газойлевую фракцию вводят в промезкуточкое сечение ртгонной i:. с&кщт колонны по линии. 14. Остаток выводят из колонны по лииии 15.

На ЭВМ рассчитывают ректификационную колонну для отбора дистюшятн фракции легкого и тяжелого вакуумных газойлей и остатка. В ртгонной секции колон| ы принимает пять теоретических тарелок, в укрепляющей секции 9 тарелок, из них три верхние - тарелки циркулящюнного орошеиия. Легкий газойль В1;водят с третье тарелки , тяжёлый газойль -с шее той теоретической тарелки. Остаточное давление наверху колонны 60 мм рт.ст., перш1ад давления на одну теоретическую тарелку принимаю равнь 7 мм.

Исходную смесь - мазут в количестве 200 т/ч нагревают в печи и с температурой вводят в колонну между верхней тарелкой отгонной секции и нижней тарелкой укрепляющей секдан.

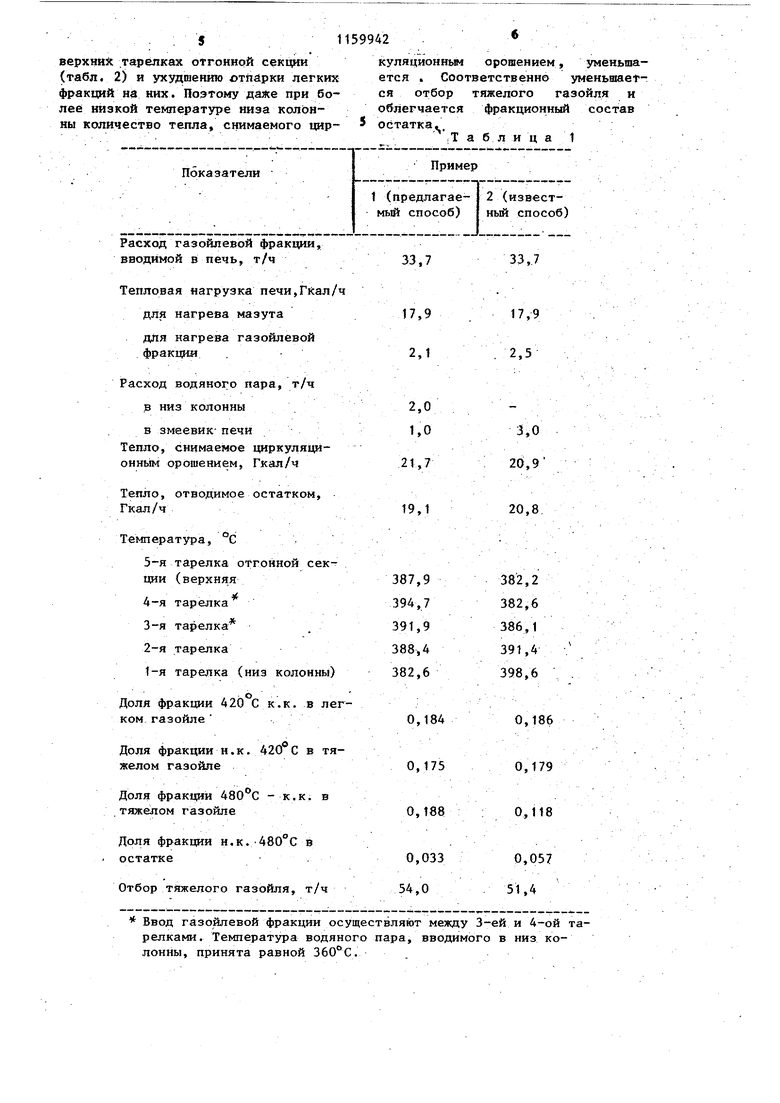

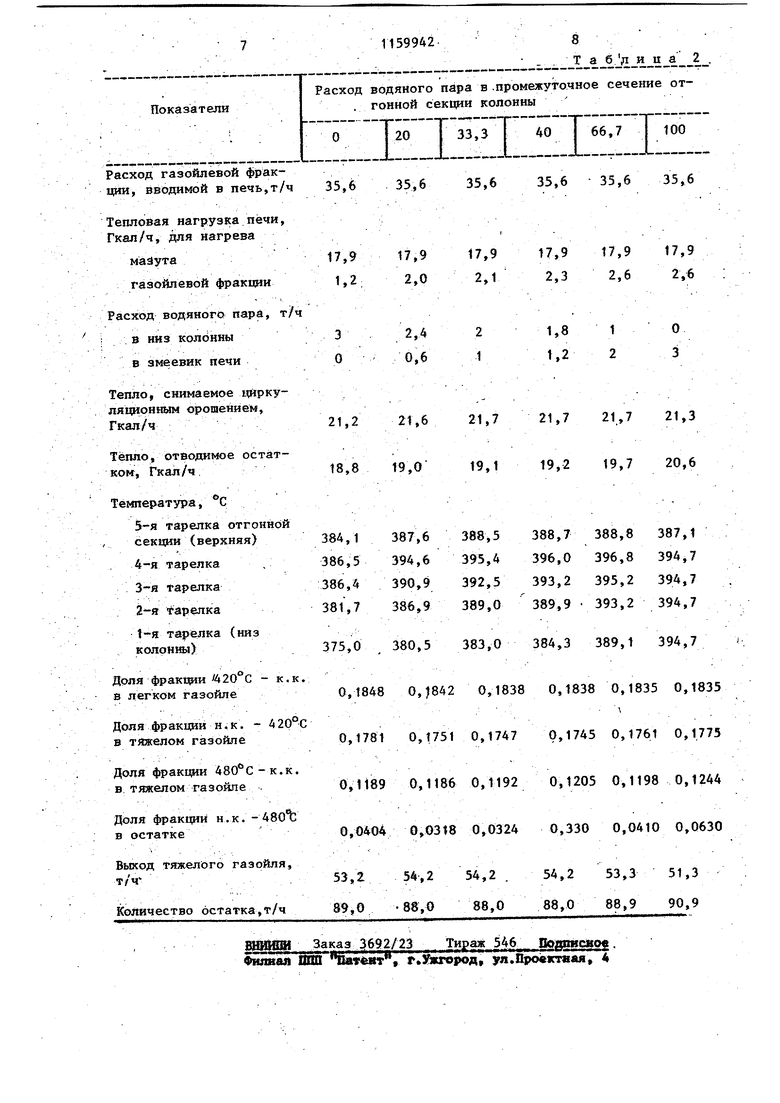

С нижней тарелки укрепляющей секции отбирают газойлевую фракцию, нагревают в печи и с температурой вводят обратно в колонну совместно с водяным паром. В низ колонны в качестве испаряющего та подают водяной пар. П р и м е р 1 (по предлагаемому способу). Газойлевую фракцию с ниж ней тарелки укрепляющей секции в к личестве 33,7 т/ч после нагрева в печи вводят между третьей и четвертой тарелками отгонной секции, считая снизу (ввод ее между 2 и 3, 4 и 5 та релками не приводит к заметному ухудшению показателей проц са). При этом приняты тепловая наг рузка печи 2,1 Гкал/ч, расход водя ного пара 3 т/ч, в том числе 2 т/ч вводят в низ колонны, 1 т/ч - в змеевик печи для нагрева газойлевой фракции. Получены 57,0 т/ч лег кого газойлд, 54,0 т/ч тяжелого газойля (фракция 420-480 С, содержащая 17,5 мае.%, фрак ция до 4 и 11,8% фракции 480°С - к.к.О . С верха колонны отводят 0,8 т/ч несконденсировавшихся паров ДИСТИЛЛЯ НОЙ фракции, с низа колонны при ЗЯЗ С получают 88,3 т/ч остатка, содержащего 3j3% фракции н.к. 480°С). При вводе всего количества водя ного пара в низ колонны отбор тяжелого газайпя составляет 53,2 т/ч отбор остатка 89, О т/ч, т.е. отбор целевой фракции уменьшается, а остатка г увеличивается. Уменьшение расхода водя«ого пара в низ ко лонны до 1 т/ч также приводит к уменьшению отбора тяжелого газойля до 53,3 т/Ч. В табл. 1 представлены основНИИ параметры процесса и полученные при результаты; в табл. 2 влияние расхода водяного пара, вводамого в промежуточное сечение колонны совместно с газойлевой фрак 1щей. П р им ер 2 (по известному . споеобу). Всю газойлевую фракщсю с нижней тарелки укрепляющей секции в количестве 33,7 т/ч после нагрева в печи вводят в низ колонны; при этом тепловая нагрузка пе.чи 2,3 Гкал/ч При вводе водяного пара в низ колонны в количестве 3 т/ч отбор тяжелого газойля сое- :тавляет 47,6 т/ч (отбор паров дистиллята и легкого газойля такой же, ка 424 и в примере 1) . Ввод водяного пара в змеевик печи для нагрева газойлевой фракции приводит к увеличению отбора тяжелого газойля, при вёоде всего количества водяного пара в змеевик печи максимальное количество его составляет 51,4.т/ч т.е. в примере 1 отбор тяжелого газойля на 2,6 т/ч (на 5,65%) больше чем в примере 2. Доля фракции н.к. 480 С в остатке в примере 2 составляет 5,7%, температура низа . , Более высокий отбор тяжелого газойля и более низкое содержание-. легких фракций в остатке в предлагаемом способе по сравнению с известным (пример 2) объясняется тем, что ввод 20-40 мас.% испаряющего агента от общего его количества совместно с газойлевой фракцией в промежуточное сечение отгонной секции колонны приводит к повьшению температуры на верхних тарелках отгонной секции с 382-39l C до 388395 С и к улучшению в связи с этим отпарки легких фракций на этих тарелках. Кроме того, это приводит к снижению температуры низа колонны (с 399°С в известном до в предлагаемом способе) , тем уменьшается тепло, отводимое из . колонны остатком, т.е. увеличивается доля тепла, используемого для создания парового орощения в отгонной секции. При этом возрастает тепло, снимаемое циркуляционным орошением (табл. 1), что позволяет увеличить отбор тяжелого газойля и УЛУЧШИТЬ четкость фрак1щонирования смеси (доля фракции н.к, 480°С в остатке уменьшается). Ввод 20-40 мас.% испаряющего агента от общего его количества в промежуточное сечение отгонной секции колонны является оптимальным.Увеличение расхода : водяного пара вьше указанного не ведет к заметному увеличению температуры на верхних тарелках отгонной секдаи колонны. В то же вре я ощутимо возрастают температура низа и тепло, отводимое остатком, что ведет к уменьщению тепла, используемого для создания парового орошения в отгонной секции и соответственно тепла, снимаемого цир- кулядаонным орошением. Уменьшение расхода водяного па;ра ниже указанного приводит к снижению температуры на верхний тарелках отгонной секции (табл. 2) и ухудшению отпйрки легких фракций из них. Поэтому даже при более низкой температуре низа колонны количество тепла, снимаемого даркуляционньм орошением, уменьшается . Соответственно уменьшается отбор тяжелого газойля и облегчается фракционный состав остатка, ;Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перегонки нефти | 1988 |

|

SU1595879A1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ переработки нефти | 1988 |

|

SU1525191A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 1993 |

|

RU2067606C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2548040C1 |

| Способ первичной перегонки нефти | 1969 |

|

SU438675A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2014 |

|

RU2548038C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2525909C1 |

СПОСОБ ПЕРЕГОНКИ МАЗУТА, включающий ввод мазута в вакуумную колонну между укреплякяцей и отгонной секциями колонны, ввод водяного пара вниз колонны с получением дистиллятной фракции, легкого и тяжелого газойлей и остатка, отбор с нижней тар.елки укрепляюа ей секции газойлевой фракции нагрев и возврат ее в колонну, отличающийся тем, что, с целью утяжеления фракционного состава остатка и повьшения выхода тяжелого газойля, нагретую газойлевую фракцию и 20-40 мас.% от общего количества водяного пара вводят совместно в промежуточное сечение отгонной секции колонны. СП со :о 4 ts:

Расход газойлевой фрак1Ц и, вводимой в печь, т/ч33,7 Тепловая нагрузка печи,Г1 :ал/ч для нагрева мазута17,9 для нагрева газойлевой фракции . -2,1 Расход водяного пара, т/ч в низ колонны2,0 в змеевик- печи1,0 Тепло, снимаемое циркуляционньЫ орошением, Гкал/ч21,7 Тепло, отводимое остатком, Гкал/ч19,1 Температура, °С 5-я тарелка отгонной секции (верхняя387,9 4-я тарелка 394,7 3-я тарелка . 391,9 2-я тарелка388,4 1-я тарелка (низколонны) 382,6 Доля фракции 420 С к.к. в легком газойле 0,184 Доля фракции н.к. 420 С в тяжелом газойле0,175 Доля фракции - к.к. в тяжелом газойле0,188 Доля фракции н.к.480С в остатке.0,033 Отбор тяжелого газойля, т/ч 54,0 Ввод газойлевой фракции осуществляют меж релками. Температура водяного пара, ввод лонны, принята равной 360°С. . 33,7 17,9 2,5 3,0 20,9 20,8 382,2 382,6 386,1 391,4 398,6 0,186 0,179 0,118 0,057 51,4 й и 4-ой тав низ ко

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Манрвян А.К | |||

| и др | |||

| Влияние рецикла флегмы на процесс ректификации в сложной колонне | |||

| - Химия и технология топлив и масел, 1975, 3, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М., Химия, 1981, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1985-06-07—Публикация

1983-05-18—Подача