Изобретение относится к устройствам для разделения многокомпонентных смесей методом ректификации и может быть использовано в нефтеперерабатывающей, химической, нефтехимической промышленности.

Известен массообменный аппарат, включающий корпус с размещенными в нем тарельчатыми контактными устройствами 1.

Аппарат имеет котносительно низкую эффективность разделения.

Известен теплймассообменный аппарат, включающий корпус, онтактные элементы, устройства подвода и отвода тепла в нижней и верхней частях аппарата и в промежуточной части 2.

Аппарат работает следующим образом. Исходная смесь подается между контактными элементами отгонкой и укрепляющей секцией аппарата. В верхнюю и нижнюю части колонны подводится избыток холода и тепла соответственно для создания рабочего орощения в аппарате. Кроме того, предусматривается промежуточный теплосъем и теплоподвод по высоте аппарата для создания требуемого градиента температур. При этом, для наиболее полного обеспечения обратимости ректификации, градиент изменения абсолютной величины теплоподвода и теплоотвода от зоны ввода исходной смеси к концам аппарата должен быть положительным.

Недостатком аппарата является необходимость монтажа дополнительной аппаратуры для подвола и отвода тепла по высоте аппарата, причем такой принцип подвода и отвода тепла дает скачкообразное изменение градиента температур, характеризуется нестабильностью, относительно низкой эффективностью. При данном способе также неизбежны относительно высокие теплрпотери.

Цель изобретения - повышение эффективности процесса за счет достижения равномерного градиента температур по высоте аппарата в условиях термодинамически обратимой ректификации и снижения энергозатрат.

Поставленная цель достигается тем, что в тепломассообменном аппарате, включающем корпус, контактные элементы, устройства подвода и отвода тепла в нижней и верхней частях аппарата, зону подвода сырья, контактные элементы выполнены с переменным сечением по вертикальной оси, увеличивающимся по направлению к устройствам подвода и отвода тепла, при этом основания элементов размещены в объеме этих устройств, а верщины расположены соосно и направлены к зоне подвода сырья.

Контактные элементы выполнены из высокотеплопроводнЬго материала.

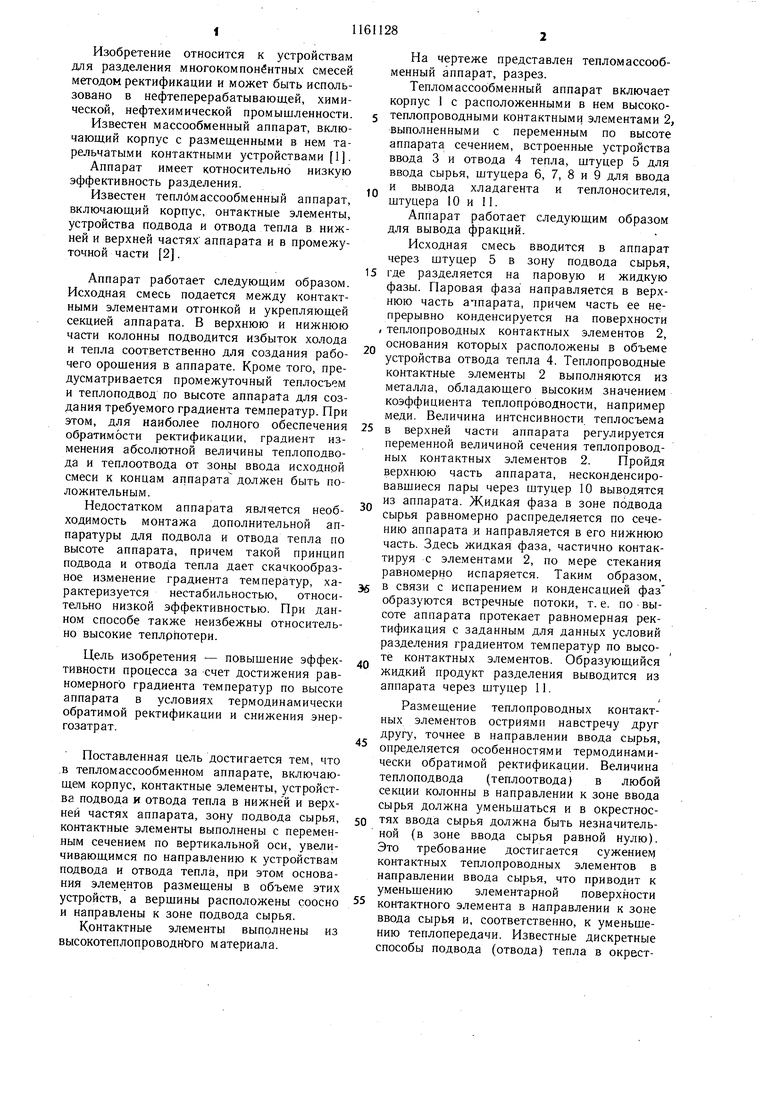

На чертеже представлен тепломассообменный аппарат, разрез.

Тепломассообменный аппарат включает корпус 1 с расположенными в нем высокотеплопроводными контактными элементами 2, выполненными с переменным по высоте аппарата сечением, встроенные устройства ввода 3 и отвода 4 тепла, щтуцер 5 для ввода сырья, штуцера 6, 7, 8 и 9 для ввода и вывода хладагента и теплоносителя, щтуцера 10 и 11.

Аппарат работает следующим образом для вывода фракций.

Исходная смесь вводится в аппарат через щтуцер 5 в зону подвода сырья,

5 где разделяется на паровую и жидкую фазы. Паровая фаза направляется в верхнюю часть аппарата, причем часть ее непрерывно конденсируется на поверхности , теплопроводных контактных элементов 2, основания которых расположены в объеме устройства отвода тепла 4. Теплопроводные контактные элементы 2 выполняются из металла, обладающего высоким значением коэффициента теплопроводности, например меди. Величина интенсивности теплосъема

5 в верхней части аппарата регулируется переменной величиной сечения теплопроводных контактных элементов 2. Пройдя верхнюю часть аппарата, несконденсировавшиеся пары через штуцер 10 выводятся из аппарата. Жидкая фаза в зоне подвода сырья равномерно распределяется по сечению аппарата л направляется в его нижнюю часть. Здесь жидкая фаза, частично контактируя с элементами 2, по мере стекания равномерно испаряется. Таким образом,

в связи с испарением и конденсацией фаз образуются встречные потоки, т. е. по - высоте аппарата протекает равномерная ректификация с заданным для данных условий разделения градиенто.м температур по высоте контактных элементов. Образующийся жидкий продукт разделения выводится из аппарата через щтуцер 11.

Размещение теплопроводных контактных элементов остриями навстречу друг другу, точнее в направлении ввода сырья,

определяется особенностями термодинамически обратимой ректификации. Величина теплоподвода (теплоотвода) в любой секции колонны в направлении к зоне ввода сырья должна уменьшаться и в окрестностях ввода сырья должна быть незначительной (в зоне ввода сырья равной нулю). Это требование достигается сужением контактных теплопроводных элементов в направлении ввода сырья, что приводит к уменьшению элементарной поверхности

5 контактного элемента в направлении к зоне ввода сырья и, соответственно, к уменьшению теплопередачи. Известные дискретные способы подвода (отвода) тепла в окрестностях ввода сырья неэффективны - потребная малая величина теплоподвода (теплоотвода) в этой области не оправдывает затраты на монтаж теплообменной аппаратуры и на перекачку теплоносителя через них.

Величина (расход) внутренних потоков пара и жидкости по высоте колонны термодинамически обратимой ректификации существенно меняется: на концах колонны величины потоков незначительны, а в окрестностях ввода сырья во много раз больше. Вследствие этого диаметр колонны по высоте должен меняться. Монтаж теплообменной аппаратуры еще более усугубит проблему. В предложенной колонне постоянного диаметра монтаж направленных остриями друг к другу контактных теплообменных элементов позволяет при достаточном диаметре колонны иметь необходимое свободное сечение в зоне ввода сырья и, с другой стороны, уменьшает свободное сечение на концах колонны, что обеспечивает необходимые линейные скорости потоков.

Кроме того, соосность элементов облегчает равномерное распределение внутренних жидких потоков при их переходе с контактных элементов укрепляющей секции на контактные элементы отгонной секции. При отсутствии соосности для осуществления процесса потребовалось бы дополнительное распределение устройства.

Однако эффект от замены теплообмен ных элементов (по прототипу) и достижения плавного изменения градиента теплоподвода (теплоотвода) уже в самом начале эксплуатации колонны компенсирует первоначальные затраты. Целесообразно контактные теплопроводные Элементы выполнять в форме многогранной пирамиды или конуса, что упрощает их изготовление.

В качестве теплопроводного элемента 5 может быть использована, например, медь или любой другой достаточно теплопроводный материал.

По сравнению с базовым объектом (прототип) предлагаемое устройство повышает эффективность разделения за счет достижения равномерного градиента температуры по высоте аппарата; снижает теплопотери за счет исключения устройств промежуточного и теплосъема по высоте аппарата.

Кроме того, упрощена конструкция ап5 парата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1452536A1 |

| Ректификационная колонна | 1983 |

|

SU1171047A1 |

| Способ разделения многокомпонентной смеси | 1988 |

|

SU1560253A1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1998 |

|

RU2132214C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2120322C1 |

| Способ разделения смеси ректификацией | 1979 |

|

SU837349A1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

1. ТЕПЛОМАССООБМЕННЫЙ АППАРАТ, включающий корпус, контактные элементы, устройства подвода и отвода тепла в нижней и верхней частях аппарата, зону подвода сырья, отличающийся тем, что, с целью повышения эффективности процесса за счет достижения равномерного градиента температур по высоте аппарата в условиях термодинамически обратимой ректификации и снижения энергозатрат, контактные элементы выполнены с переменным сечением по вертикальной оси, увеличивающимся по направлению к устройствам подвода и отвода тепла, при этом основания элементов размещены в объеме этих устройств, а вершины расположены соосно и направлены к зоне подвода сырья. 2. Аппарат по п. 1, отличающийся тем, что контактные элементь выполнены из высокотеплопроводного материала. я ffцuк

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров И | |||

| А | |||

| .Ректификацион ные и абсорбционные аппараты | |||

| Л., «Хи мия, 1968, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Платонов В | |||

| И | |||

| Берго Б | |||

| Г | |||

| Разделе ние многокомпозиционных смесей | |||

| М «Химия, 1965, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1985-06-15—Публикация

1983-05-26—Подача