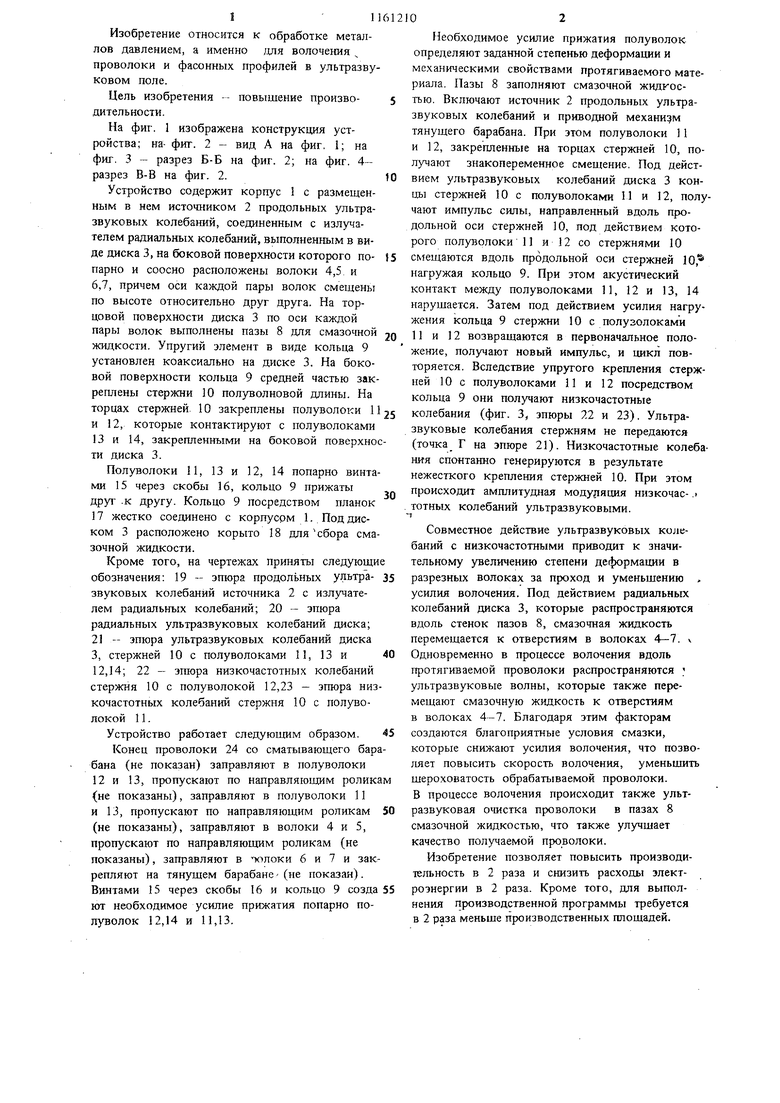

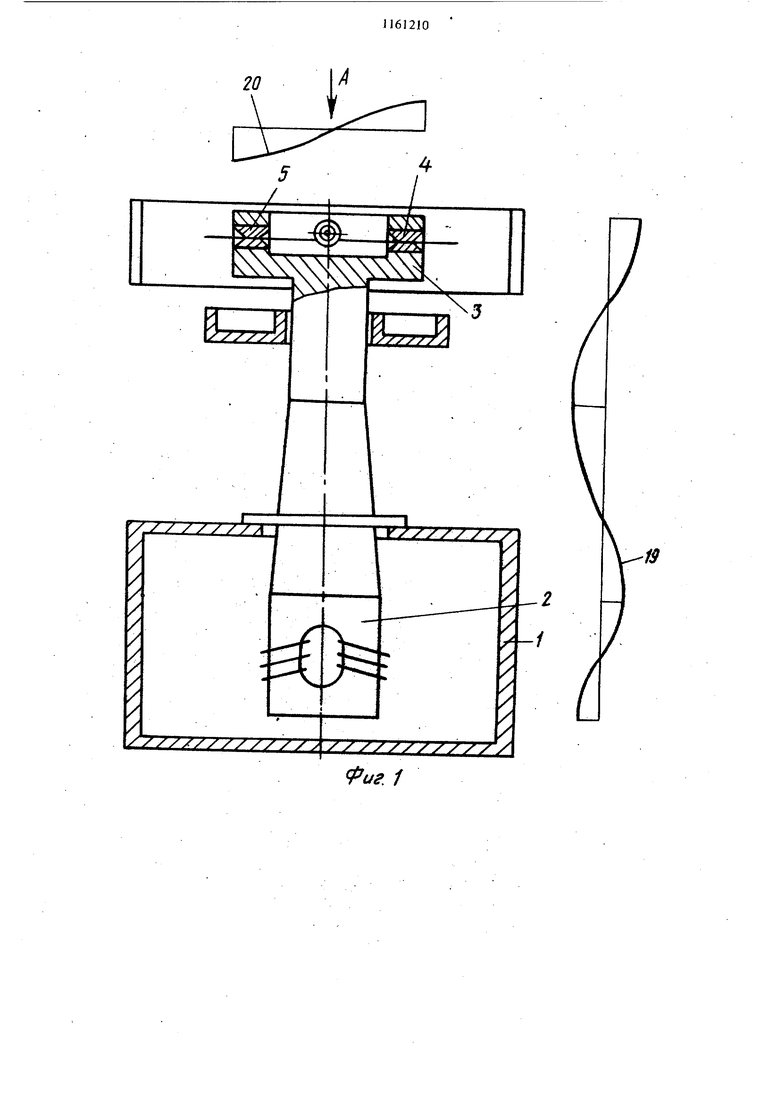

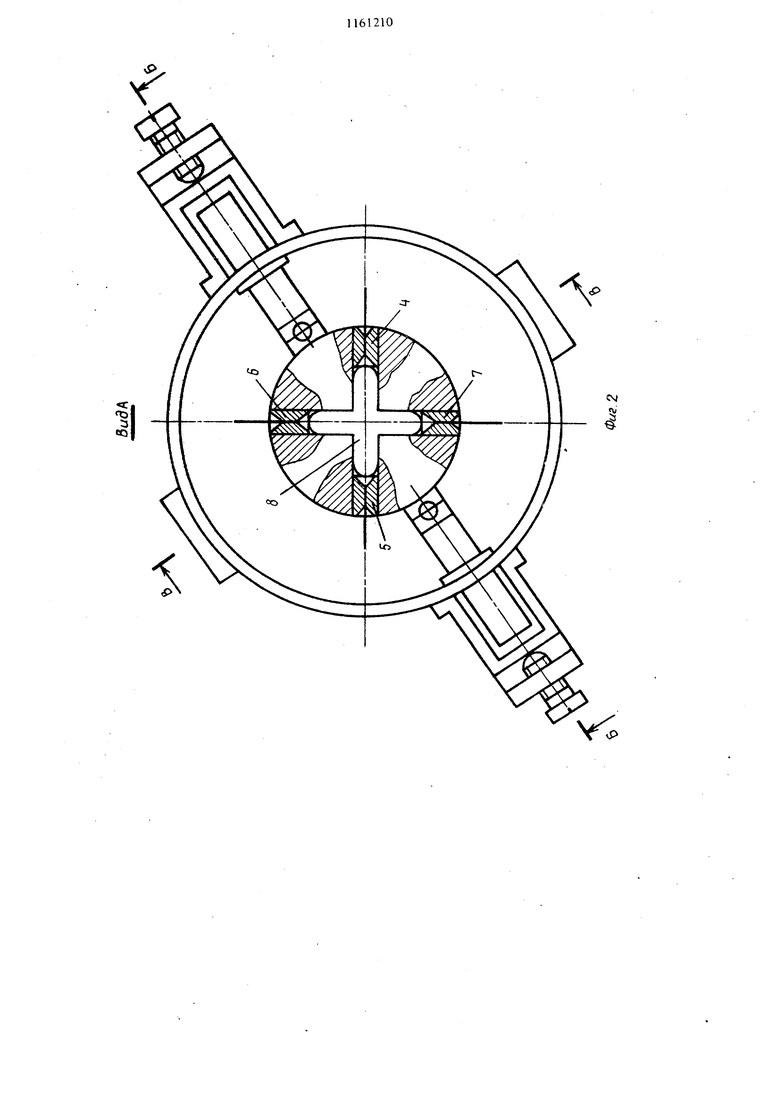

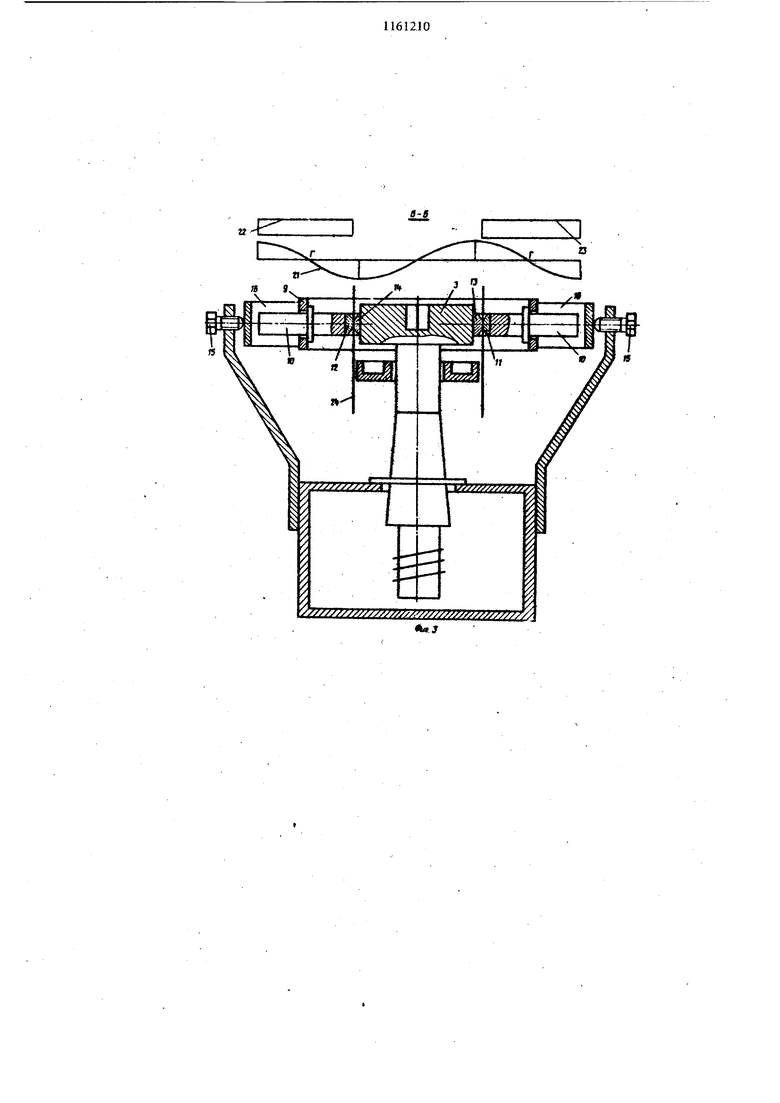

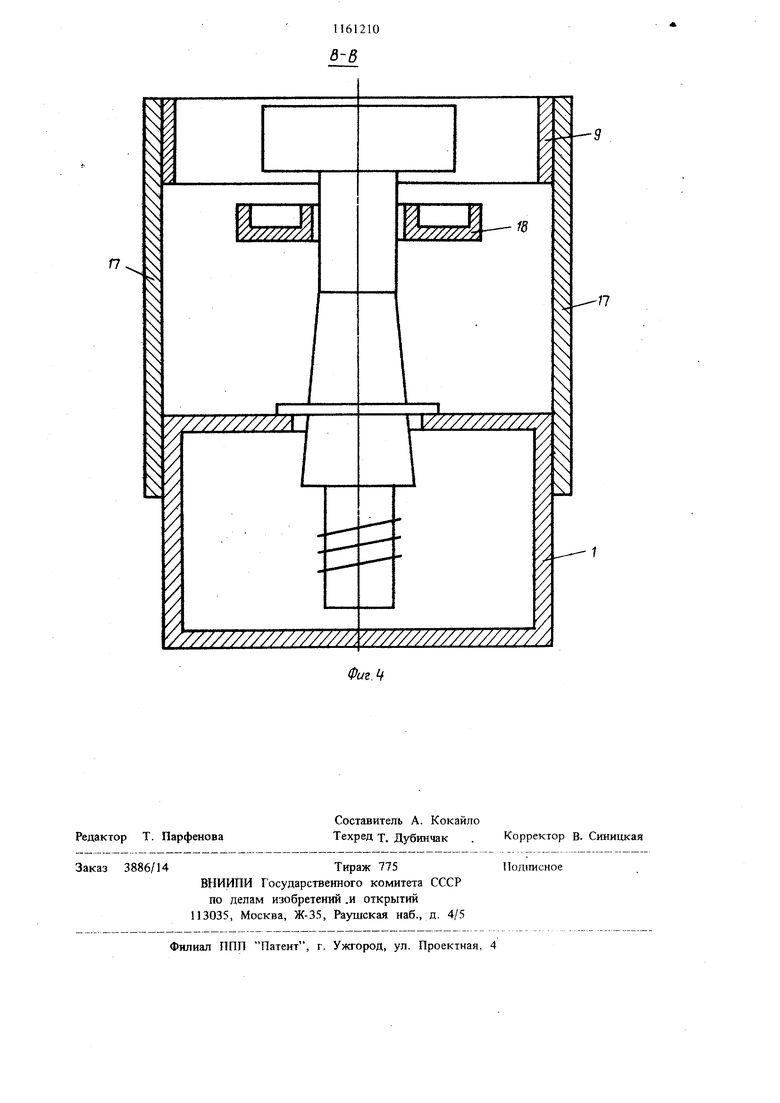

Изобретение относится к обработке металлов давлением, а именно для волочения проволоки и фасонных профилей в ультразвуковом поле. Цель изобретения -- повышение производительности. На фиг. 1 изображена конструкция устройства; на- фиг. 2 вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4разрез В-В на фиг. 2. Устройство содержит корпус 1 с размещенным в нем источником 2 продольных ультразвуковых колебаний, соединенным с излучателем радиальных колебаний, выполненным в виде диска 3, на боковой поверхности которого попарно и соосно расположены волоки 4,5 и 6,7, причем оси каждой пары волок смещены по высоте относительно друг друга. На торцовой поверхности диска 3 по оси каждой пары волок выполнены пазы 8 для смазочной жидкости. Упругий элемент в виде кольца 9 установлен коаксиально на диске 3, На боковой поверхности кольца 9 средней частью зак реплены стержни 10 полуволновой длины. На торцах стержней 10 закреплены полуволоки 1 и 12, которые контактируют с полуволоками 13 и 14, закрепленными на боковой поверхно ти диска 3. Полуволоки 11, 13 и 12, 14 попарно винта ми 15 через скобы 16, кольцо 9 прижаты друг .к другу. Кольцо 9 посредством планок 17 жестко соединено с корпусом 1. Под диском 3 расположено корыто 18 для сбора сма зочной жидкости. Кроме того, на чертежах приняты следующи обозначения: 19 - зпюра продольных ультразвуковых колебаний источника 2 с излучателем радиальных колебаний; 20 - эпюра радиальных ультразвуковых колебаний диска; 21 - эпюра ультразвуковых колебаний диска 3, стержней 10 с полуволоками 11, 13 и 12,14; 22 - эпюра низкочастотных колебаний стержня 10 с полуволокой 12,23 - эгаора низ кочастотных колебаний стержня 10 с полуволокой 11. Устройство работает следующим образом. Конец проволоки 24 со сматывающего бар бана (не показан) заправляют в полуволоки 12 и 13, пропускают по направляющим ролик {не показаны), заправляют в полуволоки 11 и 13, пропускают по направляющим роликам (не показаны), заправляют в волоки 4 и 5, пропускают по направляющим роликам (не показаны), заправляют в толоки 6 и 7 и зак репляют на тянущем барабане - (не показан). Винтами 15 через скобы 16 и кольцо 9 созда ют необходимое усилие прижатия попарно полуволок 12,14 и 11,13. Необходимое усилие прижатия полуволок определяют заданной степенью деформации и механическими свойствами протягиваемого материала. Пазы 8 заполняют смазочной жидкостью. Включают источник 2 продольных ультразвуковых колебаний и приводной механизм тянущего барабана. При этом полуволоки 11 и 12, закрепленные на торцах стержней 10, получают знакопеременное смещение. Под действием ультразвуковых колебаний диска 3 концы стержней 10 с полуволоками М и 12, получают импульс силы, направленный вдоль продольной оси стержней 10, под действием которого полуволоки 11 и 12 со стержнями 10 смещаются вдоль продольной оси стержней 10, нагружая кольцо 9. При этом акустический контакт между полуволоками 11, 12 и 13, 14 нарушается. Затем под действием усилия нагружения кольца 9 стержни 10 с попузолоками 11 и 12 возвращаются в первоначальное положение, получают новый импульс, и цикл повторяется. Вследствие упругого крепления стержней 10 с полуволоками 11 и 12 посредством кольца 9 они получают низкочастотные колебания (фиг. 3, эпюры 22 и 23). Ультразвуковые колебания стержням не передаются (точка Г на эпюре 21). Низкочастотные колебания спонтанно генерируются в результате нежесткого крепления стержней 10. При этом происходит амплитудная модудяция низкочас- . тотных колебаний ультразвуковыми. Совместное действие ультразвуковых колебаний с низкочастотными приводит к значительному увеличению степени деформации в разрезных волоках за проход и уменьщению усилия волочения. Под действием радиапьньгх колебаний диска 3, которые распространяются вдоль стенок пазов 8, смазочная жидкость перемещается к отверстиям в волоках 4-7. ч Одновременно в процессе волочения вдоль протягиваемой проволоки распространяются ультразвуковые волны, которые также перемещают смазочную жидкость к отверстиям в волоках 4-7. Благодаря этим факторам создаются благоприятные условия смазки, которые снижают усилия волочения, что позволяет повысить скорость волочения, уменьшить шероховатость обрабатываемой проволоки. В процессе волочения происходит также ультразвуковая очистка проволоки в пазах 8 смазочной жидкостью, что также улучшает качество получаемой проволоки. Изобретение позволяет повысить производительность в 2 раза и снизить расходы электроэнергии в 2 раза. Кроме того, для выполнения производственной программы требуется в 2 раза меньше производственных площадей.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многократного волочения металлических изделий с применением радиальных ультразвуковых колебаний | 1980 |

|

SU900918A1 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1981 |

|

SU1066692A2 |

| Устройство для многократного волочения металлических изделий с применением радиальных ультразвуковых колебаний | 1978 |

|

SU735355A1 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1981 |

|

SU969352A2 |

| Устройство для волочения изделий с использованием ультразвуковых колебаний | 1990 |

|

SU1731334A1 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1983 |

|

SU1082511A2 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СПОСОБ ВОЛОЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2043799C1 |

| Акустический волновод для волочения металла с применением ультразвуковых колебаний | 1982 |

|

SU1079329A1 |

| Устройство для волочения с ультразвуком | 1990 |

|

SU1773524A1 |

УСТЮЙСТВО ДЛЯ МНОГОКРАТНОГО ВОЛОЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ РАДИАЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ по авт. св. № 735355, отличающее-, с я тем, что, с целью повышения производительности, оно дополнительно снабжено упругим элементом в виде кольцау средствами деформирования кольца в виде винтов, даумя стержнями полуволновой длины, двумя парами полуволок, причем упрупт элемент установлен коаксиально излучателю радиальных ультразвуковых колебаний и жестко закреплен на корпусе устройства в двух диаметрально противоположных точках, стержни закреплены на упругом элементе на его внутренней поверхности радиально к его центру в плоскости, перпендикулярной плоскости закрепления упругого кольца к корпусу, одна из каждой пары полуволок размещена на торце стержня, а другая - на боковой поверхности излучате ля, при этом винты закреплены на корпусе, а полуволоки установлены с возможностью упругого сжатия посредством кольца, деформируемого винтами.

Фиг. 1

| Устройство для многократного волочения металлических изделий с применением радиальных ультразвуковых колебаний | 1978 |

|

SU735355A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-15—Публикация

1984-01-25—Подача