Изобретение относится к волочильному производству, а частности к устройствам, в которых для снижения энергосиловых параметров процесса волочения и повышения качества готовой продукции используется энергия ультразвуковых колебаний.

Известно устройство для волочения металла с применением ультразвука, включающее последовательно соединенные между собой ультразвуковой преобразователь, концентратор колебаний и волокодержа- тель в виде цилиндра, которые выполнены с общим для них сквозным осевым каналом, предназначенным для подачи заготовки в очаг деформации, т. е. в волоку. В этом устройстве волока закреплена в свободном конце волокодержателя в пучности смещений ультразвуковой волны и расположена так, что ее ось симметрии совпадает с осью симметрии всего устройства 1J.

Данное устройство имеет два существенных недостатка. Первый из них заключается в том, что из-за совпадения оси симметрии волоки с осью симметрии всего устройства и выполнения концентратора колебаний и волокодержателя со сквозным каналом, сортамент готовой продукции, изготавливаемой на этом устройстве, в частности труб, резко ограничен по диаметру, Второй недостаток обусловлен тем, что ультразвуковая энергия в данном устройстве вследствие расположения волоки в пучности смещений ультразвуковой волны направлена в большей степени на снижение сил контактного трения между волоком и деформируемой трубой, что свидетельствует о невысокой эффективности использования энергии ультразвуковых колебаний и отрицательно сказывается на производительности процесса волочения.

Известно также устройство для волочения труб с применением ультразвука, которое изготавливаемой на нем продукции обеспечивает более широкий сортамент, нежели вышеохарактеризованное устройство,

Данное устройство, являющееся наиболее близким к предлагаемому по технической сущности и достигаемому результату при его использовании, включает последовательно соединенные между собой ультразвуковой преобразователь, концентратор колебаний и волокодержатель, выполненный в виде четырехгранного диска с размерами поперечного сечения разными половине длины продольной ультразвуковой волны в его материале. В данном устройстве концентратор и волокодержатель, который с ультразвуковым преобразователем соединен одной из своих граней, выполнены сплошными, а волока установлена в центре волокодержателя в его посадочном отверстии и расположена в пучности напряжений ультразвуковой волны таким образом, что ее ось симметрии с осью симметрии волокодержателя образует прямой угол 2. Однако и данное устройство имеет существенный недостаток: ультразвуковая энергия этим устройством вследствие рас0 положения волоки в пучности напряжений ультразвуковой волны расходуется в большей степени для реализации разупрочняю- щего воздействия на деформируемую заготовку, что свидетельствует о невысокой

5 эффективности использования энергии ультразвуковых колебаний и отрицательно сказывается на производительности процесса волочения.

Целью изобретения является повыше0 ние производительности устройства.

Сущность изобретения заключается в том, что выполнение волокодержателя в виде креста со скругленными выемками и смещение волоки от центра волокодержателя в

5 соответствующем направлении и на определенную величину обеспечивают в предлагаемом устройстве равнозначное воздействие энергией ультразвуковых колебаний как на пластические свойства деформируемого ме0 талла, так и на снижение сил контактного трения между ним и волокой.

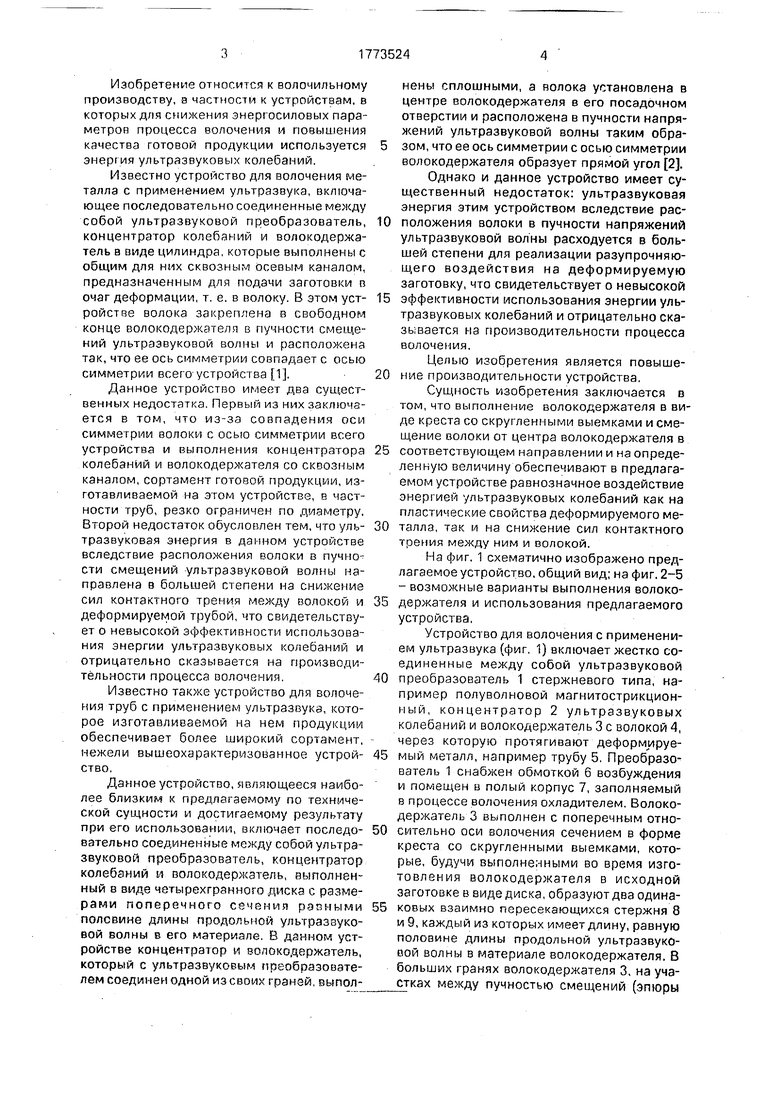

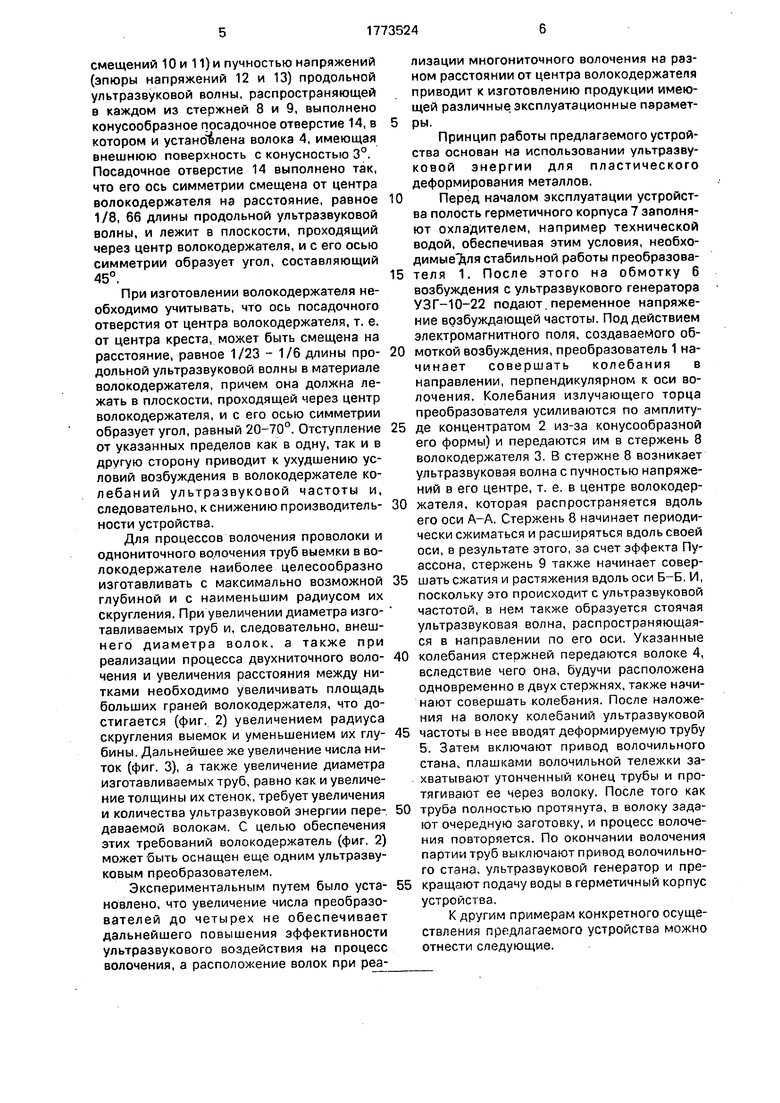

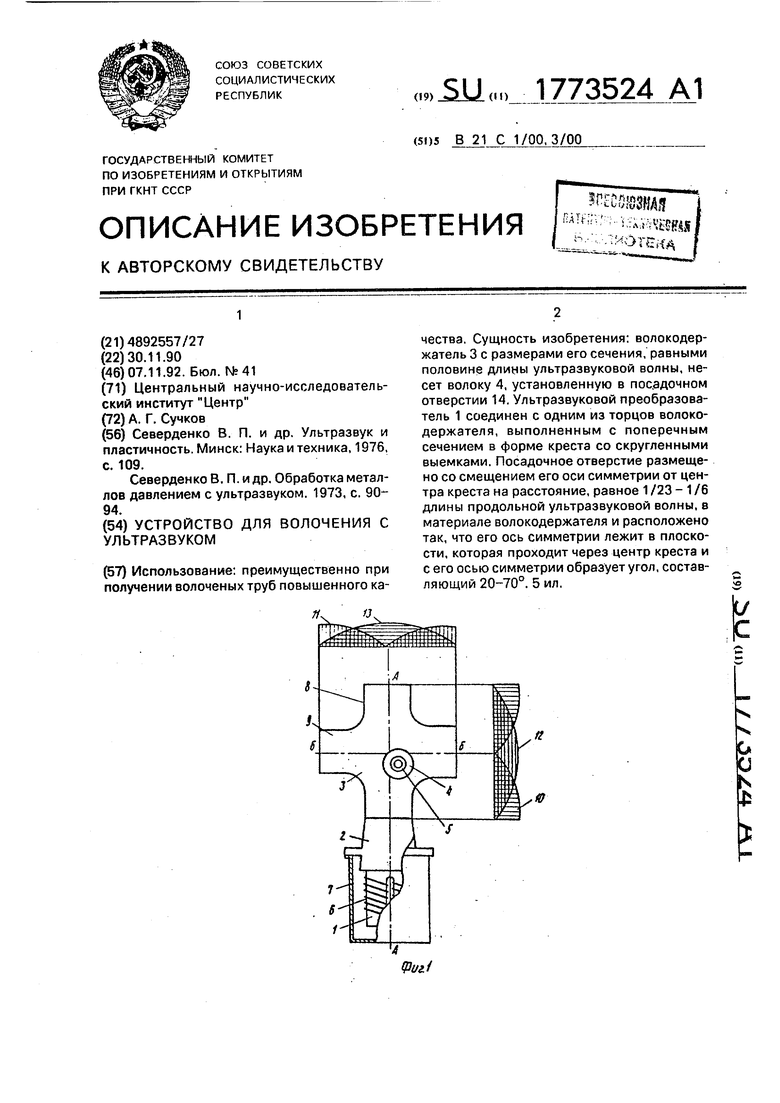

На фиг. 1 схематично изображено предлагаемое устройство, общий вид; на фиг. 2-5 - возможные варианты выполнения волоко5 держателя и использования предлагаемого устройства,

Устройство для волочения с применением ультразвука (фиг, 1) включает жестко соединенные между собой ультразвуковой

0 преобразователь 1 стержневого типа, например полуволновой магнитострикцион- ный, концентратор 2 ультразвуковых колебаний и волокодержатель 3 с волокой 4, через которую протягивают деформируе5 мый металл, например трубу 5. Преобразователь 1 снабжен обмоткой 6 возбуждения и помещен в полый корпус 7, заполняемый в процессе волочения охладителем. Волокодержатель 3 выполнен с поперечным отно0 сительно оси волочения сечением в форме креста со скругленными выемками, которые, будучи выполненными во время изготовления волокодержателя в исходной заготовке в виде диска, образуют два одина5 ковых взаимно пересекающихся стержня 8 и 9, каждый из которых имеет длину, равную половине длины продольной ультразвуковой волны в материале волокодержателя. В больших гранях волокодержателя 3, на уча- стках между пучностью смещений (эпюры

смещений 10 и 11) и пучностью напряжений (эпюры напряжений 12 и 13) продольной ультразвуковой волны, распространяющей в каждом из стержней 8 и 9, выполнено конусообразное посадочное отверстие 14, в котором и установлена волока 4, имеющая внешнюю поверхность с конусностью 3°. Посадочное отверстие 14 выполнено так, что его ось симметрии смещена от центра волокодержателя на расстояние, равное 1/8, 66 длины продольной ультразвуковой волны, и лежит в плоскости, проходящий через центр волокодержателя, и с его осью симметрии образует угол, составляющий 45°.

При изготовлении волокодержателя необходимо учитывать, что ось посадочного отверстия от центра волокодержателя, т. е. от центра креста, может быть смещена на расстояние, равное 1/23 - 1/6 длины продольной ультразвуковой волны в материале волокодержателя, причем она должна лежать в плоскости, проходящей через центр волокодержателя, и с его осью симметрии образует угол, равный 20-70°. Отступление от указанных пределов как в одну, так и в другую сторону приводит к ухудшению условий возбуждения в волокодержателе колебаний ультразвуковой частоты и, следовательно, к снижению производительности устройства.

Для процессов волочения проволоки и однониточного волочения труб выемки в волокодержателе наиболее целесообразно изготавливать с максимально возможной глубиной и с наименьшим радиусом их скругления. При увеличении диаметра изготавливаемых труб и, следовательно, внешнего диаметра волок, а также при реализации процесса двухниточного волочения и увеличения расстояния между нитками необходимо увеличивать площадь больших граней волокодержателя, что достигается (фиг. 2) увеличением радиуса скругления выемок и уменьшением их глубины. Дальнейшее же увеличение числа ниток (фиг. 3), а также увеличение диаметра изготавливаемых труб, равно как и увеличение толщины их стенок, требует увеличения и количества ультразвуковой энергии передаваемой волокам. С целью обеспечения этих требований волокодержатель (фиг. 2) может быть оснащен еще одним ультразвуковым преобразователем.

Экспериментальным путем было установлено, что увеличение числа преобразователей до четырех не обеспечивает дальнейшего повышения эффективности ультразвукового воздействия на процесс волочения, а расположение волок при реализации многониточного волочения на разном расстоянии от центра волокодержателя приводит к изготовлению продукции имеющей различные эксплуатационные параметры.

Принцип работы предлагаемого устройства основан на использовании ультразвуковой энергии для пластического деформирования металлов.

Перед началом эксплуатации устройства полость герметичного корпуса 7 заполняют охладителем, например технической водой, обеспечивая этим условия, необхо- димые для стабильной работы преобразователя 1. После этого на обмотку 6 возбуждения с ультразвукового генератора УЗГ-10-22 подают.переменное напряжение возбуждающей частоты. Под действием электромагнитного поля, создаваемого обмоткой возбуждения, преобразователь 1 на- чинает совершать колебания в направлении, перпендикулярном к оси волочения. Колебания излучающего торца преобразователя усиливаются по амплитуде концентратом 2 из-за конусообразной его формы) и передаются им в стержень 8 волокодержателя 3. В стержне 8 возникает ультразвуковая волна с пучностью напряжений в его центре, т. е. в центре волокодержателя, которая распространяется вдоль его оси А-А. Стержень 8 начинает периодически сжиматься и расширяться вдоль своей оси, в результате этого, за счет эффекта Пуассона, стержень 9 также начинает совершать сжатия и растяжения вдоль оси Б-Б. И, поскольку это происходит с ультразвуковой частотой, в нем также образуется стоячая ультразвуковая волна, распространяющаяся в направлении по его оси, Указанные

колебания стержней передаются волоке 4, вследствие чего она, будучи расположена одновременно в двух стержнях, также начинают совершать колебания. После наложения на волоку колебаний ультразвуковой

частоты в нее вводят деформируемую трубу 5. Затем включают привод волочильного CTanav плашками волочильной тележки захватывают утонченный конец трубы и протягивают ее через волоку. После того как

труба полностью протянута, в волоку задают очередную заготовку, и процесс волочения повторяется. По окончании волочения партии труб выключают привод волочильного стана, ультразвуковой генератор и прекращают подачу воды в герметичный корпус устройства.

К другим примерам конкретного осуществления предлагаемого устройства можно отнести следующие.

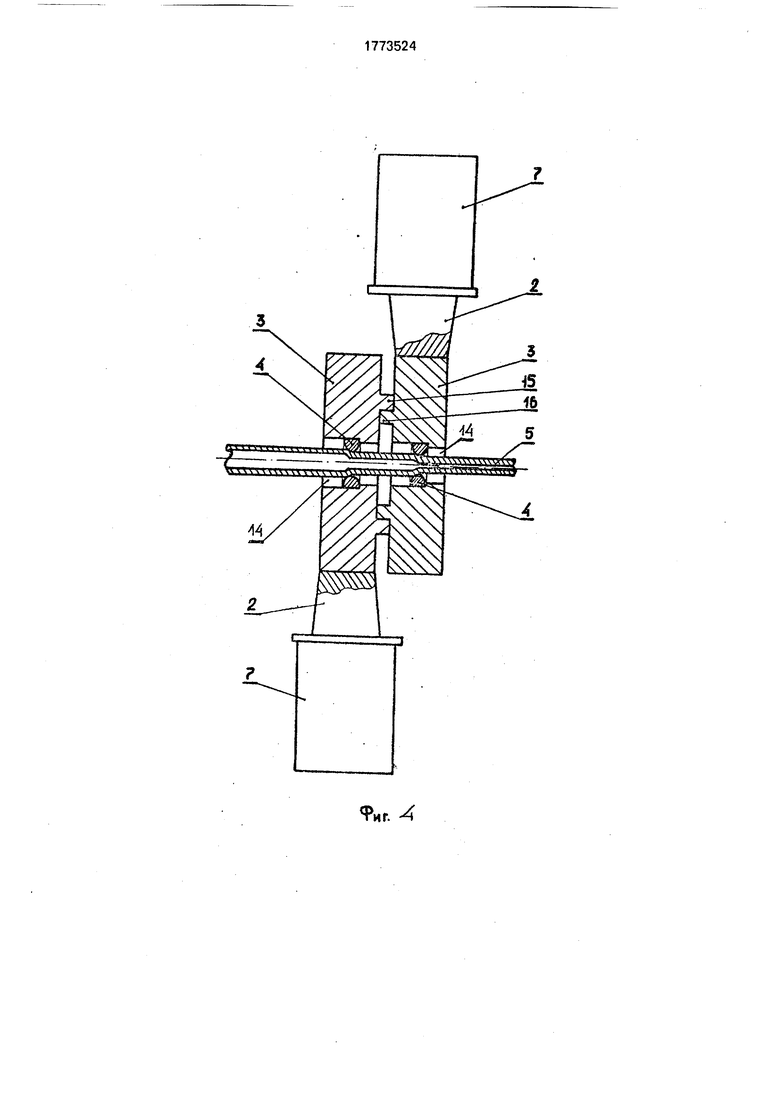

П р и м е р 1. Для увеличения обжатия труб за один проход, сокращения тем самым числа переходов и увеличения выхода годного в устройстве может быть использовано (см. фиг, 4) два волокодержателя, установленных последовательно. Для фиксирования положения волокодержателей относительно друг друга (обеспечение соосности волок) на их больших гранях, обращенных одна к другой, выполняют кольцевые выточки 15 с отверстиями под штифты 16. Следует отметить, что при оснащении устройства вторым волокодержате- лем длина заострения конца заготовки не превышает нормТОСТа, установленных для безоправочного волочения труб через две последовательно расположенные волоки. Это достигается за счет того, что оба волокодержателя выполняют с толщиной равной или на 2-5 мм превышающей толщину используемых волок.

П р и м е р 2. Процесс длиннооправоч- ного волочения труб характеризуется наличием операции извлечения оправки из трубы, которая существенно влияет на качество готовой продукции и осуществляется, как правило, без применения ультразвука.

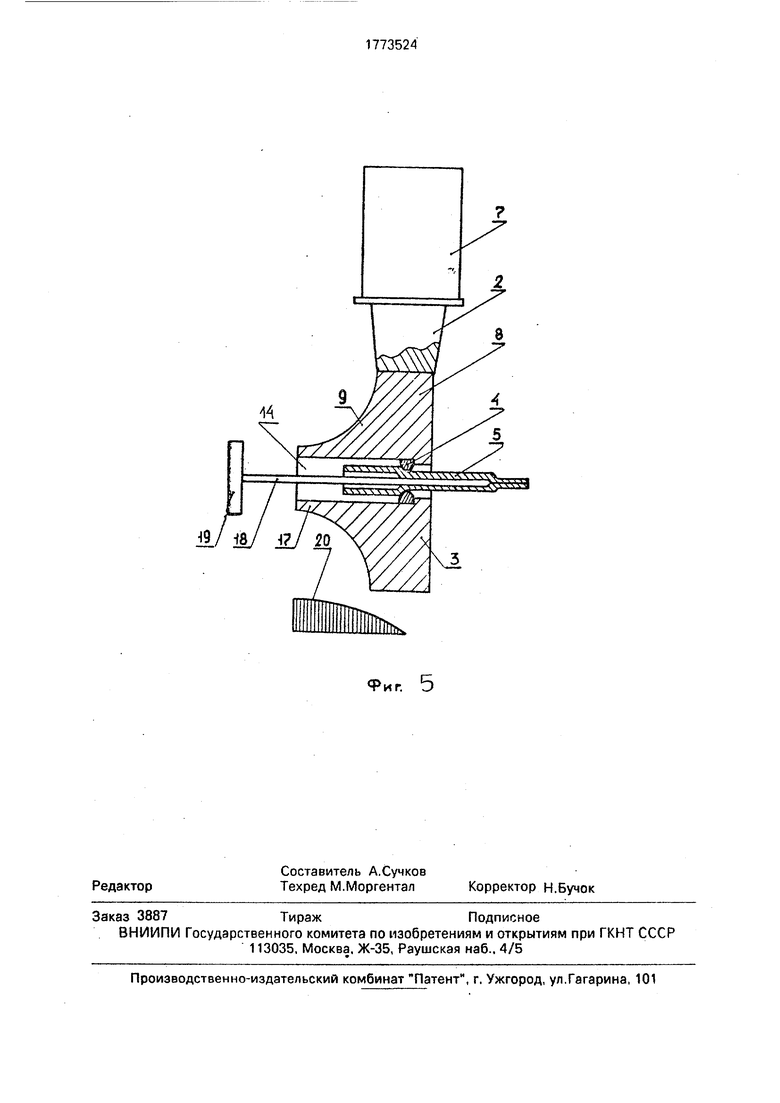

Для того чтобы эту технологическую операцию проводить с использованием ультразвуковой энергии, волокодержэтель предлагаемого устройства должен быть выполнен (фиг. 5) с дополнительным выступом 17, а оправка 18 - с фланцем 19, При этом дополнительный выступ 17, который образуется за счет увеличения толщины либо обоих стержней волокодержателя или же одного из них, выполняют таким образом, чтобы его высота была равна разности между численными величинами четверти длины продольной ультразвуковой волны в материале волокодержателя 3 и половиной высоты его торца.

При ультразвуковом возбуждении волокодержателя 3 в его выступе 17 распространяются колебания (эпюра 20 смещений),

которые при соприкосновении фланца 19 с торцем выступа 17 передаются оправке 18 и трубе 5, а за счет их воздействия на силы контактного трения между ними оправка

легко извлекается из деформируемой трубы.

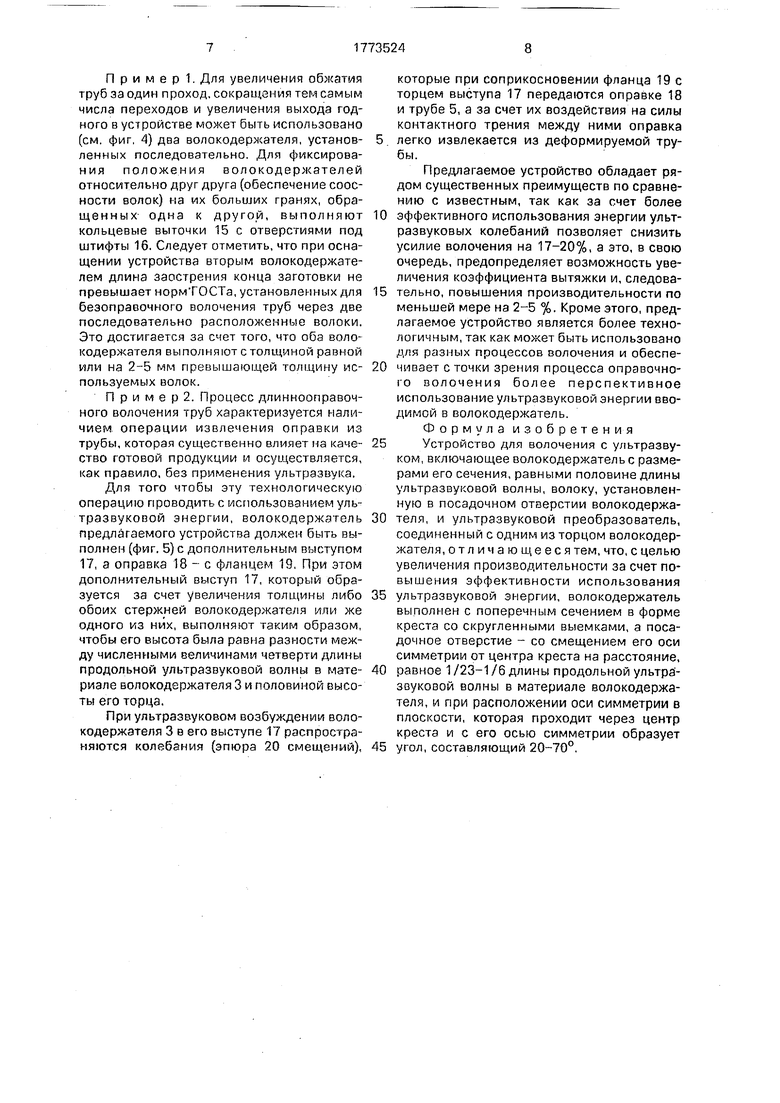

Предлагаемое устройство обладает рядом существенных преимуществ по сравнению с известным, так как за счет более

эффективного использования энергии ультразвуковых колебаний позволяет снизить усилие волочения на 17-20%, а это, в свою очередь, предопределяет возможность увеличения коэффициента вытяжки и, следовательно, повышения производительности по меньшей мере на 2-5 %. Кроме этого, предлагаемое устройство является более технологичным, так как может быть использовано для разных процессов волочения и обеспечивает с точки зрения процесса справочного волочения более перспективное использование ультразвуковой энергии вводимой в волокодержатель.

Формула изобретения

Устройство для волочения с ультразвуком, включающее волокодержатель с размерами его сечения, равными половине длины ультразвуковой волны, волоку, установленную в посадочном отверстии волокодержателя, и ультразвуковой преобразователь, соединенный с одним из торцом волокодержателя, отличающееся тем, что, с целью увеличения производительности за счет повышения эффективности использования

ультразвуковой энергии, волокодержатель выполнен с поперечным сечением в форме креста со скругленными выемками, а посадочное отверстие - со смещением его оси симметрии от центра креста на расстояние,

равное 1 /23-1/6 длины продольной ультразвуковой волны в материале волокодержателя, и при расположении оси симметрии в плоскости, которая проходит через центр креста и с его осью симметрии образует

угол, составляющий 20-70°,

tf

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ С ПРИМЕНЕНИЕМ РАДИАЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2004 |

|

RU2271889C1 |

| Устройство для плющения проволоки с использованием ультразвуковой энергии | 1991 |

|

SU1780906A1 |

| Устройство для волочения металла | 1978 |

|

SU804042A1 |

| Устройство для волочения металла | 1990 |

|

SU1801645A1 |

| Способ волочения металла | 1978 |

|

SU818696A1 |

| Устройство для волочения металла через две волоки,колеблющиеся с ультразвуковой частотой вдоль оси волочения в противоположных фазах | 1977 |

|

SU753515A1 |

| Устройство для волочения труб с применением ультразвуковых колебаний инструмента | 1970 |

|

SU458357A1 |

| Акустический волновод для волочения металла с применением ультразвуковых колебаний | 1982 |

|

SU1079329A1 |

| Устройство для волочения труб с наложением на инструмент ультразвуковых колебаний | 1979 |

|

SU1014620A1 |

| Устройство для волочения металла с наложением на инструмент ультразвуковых колебаний | 1988 |

|

SU1614878A1 |

Использование: преимущественно при получении волоченых труб повышенного ка/ чества. Сущность изобретения: волокодер- жатель 3 с размерами его сечения, равными половине длины ультразвуковой волны, несет волоку 4, установленную в посадочном отверстии 14. Ультразвуковой преобразователь 1 соединен с одним из торцов волоко- держателя, выполненным с поперечным сечением в форме креста со скругленными выемками. Посадочное отверстие размещено со смещением его оси симметрии от центра креста на расстояние, равное 1 /23 -1/6 длины продольной ультразвуковой волны, в материале волокодержателя и расположено так, что его ось симметрии лежит в плоскости, которая проходит через центр креста и с его осью симметрии образует угол, составляющий 20-70°. 5 ил. ЧяГ t

Фиг. 2

Фиг. 3

Риг. 4

Фиг. 5

| Северденко В | |||

| П | |||

| и др | |||

| Ультразвук и пластичность Минск: Наука и техника, 1976, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Северденко В | |||

| П | |||

| и др | |||

| Обработка металлов давлением с ультразвуком | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1992-11-07—Публикация

1990-11-30—Подача