Изобретение относится к сборному абразивному инструменту, имеющему прерывистую режущую поверхность, и может применяться на операциях шлифования различных изделий, изготовленных как из высокоуглеродистых, так и низкоуглеродистых сталей, покрытий твердого железа.

Цель изобретения - повыщение технологичности круга путем уменьшения трудоемкости его сборки и замены абразивных сегментов, а также обеспечение равномерного закрепления абразивных брусков путем автоматического натяжения лент в период работы круга.

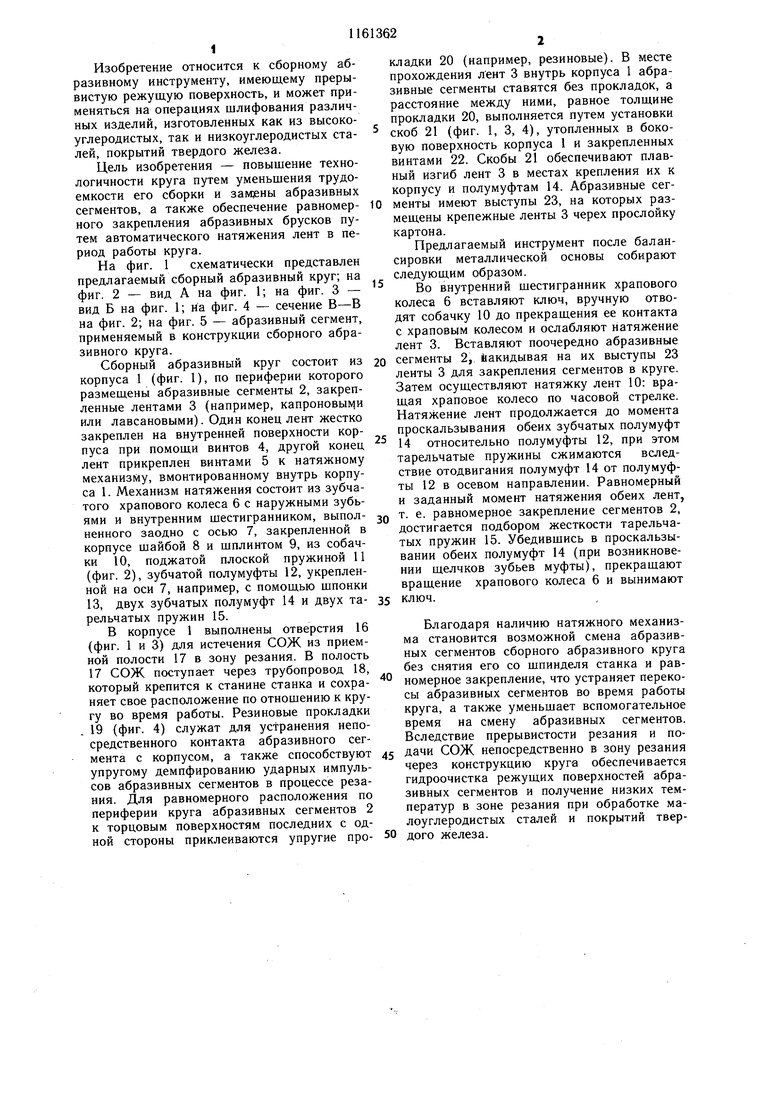

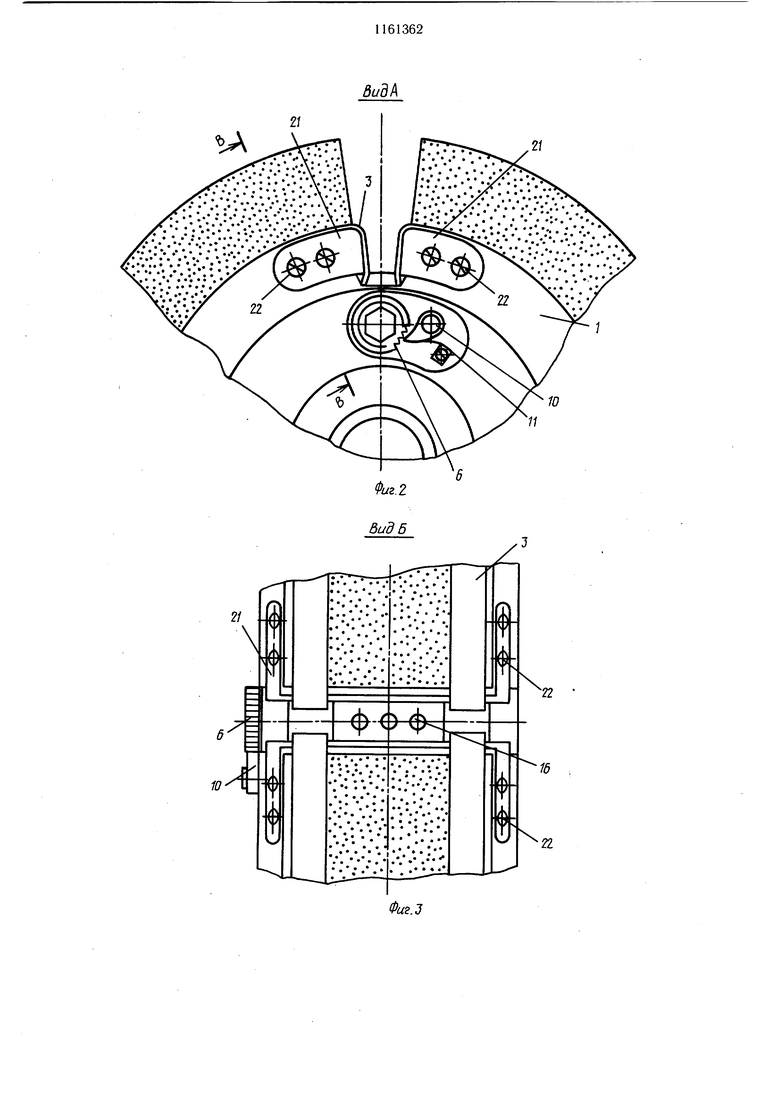

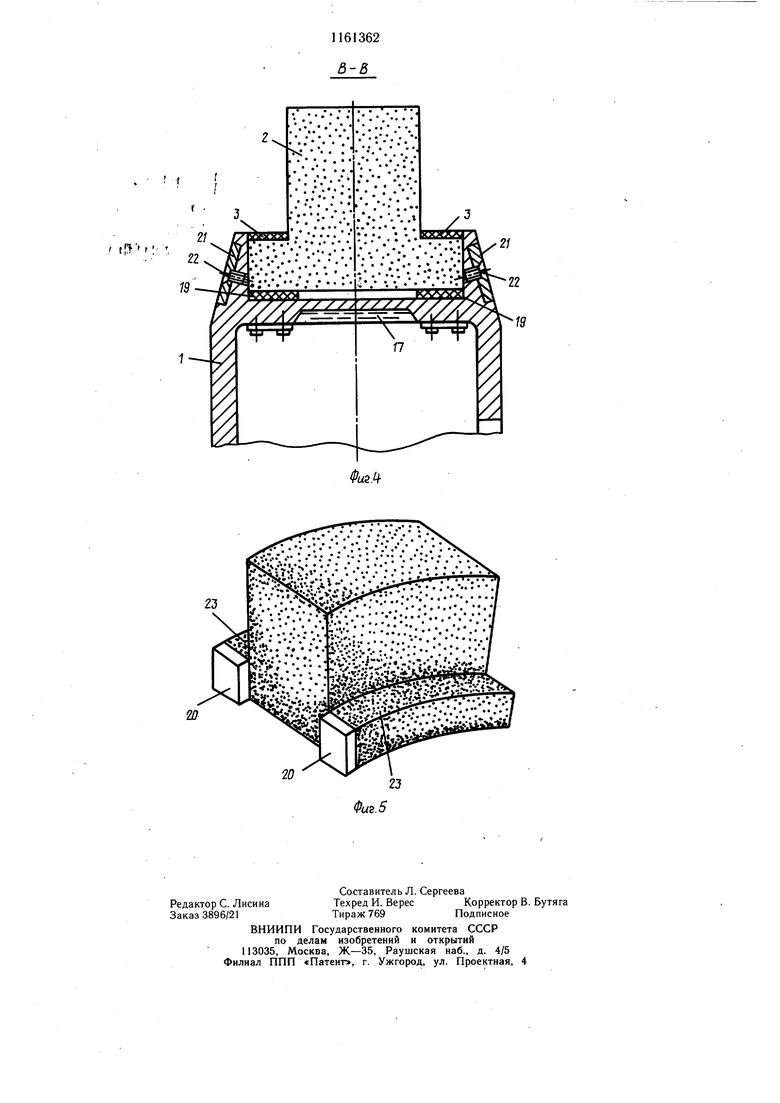

На фиг. 1 схематически представлен предлагаемый сборный абразивный круг; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - абразивный сегмент, применяемый в конструкции сборного абразивного круга.

Сборный абразивный круг состоит из корпуса 1 (фиг. 1), по периферии которого размещены абразивные сегменты 2, закрепленные лентами 3 (например, капроновьщи или лавсановыми). Один конец лент жестко закреплен на внутренней поверхности корпуса при помощи винтов 4, другой конец лент прикреплен винтами 5 к натяжному механизму, вмонтированному внутрь корпуса 1. Механизм натяжения состоит из зубчатого храпового колеса 6 с наружными зубьями и внутренним шестигранником, выполненного заодно с осью 7, закрепленной в корпусе шайбой 8 и шплинтом 9, из собачки 10, поджатой плоской пружиной 11 (фиг. 2), зубчатой полумуфты 12, укрепленной на оси 7, например, с помощью шпонки 13, двух зубчатых полумуфт 14 и двух тарельчатых пружин 15.

В корпусе 1 выполнены отверстия 16 (фиг. 1 и 3) для истечения СОЖ из приемной полости 17 в зону резания. В полость 17 СОЖ поступает через трубопровод 18, который крепится к станине станка и сохраняет свое расположение по отношению к кругу во время работы. Резиновые прокладки . 19 (фиг. 4) служат для устранения непосредственного контакта абразивного сегмента с корпусом, а также способствуют упругому демпфированию ударных импульсов абразивных сегментов в процессе резания. Для равномерного расположения по периферии круга абразивных сегментов 2 к торцовым поверхностям последних с одной стороны приклеиваются упругие прокладки 20 (например, резиновые). В месте прохождения лент 3 внутрь корпуса 1 абразивные сегменты ставятся без прокладок, а расстояние между ними, равное толщине прокладки 20, выполняется путем установки

скоб 21 (фиг. 1, 3, 4), утопленных в боковую поверхность корпуса 1 и закрепленных винтами 22. Скобы 21 обеспечивают плавный изгиб лент 3 в местах крепления их к корпусу и полумуфтам 14. Абразивные сегменты имеют выступы 23, на которых размещены крепежные ленты 3 черех прослойку картона.

Предлагаемый инструмент после балансировки металлической основы собирают следующим образом.

Во внутренний щестигранник храпового колеса 6 вставляют ключ, вручную отводят собачку 10 до прекращения ее контакта с храповым колесом и ослабляют натяжение лент 3. Вставляют поочередно абразивные

0 сегменты 2, йакидывая на их выступы 23 ленты 3 для закрепления сегментов в круге. Затем осуществляют натяжку лент 10: вращая храповое колесо по часовой стрелке. Натяжение лент продолжается до момента проскальзывания обеих зубчатых полумуфт

14 относительно полумуфты 12, при этом тарельчатые пружины сжимаются вследствие отодвигания полу муфт 14 от полу муфты 12 в осевом направлении. Равномерный и заданный момент натяжения обеих лент,

Q т. е. равномерное закрепление сегментов 2, достигается подбором жесткости тарельчатых пружин 15. Убедившись в проскальзывании обеих полумуфт 14 (при возникновении щелчков зубьев муфты), прекращают вращение храпового колеса 6 и вынимают

5 ключ.

Благодаря наличию натяжного механизма становится возможной смена абразивных сегментов сборного абразивного круга без снятия его со шпинделя станка и равномерное закрепление, что устраняет перекосы абразивных сегментов во время работы круга, а также уменьшает вспомогательное время на смену абразивных сегментов. Вследствие прерывистости резания и подачи СОЖ непосредственно в зону резания через конструкцию круга обеспечивается гидроочистка режущих поверхностей абразивных сегментов и получение низких температур в зоне резания при обработке малоуглеродистых сталей и покрытий твер0 дого железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ткацкий автомат для выработки бортовой ткани | 1960 |

|

SU137470A1 |

| Движитель транспортной игрушки | 1980 |

|

SU1018659A1 |

| Шлифовальная головка | 1982 |

|

SU1038192A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ИЗДЕЛИЙ | 1978 |

|

SU713367A1 |

| Движитель транспортной игрушки | 1979 |

|

SU867387A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАТЯГИВАНИЯ И ЗАМЫКАНИЯ БАНДАЖНЫХ ЛЕНТ | 1994 |

|

RU2118277C1 |

| НОЖОВОЧНАЯ ПИЛА С ГИБКИМ ВАЛОМ | 2004 |

|

RU2324589C2 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 1998 |

|

RU2139182C1 |

| ЛЕСОПИЛЬНАЯ РАМА | 1993 |

|

RU2084331C1 |

| Устройство для измерения величины набегания подъемного сосуда на канат при торможении подъемной установки в наклонных выработках | 1978 |

|

SU867835A1 |

1. СБОРНЫЙ АБРАЗИВНЫЙ КРУГ, в корпусе которого на упругих прокладках установлены абразивные сегменты, закрепленные лентами, отличающийся тем, что, с целью повышения технологичности конструкции круга, на абразивных сегментах в зоне их крепления выполнены выступы, на которых размещены крепежные ленты, при этом круг дополнительно снабжен механизмом натяжения указанных лент. 2: Круг по п. 1, отличающийся тем, что механизм натяжения лент выполнен в виде храпового механизма и муфты, установленной на оси храпового колеса. ten Од 00 о: 1С

2/

22 &-В

f I:

23

21

| Патент США № 3510993, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1985-06-15—Публикация

1983-12-23—Подача