05

4;ik

XI

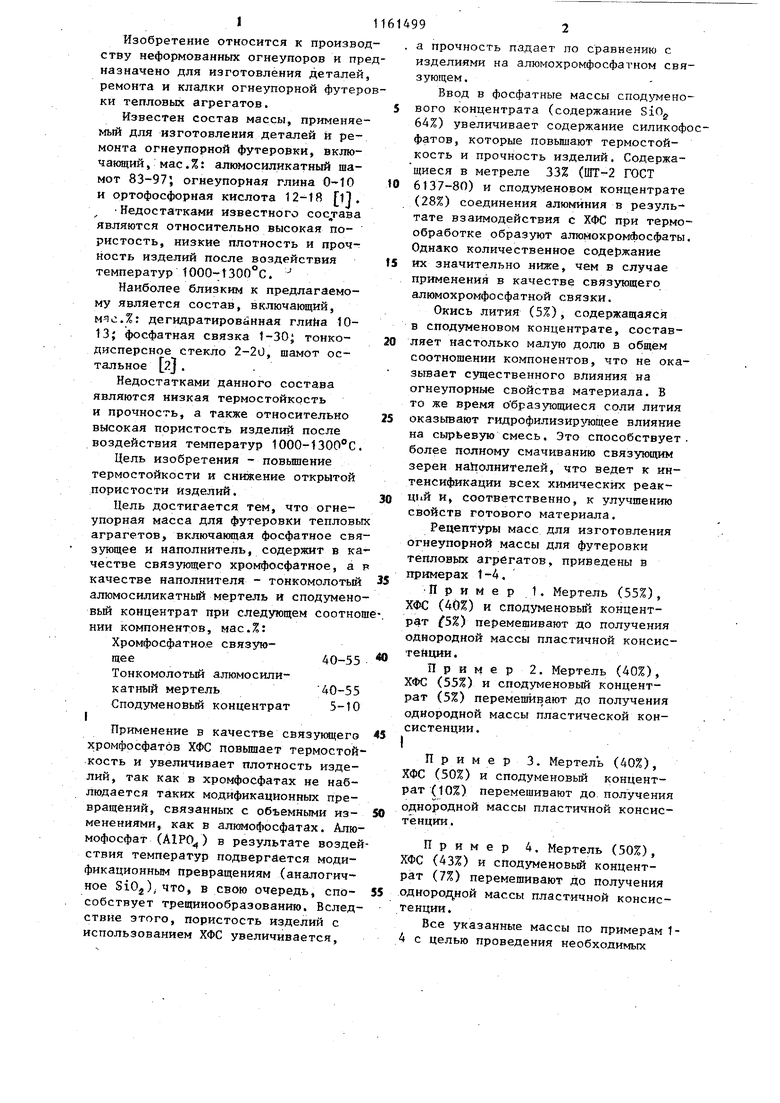

со 1 Изобретение относится к производ ству неформованньпс огнеупоров и пре назначено для изготовления деталей, ремонта и кладки огнеупорной футеро ки тепловьк агрегатов. Известен состав массы, применяемый для изготовления деталей и ремонта огнеупорной футерорки, включающий, мае. %: алюмосиликатный шамот 83-97; огнеупорная глина и ортофосфорная кислота 12-18 Л. Недостатками известного состава являются относительно высокая пористость, низкие плотность и прочность изделий после воздействия температур tOOO-t300°C. Наиболее близким к предлагаемому является состав, включающий, мяс.%: дегидратированная глийа 1013; фосфатная связка 1-30 тонкодисперсное стекло 2-20, шамот остальное 2} . . Недостатками данного состава являются низкая термостойкость и прочность, а также относительно высокая пористость изделий после воздействия температур ЮСО-ООО С. Цель изобретения - повьппение термостойкости и снижение открытой лористости Изделий. Цель достигается тем, что огнеупорная масса для футеровки тепловы аграгетов, включающая фосфатное свя зующее и наполнитель, содержит в ка честве связующего хромфосфатное, а качестве наполнителя - тонкомолотый алюмосиликатный мертель и сподумено вый концентрат при соотно НИИ компонентов, мас.%: Хромфосфатное связзющее40-55Тонкомолотый алюмосиликатный мертель40-55 СподзгменовьЕй концентрат 5-10 I Применение в качестве связукяцего хромфосфатов ХФС повьшает термостой кость и увеличивает плотность изделий, так как в хромфосфатах не наблюдается таких модификационных превращений, связанных с объемными изменениями, как в алюмофосфатах. Алю мофосфат (AlPO) в результате возде ствия температур подвергается модификационным превращениям (аналогичное SiOj), что, в свою очередь, способствует трещинообразованию. Вслед ствие этого, пористость изделий с использованием ХФС увеличивается, 92 а прочность падает по сравнению с изделиями на алюмохромфосфагном связующем. Ввод в фосфатные массы сподумеиового концентрата (содержание SiOg 64%) увеличивает содержание силикофосфатов, которые повышают термостойкость и прочность изделий, Содержащиеся в метреле 33% (ШТ-2 ГОСТ 6137-80) и сподуменовом концентрате (28%) соединения алюминия в результате взаимодействия с ХФС при термообработке образуют алюмокромфосфаты. Однако количественное содержание их значительно ниже, чем в случае применения в качестве связующего алюмохромфосфатНой связки. Окись лития (5%), содержащаяся в сподуменовом концентрате, составляет настолько малую долю в общем соотношении компонентов, что не оказьгаает существенного влияния на огнеупорные свойства материала. В то же время образующиеся соли лития оказьгеают гидрофилизир тощее влияние на сырьевую смесь. Это способствует, более полному смачиванию связующим зерен наполнителей, что ведет к интенсификации всех химических реакций и, соответственно, к улучшению свойств готового материала. Рецептуры масс для изготовления огнеупорной массы для футеровки тепловых агрегатов, приведены IB примерах 1-4. Пример 1. Мертель (55%), ХФС (40%) и сподуменовьй концентрат 5%) перемешивают до получения однородной массы пластичной консистейции. П р и м е р 2. Мертель (40%), ХФС (55%) и сподуменовьтй концентрат (5%) перемешивают до получения однородной массы пластической консистенции. Примерз. Мертель (40%), ХФС (50%) и сподуменовьй концентрат (10%) перемешивают до получения однородной массы пластичной консистенции. Пример 4. Мертель (50%), ХФС (43%) и сподуменовый концентрат (7%) перемешивают до получения одноро|з(.ной массы пластичной консистенции. Все указанные массы по примерам 14 с целью проведения необходимых

испытаний на пористость, прочность, плотность и термостойкость перед термообработкой формуют в изделия, предусмотренные в соответствующих ГОСТах для испытаний.

Экономический эффект изобретения заключается в увеличении термостойкости и снижении открытой пористости массы, а следовательно, в увеличении долговечности футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2347769C2 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| Масса для изготовления огнеупорных изделий | 1980 |

|

SU1016270A1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 2009 |

|

RU2430067C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2005 |

|

RU2274624C1 |

| Огнеупорная бетонная смесь | 1980 |

|

SU891589A1 |

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2081089C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, включающая фосфатное связующее и наполнитель, отличающаяся тем, что, с целью повышения термостойкости и снижения открытой пористости, она содержит в качестве связующего хромфосфатное, а в качестве наполнителя - тонкомолотый алюмосиликатный мертель м сподуменовый концентрат при следующем соотношении компонентов, мас.% Хромфосфатное связующее 40-55 Тонкомолотый алюмосиликатный мертель40-55 СподуменовЬй концентрат 5-10 (Л с:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU196594A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная масса | 1976 |

|

SU590298A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-06-15—Публикация

1983-11-23—Подача