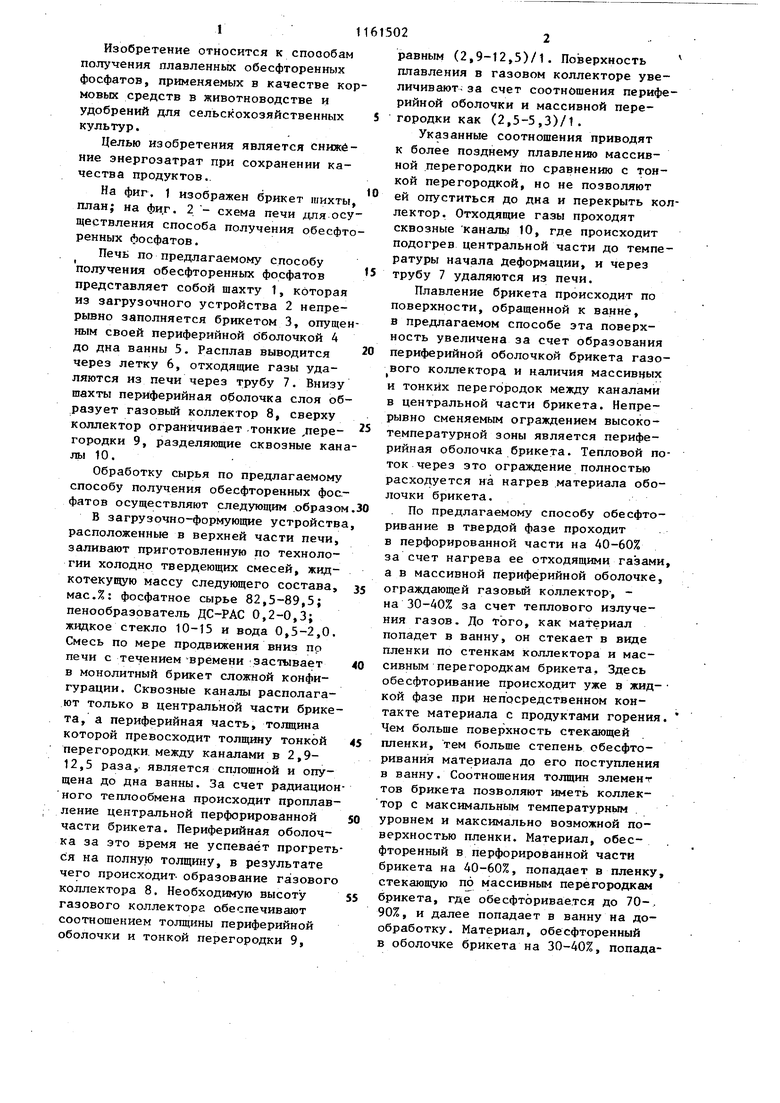

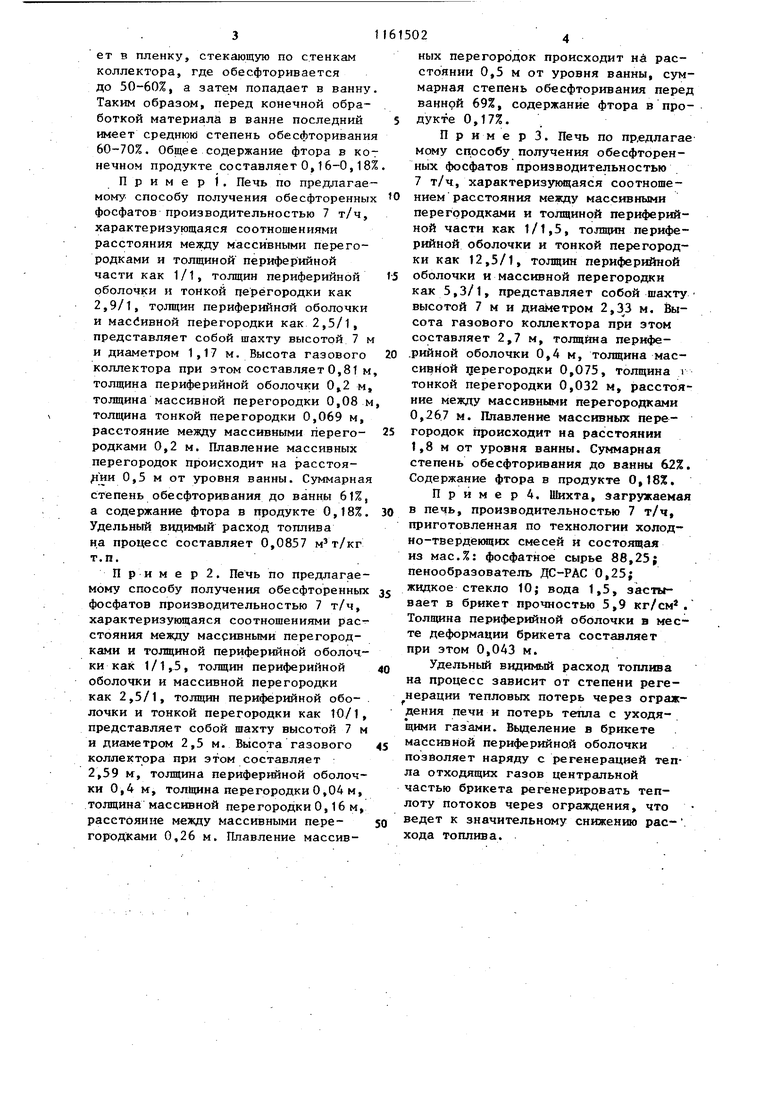

Изобретение относится к способам получения плавленных обесфторенных фосфатов, применяемых в качестве ко мовых средств в животноводстве и удобрений для сельскохозяйственных культур. Целью изобретения является сниже ние энергозатрат при сохранении качества продуктов.. На фиг, 1 изображен брикет шихты план; на фи.г. 2 - схема печи для осу ществления способа получения обесфт ренных фосфатов. Печь по предлагаемому способу получения обесфторенных фосфатов представляет собой шахту 1, которая из загрузочного устройства 2 непрерывно заполняется брикетом 3, опуще ным своей периферийной оболочкой 4 до дна ванны 5, Расплав выводится через летку 6, отходящие газы удаляются из печи через трубу 7. Внизу шахты периферийная оболочка слоя об разует газовый коллектор 8, сверху коллектор ограничивает тонкие ,перегородки 9, разделяющие сквозные кан ЛЬ 10. Обработку сырья по предлагаемому способу получения обесфторенных фос фатов осуществляют следующим .образом В загрузочно-формующие устройств расположеннью в верхней части печи, заливают приготовленную по технологии холодно твердеющих смесей, жидкотекущую массу следующего состава, мас.%: фосфатное сырье 82,5-89,5; пенообразователь ДС-РАС 0,2-0,3; жидкое стекло 10-15 и вода 0,5-2,0. Смесь по мере продвижения вниз по печи с течением времени -застывает в монолитный брикет сложной конфигурации. Сквозные каналы располагают только в центральной части брикета, а периферийная часть, толщина которой превосходит толщину тонкой перегородки, между каналами в 2,912,5 раза, является сплошной и опущена до дна ванны. За счет радиацион ного теплообмена происходит проплав- ление центральной перфорированной части брикета. Периферийная оболочка за это время не успевает прогреть ся на полную толщину, в результате чего происходит- образование газового коллектора 8. Необходимую высоту газового коллектора обеспечивают соотношением толщины периферийной оболочки и тонкой перегородки 9, 22 равным (2,9-12,5)/1. Поверхность плавления в газовом коллекторе увеличивают; за счет соотношения периферийной оболочки и массивной перегородки как (2,5-5,3)/1. Указанные соотношения приводят к более позднему плавлению массивной перегородки по сравнению с тонкой перегородкой, но не позволяют ей опуститься до дна и перекрыть коллектор. Отходящие газы проходят сквозные каналы 10, где происходит подогрев центральной части до температуры начала деформации, и через трубу 7 удаляются из печи. Плавление брикета происходит по поверхности, обращенной к ванне, в предлагаемом способе эта поверхность увеличена за счет образования периферийной оболочкой брикета газового коллектора и наличия массивных и тонких перегородок между каналами в центральной части брикета. Непрерывно сменяемым ограждением высокотемпературной зоны является периферийная оболочка брикета. Тепловой поток через это ограждение полностью расходуется на нагрев .материала оболочки брикета. По предлагаемому способу обесфторивание в твердой фазе проходит в перфорированной части на 40-60% за счет нагрева ее отходящими газами, а в массивной периферийной оболочке, ограждающей газовый коллектор, на 30-40% за счет теплового излучения газов. До того, как материал попадет в ванну, он стекает в виде пленки по стенкам коллектора и массивным перегородкам брикета, Здесь обесфторивание происходит уже в жид- кой фазе при непосредственном контакте материала с продуктами горения. Чем больше поверхность стекающей пленки, тем больше степень обесфторивания материала до его поступления в ванну. Соотношения толщин элемент тов брикета позволяют иметь коллектор с максимальным температурным уровнем и максимально возможной поверхностью пленки. Материал, обесфторенный в перфорированной части брикета на 40-60%, попадает в пленку, стекающую по массивным перегородкам брикета, где обесфторивается до 70-. 90%, и далее попадает в ванну на дообработку. Материал, обесфторенный в оболочке брикета на 30-40%, попадает в пленку, стекающую по стенкам коллектора, где обесфторивается до 50-60Z, а затем попадает в ванну Таким образом, перед конечной обработкой материала в ванне последний имеет среднюк) степень обесфторивания 60-70%. Общее содержание фтора в конечном продукте составляет 0,16-0,18%

Пример). Печь по предлагаемому способу получения обесфторенных фосфатов производительностью 7 т/ч, характеризующаяся соотношениями расстояния мезкду массивными перегородками и толщиной периферийной части как 1/1, толщин периферийной оболочки и тонкой перегородки как 2,9/1, толщин периферийной оболочки и массивной пе{)егородки как 2,5/1, представляет собой шахту высотой 7 м и диаметром 1,17 м. Высота газового коллектора при этом составляет 0,81 м толщина периферийной оболочки 0,,2 м, толщина массивной перегородки 0,08 м толщина тонкой перегородки 0,069 м, расстояние массивными перегородками 0,2 м. Плавление массивных перегородок происходит на расстояfiHH 0,5 м от уровня ванны. Суммарная степень обесфторивания до ванны 61%, а содержание фтора в продукте 0,18%, Удельный видимый расход топлива на процесс составляет 0,0857 т.п.

П р и м е р 2. Печь по предлагаемому способу получения обесфторенных фосфатов производительностью 7 т/ч, характеризующаяся соотношениями рас стояния между массивными перегородками и толщиной периферийной оболочки как 1/1,5, толщин периферийной оболочки и массивной перегородки как 2,5/1, толщин периферийной оболочки и тонкой перегородки как 10/1, представляет собой шахту высотой 7 м и диаметром 2,5 м. Высота газового коллектора при этом составляет 2,59 м, толщина периферийной оболочки 0,4 м, толщина перегородки 0,04 м, толщина массивной перегородки 0,16 м, расстояние между массивными перегородками 0,26 м. Плавление массивных перегородок происходит ни расстоянии 0,5 м от уровня ванны, суммарная степень обесфторивания перед ванной 69%, содержание фтора в продукте 0,17%.

П р и м е р 3. Печь по пр,едлагае мому способу получения обесфторенных фосфатов производительностью 7 т/ч, характеризующаяся соотношением расстояния между массивными перегородками и толщиной периферийной части как 1/1,5, толщин периферийной оболочки и тонкой перегородки как 12,5/1, толщин периферийной оболочки и массивной перегородки как 5,3/1, представляет собой шахту высотой 7 м и диаметром 2, м. Высота газового коллектора при этом составляет 2,7 м, толщина перифе- .рийной оболочки 0,4 м, толщина массивной перегородки 0,075, толщина i тонкой перегородки 0,032 м, расстояние между массивными перегородками 0,267 м. Плавление массивных перегородок происходит на расстоянии 1,8 м от уровня ванны. Суммарная степень обесфторивания до ванны 62% Содержание фтора в продукте 0,18%.

П р и м е р 4, Шихта, эагружаемвя в печь, производительностью 7 т/ч, приготовленная по технологии хояодно-тверденмцих смесей и состоящая из мас.%: фосфатное сырье 88,25; пенообразователь ДС-РАС 0,25; жидкое стекло 10; вода 1,5, застывает в брикет прочностью 5,9 кг/см Толщина периферийной оболочки в месте деформации брикета составляет при этом 0,043 м.

Удельный видимый расход топлива на процесс зависит от степени регенерации тепловых потерь через ограждения печи и потерь тепла с уходящими газами. Выделение в брикете массивИой периферийной оболочки позволяет наряду с регенерацией тепла отходящих газов центральной частью брикета регенерировать теплоту потоков через ограждения, что ведет к значительному снижению расхода топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНАЯ ПЕЧЬ С ШАХТНОЙ ПРЕДКАМЕРОЙ | 2004 |

|

RU2272794C2 |

| Способ загрузки шихты в стекловаренную печь | 1982 |

|

SU1047847A1 |

| Стекловаренная печь | 1983 |

|

SU1167155A1 |

| ШАХТНАЯ ПЕЧЬ | 2003 |

|

RU2240987C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФАТА КАЛЬЦИЯ В ФОСФОРНУЮ КИСЛОТУ И ИЗВЕСТЬ ИЛИ ЦЕМЕНТ | 1992 |

|

RU2051087C1 |

| СПОСОБ ВАРКИ ШИХТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441850C1 |

| Циклонная печь для обесфторивания фосфатов | 1957 |

|

SU113811A1 |

| Способ получения фтористого водорода | 1974 |

|

SU710911A1 |

| Способ получения обесфторенных фосфатов | 1983 |

|

SU1126563A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСФТОРЕННЫХ ФОСФАТОВ | 1970 |

|

SU285934A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ОБЕСФТОРЕННЫХ ФОСФАТОВ, включающий формирование плотного слоя из окомкованкого фосфатного сырья со сквозными каналами, через которые снизу продувают горячие газы с последующей термообработкой полученного расплава, .отличающийся тем, что, с целью снижения энергозатрат при сохранении качества продукта, фосфатное сырье фо 1мируют в виде перфорированнога П-образного слоя, при . этом сквозные каналы выполнены в центральной части, причем центральная часть разделена массивными и тонкими перегородками, расположенными по окружности, расстояние между которыми относится к толщине периферийной части слоя как 1:

| Способ получения обесфторенных фосфатов | 1981 |

|

SU998445A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-06-15—Публикация

1983-10-24—Подача