Изобретение относится к шахтным плавильным печам, в том числе к стекловаренным. В частности, к печам, снабженным шахтной предкамерой. В этих печах процесс стекловарения вынесен из общего бассейна в специальную предкамеру, и для варки используется брикетированная шихта.

Известна стекловаренная печь, содержащая ванну, шахтную предкамеру, кольцевые брикеты шихтового материала, образующие непрерывно сменяемую футеровку и вытяжной колпак (А.С. №82817 СССР, МКИ С 03 В 3/00, 1949 г.). Подача в шахту печи шихты в виде кольцевых брикетов, образующих непрерывно сменяемую футеровку шахты, позволяет использовать преимущества брикетированной шихты, защитить огнеупоры от агрессивного воздействия продуктов горения и разложения шихты, а вертикальное расположение брикетов обеспечивает сход их под действием собственного веса.

Недостатком устройства является только частичное использование тепла отходящих газов и теплового потока в окружающую среду на нагрев шихтового материала.

Наиболее близким техническим решением является стекловаренная печь, содержащая шахтную предкамеру, брикеты, образующие непрерывно сменяемую футеровку, и газоход (А.С. №1047847 СССР, МКИ С 03 В 3/00, 1982 г.). В этой печи шахтную предкамеру заполняют брикетами, образующими перфорированный слой, выполненными в виде параллелепипедов со сквозными каналами, пересекающими наибольшие по площади грани. Оболочка брикетов является несущей конструкцией для центральной перфорированной части брикета, а также футеровкой шахтной предкамеры.

Недостатком устройства является то, что указанная конструкция не обеспечивает в процессе термической обработки равномерность распределения продуктов горения по сечению шахты из-за односторонней подачи их в шахту со стороны ванны и, следовательно, неравномерный нагрев перфорированного слоя по поперечному сечению шахты. А кроме того, возникает в процессе термической обработки неоднородность нагрева по сечению периферийной оболочки, так как углы имеют большую толщину, чем боковые грани, и, следовательно, прогреваются дольше последних. Вследствие этого температура наружной поверхности брикета выше и тепловые потоки через ограждения больше, чем могли бы быть при равномерном нагреве оболочки. Кроме того, неравномерное распределение продуктов горения как по каналам, так и по сечению канала приводит к неравномерному плавлению брикета по поперечному сечению шахты. В связи с предлагаемой формой брикета и соотношениями его параметров подача топлива возможна только через канал брикета, а отвод расплава через выход в дне ванны.

Техническая задача, решаемая изобретением, состоит в снижении тепловых потерь через стенки шахтной предкамеры за счет равномерного распределения отходящих газов, а также обеспечения равномерного прогрева и плавления периферийной оболочки брикета.

Поставленная техническая задача решается тем, что в известной плавильной печи с шахтной предкамерой, содержащей загрузочное устройство, шахтную предкамеру, плавильную ванну, механизм подачи брикетов, образующих непрерывно сменяемую футеровку шахтной предкамеры, и газоход, брикеты располагают таким образом, что сквозные каналы ориентируют вдоль плавильной ванны печи, при этом брикеты опираются на дно ванны печи, и оболочку брикета со стороны ванны выполняют меньшей толщины.

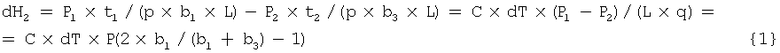

Кроме того, боковые стенки и перегородки брикетов могут быть выполнены переменной толщины, а углы внешней торцовой стенки, образованной брикетами, округлены и соотношение размеров сквозных каналов выполнено следующим: С/А=С/В=1/(1,1-3,5); В/Д=1/(1,4-2,5); В/Е=1/(0,5-5,0); А2/А1=1/(1-0,6); Д2/Д1=1/(0,5-5,0); где А - толщина внешней боковой стенки; А1, А2 - толщина внешней боковой стенки со стороны ванны соответственно; В - толщина внешней торцевой стенки; С - толщина внешней передней стенки; Д - толщина перегородок между каналами; Д1, Д2 - толщина перегородок между каналами со стороны ванны соответственно; Е - ширина канала.

Кроме того, брикеты по высоте шахты могут быть расположены с различным чередующимся сечением каналов.

Кроме того, шахтная предкамера может быть образована рядом брикетов.

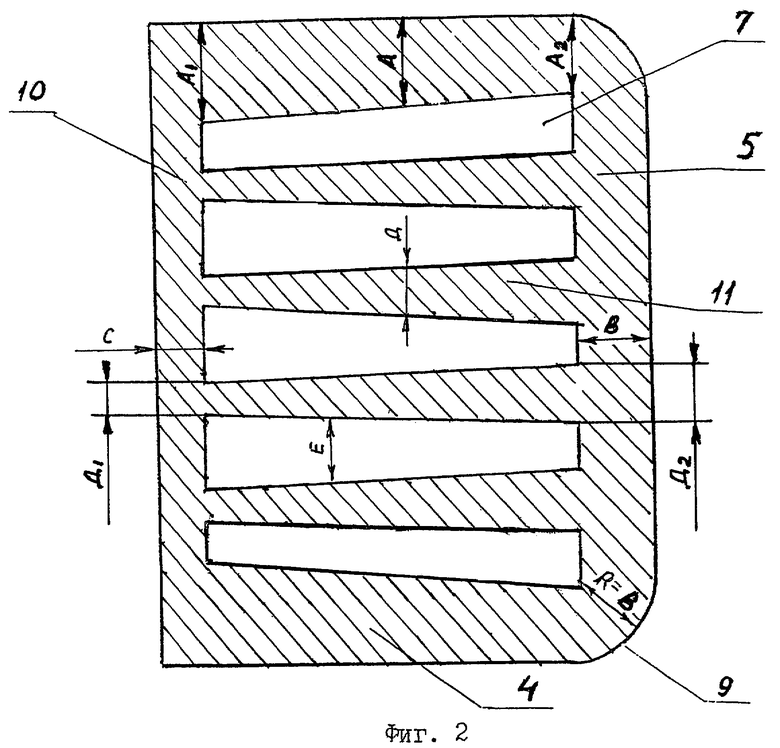

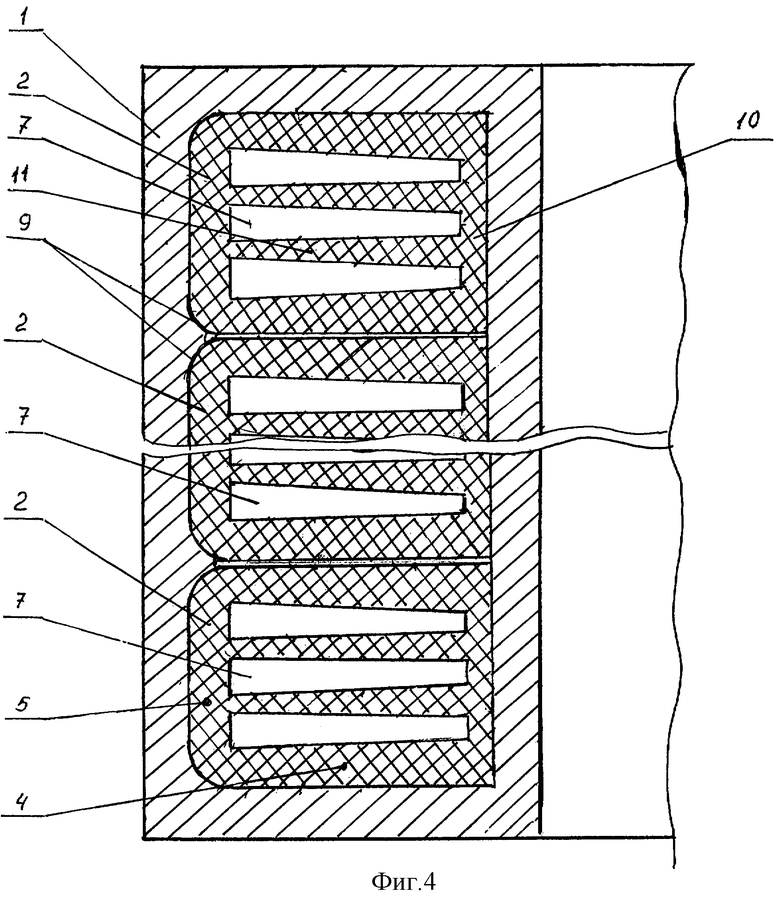

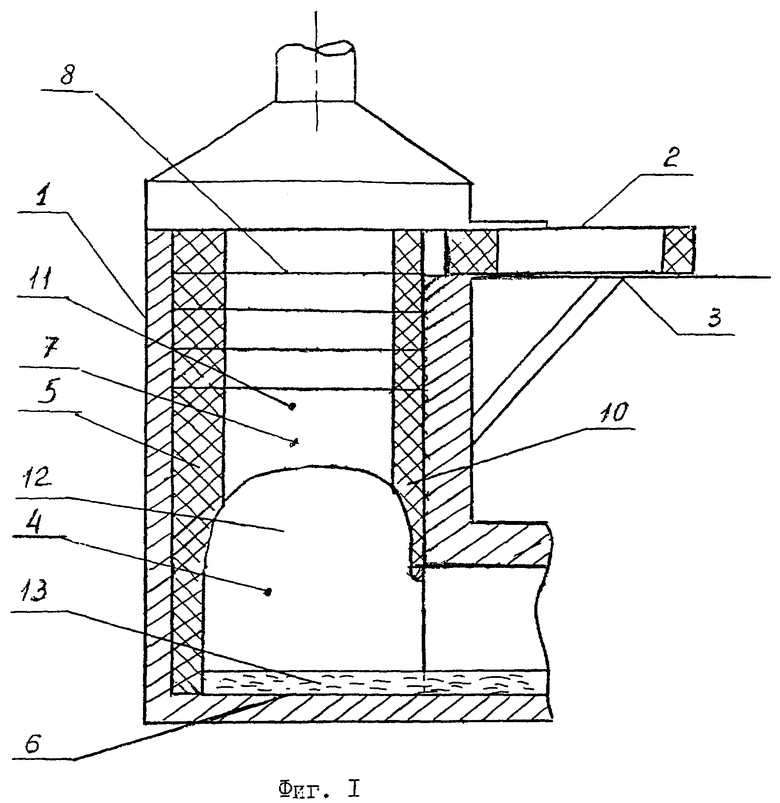

На фиг.1 схематически изображена шахтная предкамера стекловаренной печи в вертикальном разрезе; на фиг.2 - брикет шихты в плане, на фиг.3 - шахтная предкамера с переменным сечением каналов и переменной толщиной перегородок между каналами по высоте перфорированного слоя; на фиг.4 показан поперечный разрез шахтной предкамеры с параллельно установленными шахтами перфорированного слоя шихты.

Плавильная печь с шахтной предкамерой (фиг.1) (на фиг.1 не указана ванна) включает: шахтную предкамеру 1, непрерывно заполняемую брикетами 2, образующими ее футеровку, загрузочное устройство 3. В нижней части шахты брикеты своей периферийной частью 4 и 5 (фиг.2) опираются на дно плавильной камеры 6 (фиг.1). Загрузку брикетов (фиг.2) со сквозными каналами 7, пересекающими центральную часть наибольших по площади граней 8 и со скругленными вертикальными ребрами 9 торцовой части, осуществляют так, что каналы 7 в брикетах 2 совпадают с образованием многоканального газохода (фиг.1). Вертикальное ребро 10, направленное в сторону плавильной камеры, имеет меньшую толщину по отношению к боковым 4 и торцевым 5 ребрам.

Работает печь следующим образом: в нижней части шахтной предкамеры за счет выплавления центральной перфорированной части 11 (фиг.2) брикета образуется газовый коллектор 12 (фиг.1) над лотком 13 для удаления расплава стекломассы. Отходящие из печи газы поступают в газовый коллектор 12 и равномерно распределяются по каналам 7 перфорированного слоя. При прохождении их через коллектор 12 теплота газов передается преимущественно излучением поверхности материала, за счет чего происходит непрерывное плавление брикета и расплав стекает в лоток 13, расположенный под предкамерой. Периферийная оболочка 4 и 5 брикета прогревается на всю толщину равномерно по периметру и в месте опоры ее на дно лотка деформируется под действием собственного веса брикета и вытесняется внутрь газового коллектора. Периферийная оболочка 10 имеет меньшую толщину и плавится раньше более толстых элементов оболочки 4 и 5, что приводит к образованию прохода для продуктов горения в каналы перфорированного слоя.

По высоте шахтной предкамеры сечение каналов 7 (фиг.2) и соответственно толщина перегородок 11 могут периодически меняться (фиг.3). Отходящие газы проходят по каналам 7 перфорированного слоя, где происходит теплообмен в конвективном режиме, а так как сечение каналов меняется, то улучшается режим конвективного теплообмена. Кроме того, с уменьшением скорости отходящих газов снижается коэффициент уноса пылевидных частиц шихты, и частицы уноса оседают на выступах каналов 14 перфорированного слоя. С изменением температуры по длине канала перфорированного слоя легколетучие компоненты оседают на стенках каналов на больших поверхностях 15. При этом снижается выброс пылевидных частиц и снижается загрязнение окружающей среды.

Для увеличения производительности печи в шахтной предкамере (фиг.4) шахты брикетов могут быть установлены параллельно друг другу с независимой загрузкой каждой шахты. Это позволит увеличить производительность печи, не меняя размеров сечения брикета, а также менять ее производительность, регулируя подачу продуктов горения в каждую шахту отдельно.

Пример 1. Обоснование величины соотношения толщин оболочек с внешней стороны и со стороны ванны.

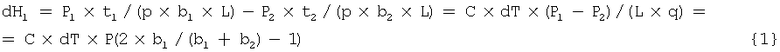

В предлагаемом способе загрузки шихты в печь с шахтной предкамерой брикеты шихты устанавливают на дно печи. Для обеспечения прохода отходящих газов из ванны печи в шахтную предкамеру оболочка брикета, обращенная к ванне, должна проплавляться раньше остальной части оболочки брикета, которая служит несущей непрерывно сменяемой футеровкой шахты. Проплавление участка оболочки со стороны ванны обеспечивается уменьшением толщины этого участка по отношению к толщине остальной части оболочки в 1:(1,1-3,5). Это соотношение определяется высотой проплавленного участка, равного высоте ванны печи, в частности, в существующих малых ванных стекловаренных печах равна 1,4-1,9 м (1) и определяется из выражения:

где P1=P×b1/(b1×b2); P2=P(1-b1(b1-b2));

dH1 - высота проплавленного участка оболочки брикета, равная высоте 0,5-1,9 м;

С - средняя удельная теплоемкость шихтовых материалов с учетом теплоты эндотермических реакций, С=2,2 кДж/кг·°С в интервале температур 20-1000°С;

р - плотность шихтового материала;

q - плотность теплового потока 100-200 кВт/м;

t1 - температура шихтового материала на входе в шахту ˜ 20°С;

t2 - температура шихтового материала на выходе из шахты ˜ 1000°С;

dT - разность температур шихтового материала на входе в шахту и на выходе из нее;

Р - производительность малых стекловаренных печей 20-50 т/сут;

L - поперечный размер шахтной предкамеры печи при указанной производительности 1,5-3,0 м;

b2 - толщина внутренней оболочки брикета, со стороны ванны;

b1 - толщина внешней оболочки брикета.

Подставив в выражение {1} dH=0,5-1,9 (1), получим уравнение для определения b1/b2=(A-1)/(A+1), где А=(С×Р×dT)/(L×q×dH) {2}. Для малых стекловаренных печей, которые широко распространены в производстве стекла «Е», соотношение b1/b2, рассчитанное по формулам {2}, составляет 1:(1,1-3,5).

Пример 2. Обоснование величины соотношения толщин оболочек и перегородок перфорированного слоя.

Для обеспечения прохода отходящих газов из ванны печи в шахтную предкамеру и распределения отходящих газов по каналам брикета перегородка брикета должна проплавляться раньше остальной части оболочки брикета, которая служит несущей непрерывно сменяемой футеровкой шахты. Проплавление перегородка брикета обеспечивается уменьшением толщины перегородки по отношению к толщине остальной части оболочки в 1:(1,4-:-2,5). Это соотношение определяется высотой проплавленного участка, равного или более высоты свода ванны печи, и определяется из выражения:

где P1=P×b1/(b1×b3); P2=P(1-b1(b1-b3));

dH2 - высота проплавленного участка перегородки брикета, равная или больше высоты 1,4-1,9 м;

С - средняя удельная теплоемкость шихтовых материалов с учетом теплоты эндотермических реакций, С=2,2 кДж/кг·°С в интервале температур 20-1000°С;

b3 - толщина внутренней перегородки брикета.

Подставив в выражение {1} dH2=1,4 - 1,9 (1), получим уравнение для определения b1/b3=(А-1)/(А+1), где А=(С×Р×dT)/(L×q×dH2) {2}.

Для малых стекловаренных печей, которые широко распространены

в производстве стекла «Е», соотношение b1/b2, рассчитанное по формулам {2}, составляет 1:(1,4 - 2,5).

Пример 3. Расчет снижения потерь тепла с поверхности печи при увеличенной толщине оболочки в углах брикета R>A.

Для печи производительностью 20 т/сутки сечение шахтной предкамеры равно 1,87×2,1 м, высота газового коллектора Н2=0,87 м. За счет увеличенной толщины оболочки в углах брикета высота газового коллектора увеличится на dH3=H2(R-A)=0,375 м, температура в месте опоры боковой стенки оболочки возрастает с Тнд˜900°С до Тпл˜1100°С, а на высоте Н3=dH3=0,375 м с Т11=Тнд(Н2-dH):Н2=531°С до T12=(Тпл×Н2):(Н2+dH3)=780°С.

Площадь участка поверхности с повышенной температурой равна F1=2/3(1,87+2,1)2×dH3=1,89 м2. Толщина огнеупорной изоляции равна 0,2 м, а средняя температура на ее поверхности Тн=342°С (Qoc=418 кВт). Скругление ребер (фиг.2) брикета (R=A) обеспечит равномерность плавления периферийной оболочки, что приведет к снижению высоты газового коллектора и средней температуры на наружной стороне изоляции шахтной предкамеры до 243°С (Qoc=391,7 кВт) и, следовательно, к снижению тепловых потерь на (418-391,7):418×100=6,3%.

Пример 4. Расчет потерь тепла с поверхности печи при уменьшенной толщине оболочки в углах брикета R<A.

Для печи производительностью 20 т/сут и сечением шахтной предкамеры 1,87×2,1 м высота газового коллектора Н2=0,87 м. Уменьшение толщины оболочки в углах брикета на высоту газового коллектора не повлияет, поскольку опорная поверхность оболочки изменится мало.

Однако уменьшение толщины оболочки ведет к росту температуры в этом месте, и с Тнд˜900°С температура может возрасти в пределе до Тпл˜1100°С. Площадь участка поверхности с повышенной температурой равна F2=1/5(1,87+2,1)2×Н2=1,38 м2. При толщине огнеупорной изоляции 0,2 м средняя температура на ее поверхности Тн=320°С (Qoc=410,9 кВт). Скругление ребер брикета при R<A приведет к повышению потерь тепла по сравнению с потерями при оболочке равномерной толщины (Qoc=391,7 кВт) на (410,9-391,7):410,9×100=4,7%.

Достижение экономического эффекта от применения предлагаемого решения по сравнению с базовым объектом - ванной стекловаренной печью завода «Стеклопластик» г. Ступино обусловлено снижением потерь тепла с уходящими газами и шихтовым материалом, что, как видно из теплового баланса, приведет к снижению расхода топлива.

Для печи производительностью 20 т сутки Ступинского завода расход равен

B1=(QТМ2-QТМ1+QСТ+QОС)/(QХТ-C1×VПГ×tУГ1)=0,0762 м3/с

где Отм2=401,16 кВт - теплота технологического материала на выходе из печи;

QТМ1=16,5 кВт - теплота шихтового материала;

Qст=811,9 кВт - расход тепла на процесс стекловарения;

Qoc=418 кВт- потери тепла с поверхности ограждения;

Qхт=35600 кДж/м3 - химическое тепло топлива;

C1×Vпг×tУГ1=14400 кДж/м3 энтальпия уходящего газа.

При использовании предлагаемого решения расход топлива на печь составит:

В2=(Qтм2-Qтм1+QСТ+Qoc)/(QХТ-C2×Vпг×tуг2)=0,0489 м3/с

где C2×Vпг×tуг2=2600 кДж/м3 энтальпия уходящего газа; остальные величины теплового баланса остаются без изменения.

Снижение расхода топлива при применении предлагаемого решения составит: ΔВ=В1-В2=0,0273 м3/с.

Формирование шахты печи с перфорированным слоем шихтового материала из брикетов со скругленными ребрами позволит использовать тепло уходящих газов на нагрев шихтового материала и снизить потери тепла в окружающую среду с поверхности ограждения печи, что на установке производительностью 20 т/сут приведет к экономии ˜ 67% топлива.

Источник информации

1.Волгина Ю.М. Теплотехническое оборудование стекольных заводов. М.: Стройиздат, 1974, 307 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ | 2003 |

|

RU2240987C1 |

| Стекловаренная печь | 1983 |

|

SU1167155A1 |

| Способ загрузки шихты в стекловаренную печь | 1982 |

|

SU1047847A1 |

| СПОСОБ ВАРКИ ШИХТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441850C1 |

| СПОСОБ ФОРМОВАНИЯ РАБОЧЕЙ КАМЕРЫ ШАХТНОЙ ПЕЧИ С ПЕРФОРИРОВАННЫМ СЛОЕМ ШИХТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338985C2 |

| Способ загрузки шихты в стекловаренную печь | 1982 |

|

SU1058901A1 |

| Устройство для нагрева брикетированной шихты | 1984 |

|

SU1222635A1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 2006 |

|

RU2334925C1 |

| Способ получения обесфторенных фосфатов | 1983 |

|

SU1161502A1 |

| Шахтно-конвейерная дуговая сталеплавильная печь | 2020 |

|

RU2734885C1 |

Изобретение относится к способам загрузки шихты в шахтные печи, в частности к способам загрузки шихты в стекловаренные печи, снабженные шахтной предкамерой с перфорированным слоем шихтового материала. Техническим результатом изобретения является снижение тепловых потерь через стенки шахтной предкамеры, обеспечение равномерного прогрева и плавления периферийной оболочки брикета. Перфорированные брикеты в форме параллелепипеда подают в шахту таким образом, что щелевые каналы центральной перфорированной части совпадают с образованием системы вертикальных каналов для прохода отходящих газов. Футеровка шахтной предкамеры образована рядом брикетов. Периферийная оболочка перфорированного слоя шихтового материала со стороны рабочей камеры имеет меньшую толщину, что обеспечивает создание прохода продуктов горения в каналы перфорированного слоя шихтового материала. Вертикальные ребра брикетов перфорированного слоя шихтового материала скругляют. Перегородки между каналами выполняют переменной толщины по высоте перфорированного слоя, что приводит к интенсификации конвективного теплообмена и снижению уноса летучих компонентов. Для увеличения производительности печи в шахтной предкамере устанавливают параллельно друг другу шахты брикетов с независимой загрузкой. 1 н. и 3 з.п.ф-лы, 4 ил.

| Способ загрузки шихты в стекловаренную печь | 1982 |

|

SU1047847A1 |

Авторы

Даты

2006-03-27—Публикация

2004-06-03—Подача