Од

ел

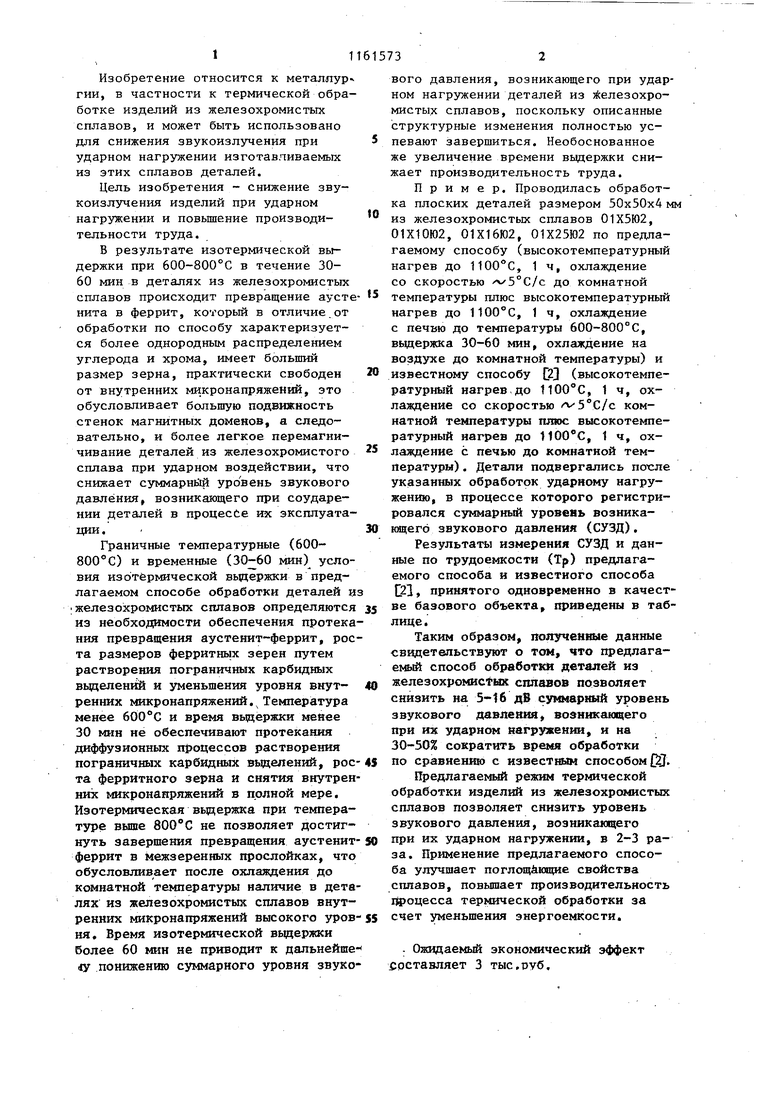

00 Изобретение относится к металлур гни, в частности к термической обра ботке изделий из железохромистых сплавов, и может быть использовано для снижения звукоизлучения при ударном нагружении изготавливаемых из этих сплавов деталей. Цель изобретения - снижение звукоизлучения изделий при ударном нагружении и повьшение производительности труда. В результате изотермической выдержки при 600-800°С в течение 3060 мин в деталях из железокромистых сплавов происходит превращение ауст нита в феррит, который в отличие.от обработки по способу характеризуется более однородным распределением углерода и хрома, имеет больший размер зерна, практически свободен от внутренних микронапряжений, это обусловливает большую подвижность стенок магнитных доменов, а следовательно, и более легкое перемагничивание деталей из железохромистого сплава при ударном воздействии, что снижает сзгммарнйй уровень звукового давления, возникающего при соударении деталей в процессе их эксплуата ции. Граничные температурные (600800°С) и временные (30;;; 60 мин) усло вия изотермической вьщержки в предлагаемом способе обработки деталей и I железохромистых сплавов определяются из необходимости обеспечения протека ния превращения аустенит-феррит, рос та размеров ферритньк зерен путем растворения пограничных карбидных вьделений и уменьшения уровня внутранних микронапряжений.Температура менее и время вьщержки менее 30 мин не обеспечивают протекания диффузионных п1)оцессов растворения пограничных карбидных вьздеяений, рос та ферритного зерна и снятия внутрен них микронаиряжений в полной мере. Изотермическая вьщержка при температзФе выше SOOC не позволяет достигнуть завершения превращения аустенит феррит в межзереннык прослойках, что обусловливает после охлаждения до комнатной температуры наличие в дета лях из железохромистых сплавов внутренних микронапряжений высокого уров ия. Время изотермической вьщержки более 60 мин не приводит к дальнейше 1У понижению суммарного уровня звуко вого давления, возникающего при ударном нагружении деталей из йелезохромистых сплавов, поскольку описанные структурные изменения полностью успевают завершиться. Необоснованное же увеличение времени выдержки снижает производительность труда. Пример. Проводилась обработка плоских деталей размером 50x50x4 мм из железохромистых сплавов 01Х5Ю2, 01Х10Ю2, 01Х16Ю2, 01Х25Ю2 по предлагаемому способу (высокотемпературный нагрев до , 1 ч, охлаждение со скоростью 5°С/с до комнатной температуры плюс высокотемпературный нагрев до НООС, 1 ч, охлаждение с печью до температуры 600-800°С, вьщержка 30-60 мин, охлаждение на воздухе до комнатной температуры) и известному способу 2 (высокотемпературный нагрев.до 1100°С, 1 ч, охлаждение со скоростью v-SC/c комнатной температуры плюс высокотемпературный нагрев до ИООС, 1 ч, охлаждение с печью до комнатной температуры) . Детали подвергались по-сле указанных обработок ударному нагружению, в процессе которого регистрировался суммарный уровень возникакяцего звукового давления (СУЗД). Результаты измерения СУЗД и данные по трудоемкости (Тр) предлагаемого способа и известного способа {21, принятого одновременно в качестве базового объекта, приведены в таблице. Таким образом, ползгченные данные свидетельствуют о том, что предлагаемый способ обрАботкй деталей из железохромистых сплавов позволяет снизить на 5-16 дВ суммарный уровень звукового давления, возникающего при их ударном нагружении, и на 30-50% сократить время обработки по сравнению с известным способом Ш. Предлагаемый режим термической обработки изделий из железохромистых сплавов позволяет снизить уровень звукового давления, возникающего при их ударном нагружении, в 2-3 раза. Применение предлагаемого способа улучшает поглощающие свойства сплавов, повышает производительность щ)оцесса термической обработки за счет уменьшения энергоемкости. . Ожидаемый экономический эффект оставляет 3 тыс.оуб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ДЕМПФИРУЮЩЕГО СПЛАВА ФЕРРИТНОГО КЛАССА И ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2219252C2 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ термической обработки доэвтектоидной стали | 1980 |

|

SU937524A1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА ПОД ВЫСАДКУ БОЛТОВ | 2008 |

|

RU2380432C1 |

| Способ термической обработки отливок | 1987 |

|

SU1447885A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖЕЛЕЗОХРОМИСТЫХ СПЛАВОВ, включающий нагрев до 950-1600°С, выдержку при этой температуре, охлаждение до комнатной температуры со скоростью более 1°С/с., повторный нагрев до 950-1600°С, вьщержку при этой температуре и охлаждение с печью, о тл и ч а ю щ.и и с я- тем, что, с целью снижения звукоизлучения изделий при ударном нагружении и повышения производительности труда, охлаждение изделий с печью после повторного нагрева осуществляют до 600-800°С с изотермической вьщержкой в течение 3050 мин, а после изотермической выдержки изделие охлаждают на воздухе.

| Фавстов Ю.К., Шульга Ю.Н | |||

| Сплавы с высокими демпфирующими свойствами | |||

| И | |||

| Металлургия, 1973, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Патент США 4244754, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| ; | |||

Авторы

Даты

1985-06-15—Публикация

1984-01-20—Подача