4ib 4

00 00

сл

Изобретение относится к термической обработке стали и может быть использовано в энергомашиностроении при изготовлении турбин,Цель изобретения - улучшение качества путем выравнивания химического состава по сечению отливок, повьшения прочности и ударной вязкости а также снижения температуры перехода в хрупкое состояние в сочетании с высокой пластичностью стали.

Сущность изобретения заключается в том, что согласно способу термической обработки конструкционной малоуглеро- диетой стали, включаюш;ему термоцикли- рование, в каждом цикле которого производят нагрев стали, ее охлаждение с печью, а также изотермическую выдержку при, верхнем и нижнем значени- ях интервала температур термоциклиро- вания,причем в последнем цшспе не- посредственно после выдержки при верхнем значении температуры ведут окончательное охлаждение на спокой- ном воздухе, упомянутый нагрев производят до температуры Ас + (ISO- ISO) С, охлаждение - до температуры Аг, + (30-70)С, а выдержку после нагрева и охлаждения осуществляют в те- чение 1-1,5 ч.

В отличие от известного предлагаемый способ позволяет получить одно- , родную структуру отливок из легированной, например хромомолибденована- диевой, стали благодаря расширению температурного интервала термоцикли- рования как в сторону повышения температуры нагрева, так и в сторону снижения температуры . охлаждения, а также благодаря увеличению времени выдержки до 1-1,5 ч. Все это способствует улучшению требуемых качеств отливок из конструкционных низколегированных сталей.

Выбор интервала температур высокотемпературной выдержки обусловлен наличием химической неоднородности в литом металле, содержащем легирующие элементы с пониженной диффузионной подвижностью (например, Сг, Мо, V). Указанный интервал обеспечивает выравнивание химического состава сталь- tttix отливок по сечению и образование однородного твердого раствора. Выбор интервала значений низкотемпературной выдержки обусловлен характером термокинетических диаграмм конструк- ционной малоуглеродистой низколегированной стали, особенностью которой является то, что в этом интервале температур происходит распад аустени- та на ферритокарбидную смесь.

Выдержка при температуре нагрева вьше Ас дпя указанных сталей приводит к укрупнению зерна, однако по предлагаемому способу такая выдержка в сочетании с термоциклированием допустима, так как укрупнение зерна : период высокотемпературной вьщержки в течение 1-1,5 ч компенсируется тер- моцикпированием в области ферритокар- бидных превращений за счет фазового наклепа и перекристаллизации, способствующих .измельчению зерен. Интервал времени выдержки 1-,5 ч обусловлен возможностью получения однородной кимико изической структуры стали (нижний предел), а также ростом ук- рупненности зерна (верхний предел). Выбор конкретного значения периода выдержки в пределах указанного интервала определяется толщиной стенки отливки и ее химическим составом, обусловливающим характер протекания ; диффузионных процессов,

Предлагаемый способ термической обработки конструкционной малоуглеродистой стали осуществляют следующим образом.

Отливки из конструкционных малоуглеродистых низколегированных сталей . подвергают предварительной термической обработке с заданными параметрами, а затем термоциклированию, В пределах каждого цикла производят нагрев сталей до температуры Ас + (130... 150) С и охлаждение с печью до температуры Аг + (30,, .70) с, При указанных температуре нагрева и температуре охлаждения осзпцествляют изотермическую выдержку в течение 1-1,5 ч, в процессе которой получают однородную структуру сталей, за счет расп ада аус- тенита на ферритокарбиднзто смесь,Тер- моциклирование проводят преимущественно 3 раза, причем в третьем цикле непосредственно после выдержки при температуре Ас + (130..,150) С отливки охлаждают на спокойном воздухе для образования ферритобейнитной структуры. Термообработка отливок заканчивается операцией .Отпуск с заданными параметрами.

Пример. Отливку колена турби- мы типа К-1000 (сталь 16хЗМФЛ) поп314

вергают термической обработке с применением термоциклирования.

Химический состав исследуемой стали, %: С 0,18; Si 0,20; Мп 0,60; Сг 0,25; V 0,20; Мо 0,51; S 0,017; Р 0,01.

Критические точки этой стали:Ас, - 840 С, Аг, - ббО с.

Сталь нагревают в печах сопротивления до 1020°С, выдерживают 3 ч, охлаждают на воздухе, после чего осуществляют трехкратное термоциклирова- ние

:, В процессе которого в каждом из двух циклов сталь нагревают до 990°С

со скоростью 200 град/ч, вьщерживают при этой температуре 1 ч, охлаждают с печью до 710°С со скоростью 140 град/ч и выдерживают при этой

термоциклировании заметно ухудшаются качественные показатели (п.З), а четырехкратное термоцнклирование не дает существенного улучшения показателей по сравнению с трехкратным термо- циклированием, но значительно увеличивает время обработки. Варианты реализации способа в интервале темпера

тур термоциклирования, выходящем за пределы граничных значений, приведенных в предлагаемом способе, значительно уступают по показателям ударной вязкости и температуры перехода в хрупкое состояние (п.5 таблицы). Предлагаемый способ термической обработки конструкционной малоуглеродистой стали испытан в п/о Турбо- атом в технологии обработки отливок

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки конструкционной легированной стали | 1989 |

|

SU1622411A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термической обработки заготовок | 1979 |

|

SU863674A1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| Способ термической обработки двухслойных чугунных валков | 1990 |

|

SU1770405A1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ термической обработки отливок из высокопрочного чугуна | 1979 |

|

SU954448A1 |

| Способ термической обработки литых деталей из перлитной хромомолибденованадиевой стали | 1980 |

|

SU964011A1 |

| Способ термической обработки листовой малоуглеродистой низколегированной стали | 1979 |

|

SU931759A1 |

Изобретение относится к термической обработке стали и может быть использовано в энергомашиностроении при изготовлении турбин. Цель изобретения- улучшение качества путем выравнивания химического состава по сечению отливок, повышения прочности и ударной вязкости, а также снижения температуры перехода в хрупкое состояние в сочетании с высокой пластичностью стали. Способ термической обработки включает термоциклирование, которое производят после предварительной термической обработки. iB каждом цикле сталь нагревают до температуры Acj + + (130-150)С, осуществляют изотермическую выдержку при этой температуре в течение 1-1,5 ч, охлаждают с печью до температуры Аг + (30-7Ь) С и выдерживают при этой температуре в течение 1-1,5 ч. Термоциклирование содержит три цикла. Третий цикл заканчивается охлаждением стали на спокойном воздухе, после чего производят отпуск, г табл. i (Л

температуре 1 ч. В третьем цикле пос-20 ДОя турбин. Сравнительные испытания ле выдержки при температуре 990 С показали, прочность отливок сог- производят охлаждение отливки на спокойном воздухе со скоростью, ., 9ЮО град/ч. Термическую обработку завершают операцией отпуска стали при температуре 700 С в течение 8 ч.

Испытания обработанной предлагаемым способом отливки показали, что она обладает высокими показателями

прочности, пластичности, ударной вяз- 30 Формула кости и температуры перехода в хрупкое состояние.

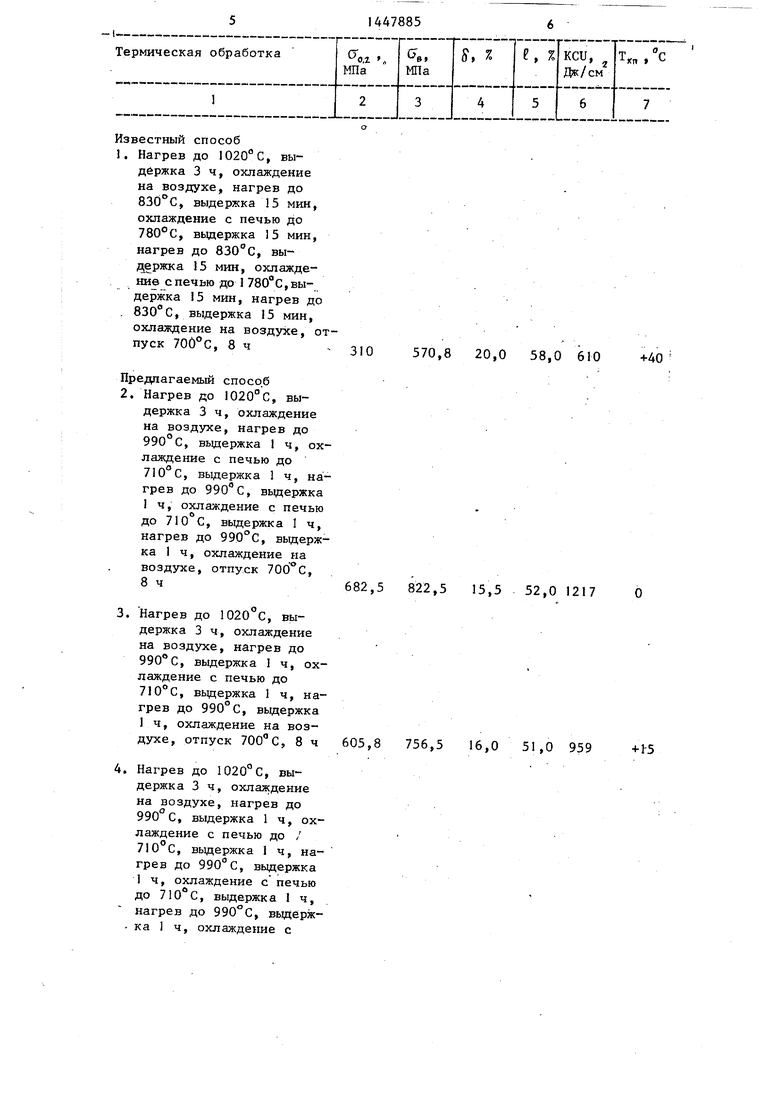

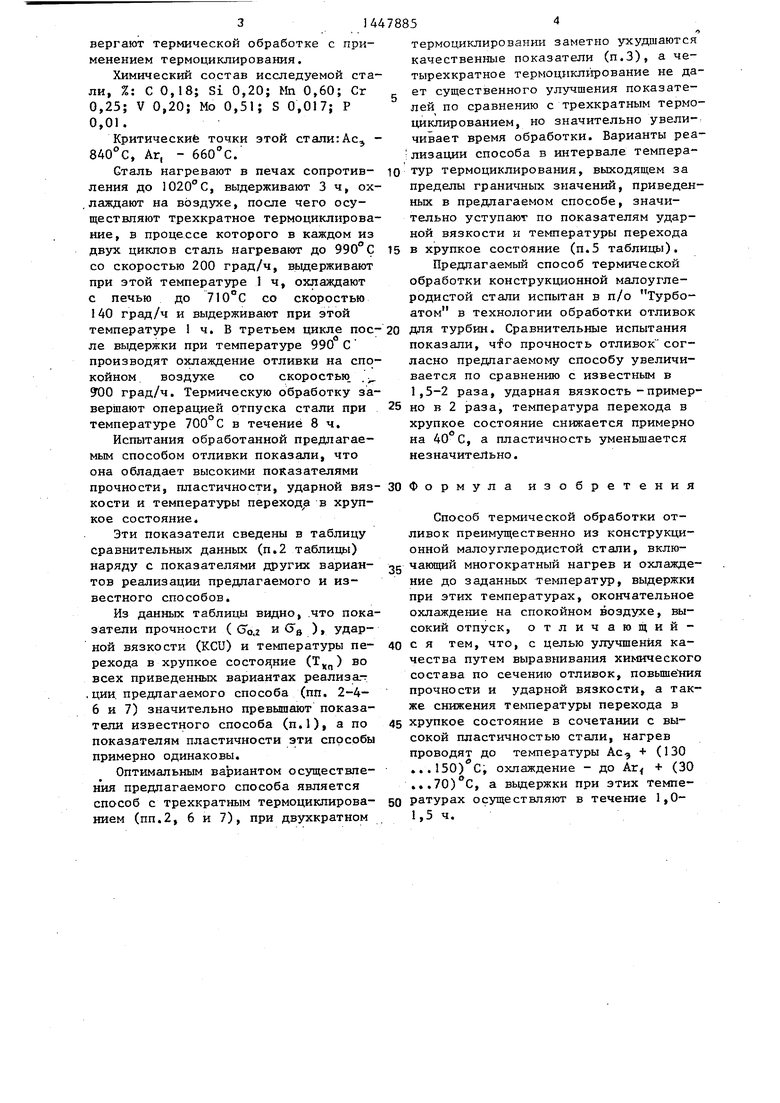

Эти показатели сведены в таблицу сравнительных данных (п.2 таблищз)

ласно предлагаемому способу увеличивается по сравнению с известным в 1,5-2 раза, ударная вязкость -пример- 25 но в 2 раза, температура перехода в хрупкое состояние снижается примерно на 40°С, а пластичность уменьшается

незначительно.

изобретения

Способ термической обработки отливок преимущественно из конструкционной малоуглеродистой стали, вклю- наряду с показателями других вариая- 35 чающий многократный нагрев и охлажде- тов реализации предлагаемого и из- ние до заданных температур, выдержки вестного способов.при этих температурах, окончательное

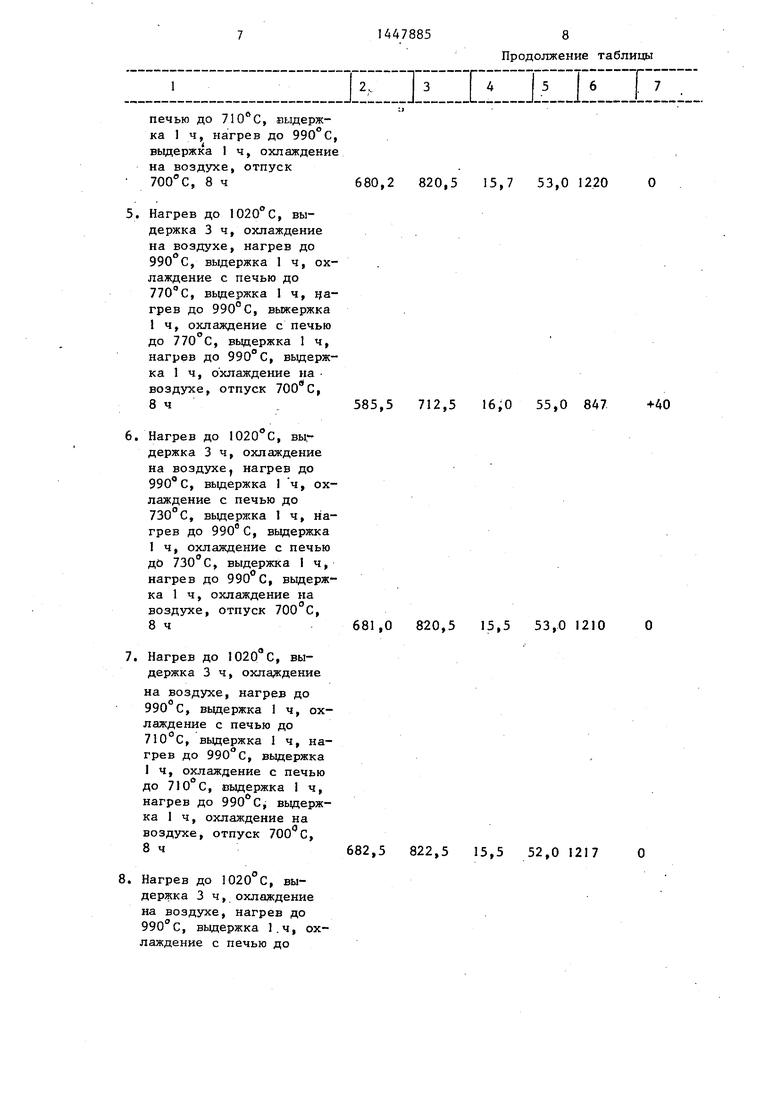

Из данных таблицы видно, .что пока- охлаждение на спокойном воздухе, вызатели прочности ( GOJ и G g ), ударной вязкости (КСи) и температуры перехода в хрупкое состоя;ние (Т) во всех приведенных вариантах реализа,- ,ции. предлагаемого способа (пп. 2-4- 6 и 7) значительно превышают показатели известного способа (п.1), а по показателям пластичности 31ти способы примерно одинаковы.

Оптимальным вариантом осзществпе- ния предлагаемого способа является

сокий отпуск, отличающий- 40 с я тем, что, с целью улучшения качества путем выравнивания химическог состава по сечению отливок, повьте ни прочности и ударной вязкости, а так же снижения температуры перехода в 45 хрупкое состояние в сочетании с высокой пластичностью стали, нагрев проводят до температуры Ас + (130 ..150) С , охлаждение - до Аг + (30 ...70)°С, а выдержки при этих темпеспособ с трехкратным термоциклирова- 50 ратурах осуществляют в течение 1,0нием (пп.2, 6 и 7), при двухкратном

0 ДОя турбин. Сравнительные испытания показали, прочность отливок сог-

ласно предлагаемому способу увеличивается по сравнению с известным в 1,5-2 раза, ударная вязкость -пример- 25 но в 2 раза, температура перехода в хрупкое состояние снижается примерно на 40°С, а пластичность уменьшается

незначительно.

изобретения

сокий отпуск, отличающий- 40 с я тем, что, с целью улучшения качества путем выравнивания химического состава по сечению отливок, повьте ния прочности и ударной вязкости, а также снижения температуры перехода в 45 хрупкое состояние в сочетании с высокой пластичностью стали, нагрев проводят до температуры Ас + (130 ..150) С , охлаждение - до Аг + (30 ...70)°С, а выдержки при этих темпе1,5 ч.

естный способ

Нагрев до 1020°С, выдержка 3ч, охлаждение на воздухе, нагрев до 830°С, выдержка 15 мин, охлаждение с печью до , вьщержка 15 мин, нагрев до , выдержка 15 мин, охлаждение с печью до 1 780°С, выдержка 15 мин, нагрев до 830°С, выдержка 15 мин, охлаждение на воздухе, отпуск 700 С, 8 ч

Предлагаемый спосо.б 2. Нагрев до , выдержка 3ч, охлаждение на воздухе, нагрев до 990 С, вьщержка 1 ч, охлаждение с печью до 710°С, вьщержка 1 ч, нагрев до 990°С, выдержка 1 ч, охлаждение с печью до 710 С, вьщержка 1 ч, нагрев до 990°С, вьщержка 1 ч, вс 8 ч

охлаждение на воздухе, отпуск ,

605,8 756,5 16,0 51,0 959

. Нагрев до 1020 С, выдержка 3 ч, охлаждение на воздухе, нагрев до 990 С, выдержка 1 ч, охлаждение с печью до / 710 С, вьщержка 1 ч, нагрев до 990°С, выдержка ч, охлаждение с печью до 710 С, вьщержк а 1 ч, нагрев до 990°С, вьщерж- ка 1 ч, охлаждение с

310

570,8 20,0 58,0 610

+40

682,5 822,5 15,5 52,0 1217

+ h5

I :::IL::IIIIL:IL:I

печью до , выдержо .

ка 1 Ч, нагрев до 990 С,

вьщержка 1 ч, охлаждение

на воздухе, отпуск

700°С, 8 ч680,2 820,5 15,7 53,0 1220 О

Нагрев до 1020°С, выдержка 3ч, охлаждение на воздухе, нагрев до 990 С, выдержка 1 ч, ох- . лаждение с печью до , выдержка 1 ч, ца- грев до 990°С, выжержка 1 ч, охлаждение с печью до 770°С, выдержка 1ч, нагрев до 990°С, выдержка 1 ч, о хлаждение на воздухе, отпуск , 8ч. 585,5 712,5 16,0 55,0 847 +40

Нагрев до , выдержка 3ч, охлаждение на воздухе, нагрев до 990°С, выдержка 1 ч, охлаждение с печью до 730°С, выдержка 1 ч, нагрев до , выдержка 1 ч, охлаждение с печью дй 730°С, выдержка 1ч, нагрев до , выдержка 1 ч, охлаждение на воздухе, отпуск 700 С, 8ч681,0 820,5 15,5 53,0 1210 О

Нагрев до , выдержка 3 ч, охладсдение

на воздухе, нагрев до 990°С, выдержка 1 ч, охлаждение с печью до 710°С, выдержка 1 ч, нагрев до , выдержка 1 ч, охлаждение с печью до 710 С, выдержка 1ч, нагрев до 990°С, выдержка 1 ч, охлаждение на воздухе, отпуск , 8 ч

682,5 822,5 15,5 52,0 1217

о.

Нагрев до 1020 С, выдержка 3 ч, охлаждение на воздухе, нагрев до 990°С, выдержка 1.ч, охлаждение с печью до

690°С, вьщержка 1 ч, охлаждение с печью до , выдержка 1 ч, на- грев до 990°С, вьщержка 1 ч, охлаждение на воздухе, отпуск , 8 ч 679,5 819,0 15,5 54,0 1215

Нагрев до , выдержка 3 ч, охлаждение на воздухе, нагрев до 990°С, выдержка 1 ч, охлаждение с печью до , выдержка 1 ч, нагрев до 990°С, выдержка .1 ч, охлаждение с печью до 650 С, выдержка 1ч, нагрев до 990°С, выдержка 1 ч , охлаждение на воздухе, отпуск 700 С, 8 ч598,5 718,6 15,5 50 825

+35

| Способ отжига литой быстрорежущей стали | 1980 |

|

SU933740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки доэвтектоидной стали | 1980 |

|

SU937524A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-05-15—Подача