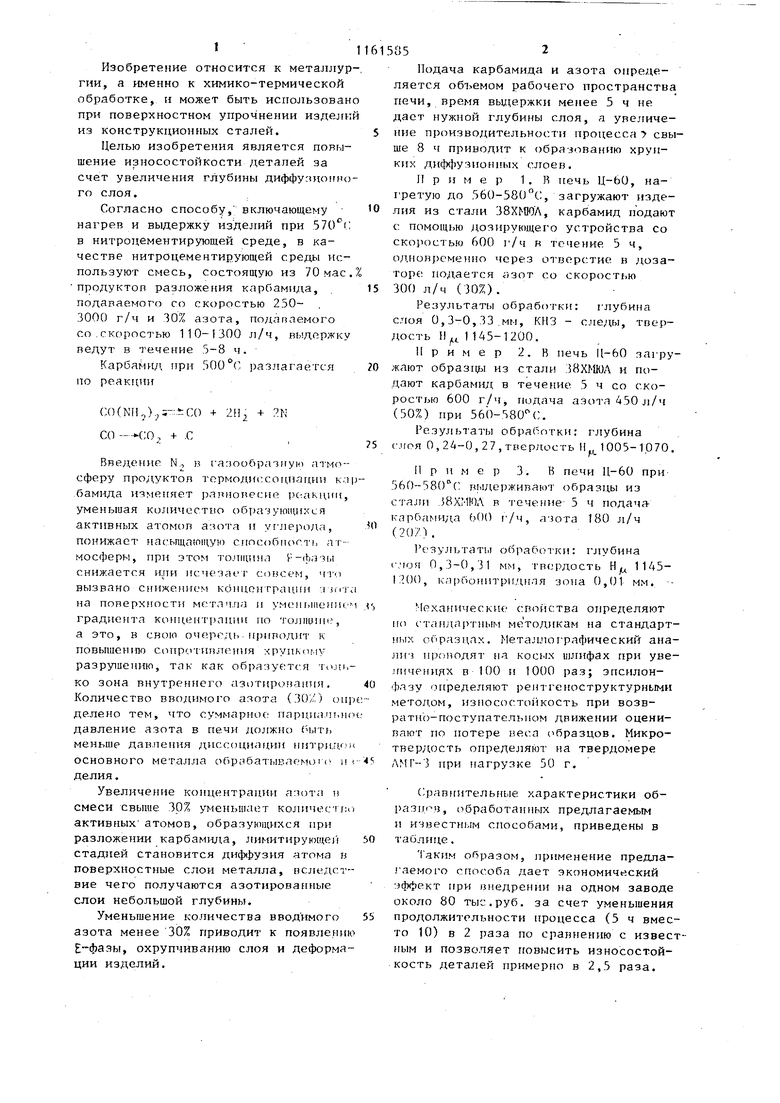

Изобретение относится к металлургни, а именно к химико-термической обработке, и может быть использовано при поверхностном упрочнении изде:гкй из конструкционных сталей. Целью изобретения является повышение износостойкости деталей за счет увеличения глубины диффугнюнмого слоя. Согласно способу, включающему нагрев и выдержку изделий при 570 С в нитроцементирующей среде, в качестве нитроцементирующей среды используют смесь, состоящую из 70 мае. продуктов разложения карбамида, подаваемого со скоростью 2.503000 г/ч и 30% азота, подагтемого со.скоростью 110-1300 л/ч, выдержку ведут в т-ечение 5-8 ч. Карбамид при ,500( разлагается по реакции CO(NH.,),, + 2 + 2N СО -х:о, + .С Введение N., в газообразную атмосферу продуктов тормоди(;со |:паг1Ии K,. .бамида изменяет равновесие рс-акции, уменьшая количество образующихся активных атомов азота и углерода, понижает fia(.bm;aioiuym способнс пч, атмосферы, при этом то.1Т1цинл i-(,i снижается или исчезаег coi.tceM, что вызвано снижением концом грации на поверхности мо.тач.па и yMcnr,iiienn(; градиента концентрации по толнипи, а это, в сною очеррдь приводит к повышению сопр(.1тиг ления хрупкому разрушешш, так как образуетс-.я го. зона внутреннего азотиро а1П я, Количество вводимого азота (.30)) oui делено тем, что суммарное парциа.п.нг давление азота в печи должно Гмлть меньше дав.пения диссоциации нитри,.1/;-я основного металла оГфабатываемос и делия. Увеличение концентра1и и азота н смеси свыше 30% уменьшает количесим активныхатомов, образующихся при разложетши карбамида, лимитирующс) стадией становится диф(})узия атома в поверхностные слои металла, вследствие чего получаются азотированные слои небольшой глубины. Уменьшение количества вводимого азота менее 30% приводит к появлению , охрупчиванию слоя и де(1юрмации изделий. 852 Подача карбамида и азота определяется рабочего пространства печи, время вьщержки менее 5 ч не дает нуж}1ой глубины слоя, а уве.чичение производительности процесса 7 свыше 8 ч приводит к образованию хрупких диф(1)узионных слоев. II р и м ер 1. И печь Ц-ЬО, нагретую до 560-580с., загружают изделия из стали , карбамид подают с помощью дозирующего устройства со скоростью 600 г/ч в течение 5 ч, од.новреме1пю через отверстие в дозаторе; подается азот со скоростью 300 л/ч (30%). Результат 1 обработки: глубина слоя 0,3-0,33,мм, КПЗ - след, твердость 11 д 1145-1200. Пример 2. В печь Ц-60 загружают образщз из стали .38ХМЮЛ и подают карбамид в течение 5 ч со скоростью 600 г/ч, ги.1дача азота 450 л/ч (50%) при 560-580 С. Результаты обработки; глубина (мгоя О,24-0,27,твердость И 1005-1р70. Пример 3. В печи Ц-60 при 560-380( выдерживают образцы из стали 38ХМЮЛ в чечение 5 ч подача карбамида ЬОО 1/ч, азота 180 л/ч (207Л. 1езультаты обрабсЛки: глубина г.юя 0,3-0,31 мм, тво)дость Н 1145Г..00, к.1рбони1фи.чная зона О,(Л мм. Механические свойства определяют по стандартным методикам на стандартных образцах. Металлографический анализ прг)подят на косых шлифах при увеличениях в 100 и 1000 раз; эпсилонфазу огфеделяют рентгеноструктурными методом, износосто11кость при возвратно-поступательном движении оценивают по потере веса с бразцов. Микротвердость определяют на твердомере ЛМГ-3 при нагрузке 50 г. (4)авнительные характеристики .1з, обработанных предлагаемым и известным способами, приведены в таблице. Таки.м образом, применение предлааемого способа дает экономический эффект при внедрер1ии на одном заводе около 80 тыс.руб. за счет уменьшения продолжительности процесса (5 ч вместо 10) в 2 раза по сравнению с известным и позволяет повысить износостойкость деталей примерно в 2,5 раза.

1Л f

о

о п

п m

ю

«л см

г м

m

tM

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2592339C1 |

| Способ газового сульфоцианированияСТАльНыХ дЕТАлЕй | 1979 |

|

SU804717A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2586178C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ химико-термической обработки стальных изделий | 1979 |

|

SU876784A1 |

| Состав для газовой нитроцементации стальных изделий | 1988 |

|

SU1638201A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ газового азотирования изделий из сталей и сплавов | 1986 |

|

SU1482976A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

СПОСОБ ХИМНКО-ТЕРМИЧЕСКОП ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, включающий нагрев до температуры обработки и выдержку в азотонауглероживающей среде, о т л и ч аю щ и и с я тем, что, с целью повышения износостойкости деталей за счет увеличения глубины диффузионного слоя, выдержку ведут в течение 5-8 ч в смеси, содержащей 70 мас.% продуктов разложения карбамида и 30 мас.% азота, причем карбамид подают со скоростью 250- 3000 г/ч, а азот - со скоростью 110-1300 л/ч.

о о о о о о о

in о to о 1Л Л rt оeg(N1-- -Г СЧ

88

iTt1Л

гч см

А А А А

о о о о о о о о

л

§ о

. VO

г 1Л со о

CJГЧ| lOiOinO- o O

ооооо 01Г|Г:о

4f- fonfom f

о о

in 1Л

t

л А А

о

о

о

vC

чО

§ §

о о о о

Ю

м м

о

С4

| Юргенсон А.А | |||

| Азотирование сталей п жидких средах | |||

| М., Нииинформтяжмаш, 1971 | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-06-15—Публикация

1983-06-24—Подача