t

изобретение относится к машиностроению , преимущественно транспортного и автотракторного, и может быть использовано при химико-термической обработке стальных чугунных деталей, работак&цих в условиях, сухого , полусухого и граничного трения, например, фрикцион(шх да«сков и конусов, тормозных колодок, поршневых колец, плунжеров и яр« деталей.

Известен способ газового сульфоцианирования, обеепечиваишщй повьзшение противоэещирша1х свойств, износостойкости, усталостной прочности различных детгшей машин, pa6oTax)uuix в условиях трення. Способ заключается в обработке в печи в среде аммиака и серЪмасляной эмульсии при 500:ером) fl. 600 С

Известен также способ газового сульфоцианирования, заключающийся в том, что обрабатываемые изделия выдерживают в печи при 560-бООС в течение 1-3 ч в газовой атмосфере, состоящей из смеси трех газов - аммиака, пропана и сероводорода, диссоциация которых обеспечивает получение активных салонов азота, углерода и серы и образование сульфоцианированных диффузионных слоев на деталях 2.

Недостатком данного способа газового сульфоцианирования является значительная технологическая сложность процесса, а также сложность установки , включающей в себя емкости для аммиака, пропана и сероводорода,

o редукто мл и регуляторы давлевкд этих газов, смесители, диссоциометр и делающий затруднительным регулирование процесса в целом. того, используемые при данном.способе сульфо5цианирования газы взрывоопасны, весьма токсичшл и создают повышенную опасность для обслуживающего персонала, что требует обязательного осуществления сложных мер по охране

0 труда и технике безопасности, увеличивающих стоимость установок я себестоимость обработки деталей.

Указанные недостатки процесса газового сульфоцианирования в сяавая 5 NH, CjHj,, HjS делают практически невозможным его использование в условиях мелкосерийного производства на небольших и средних предприятиях.

Цель изобретения - упрощение технологии процесса газового сульфоиианирования, повышение его управляемости и эффективности, устранение токсичности и взрывоопасности, улучшение вследствие этого условий охраны труда и техники безопасности на участках сульфоцианирования, а также обеспечение защиты окружающей среды за счет устранения токсичных отходов производства.

Поставленная цель достигается тем, что нагрев Введут до 520-б40 с, затем вводят смесь карбамида с cepofij содержание которой в смеси составляет 1-10%, причем количество вводимой в печь смеси составляет 3,0-15,0 г/л объёма печи в час.

В качестве твердых веществ источников газообразных продуктов, содержащих серу, азот и углерод, используют, например, смесь карбамида (мочевины} или его изомера - циановокислого аммония - с порошкообразной серой, причем для получения развитых диффузионных слоев содержание серы в смеси составляет 1-10%, а общее количество смеси карбамида щ серы, вводимой в печь, должно исхФдится в пределах от 3 до 15 г/л объема печи в час.

При температуре ниже за технологически приемлемое время обработки (1-6 ч) карбонитридная зона слоя практически не образуется, что приводит к ухудшению изоносостойкости сульфодианированных поверхностей. Кроме того, процесс сжигания отработавших газов вследствие изменения их состава становится неустойчивым. Верхнее значение температуры обработки выбрано равным 640°С в связи с тем, что прочностные характеристики большинства конструкционных сталей при более высокой температуре обработки существенно снижаются, а повто ная термообработка после среднетем-. пературного сульфоцианирования недопустима, так как приводит к разрушению сульфоцианированного слоя.

Содержание серы в рабочей смеси меньше 1 вес.% недопустимо, так как при меньших количествах серы в смеси сульфидная зона диффузионного слоя на сульфоцианируемых изделиях получается очень тонкой (1-2 мкм) и не обеспечивает длительного сохранения высоких противозадирных свойств стали. При содержании серы выше 10% сульфидная зона слоя получается чрезмерно толстой (толщина более 50 мкм, содержание серы в слое более 20%), легко отслаивается, большое содержание серы в смеси при прочих равных условиях затрудняет рост карбонитридной зоны диффузионного слЬа, существенно важной 1для обеспече,ния длительной износостойкости изделий... При удельном расходе рабочей смеси менее 3 г/л-ч процесс газового сульфоцианирования становится нестабильным. Недостаточно хорошее уплотнение муфеля молсет потребовать

увеличения расхода смеси до 15 г/л .-ч Дальнейшее увеличение расхода смеси (в опытах до 18 г/л-ч) не приводит к существенному увеличению глубины

слоя, снижая экономичность процесса

Время обработки может меняться от 1 ч (прецизионные детали) до б ч (фрикционные детали, работающие в условиях сухого трения) в зависимости от требуемой глубины диффузионного слоя.

Пример. В муфель загружают обрабатываемые фрикционные диски из стали 20 и герметично закрывают муфель крышкой. Загружают в питатель рабочую смесь карбамида и серы (2,5% серы в. смеси по весу) . Муфель устанавливают в шахте Предварительно разогретой печи. .

Вытесняют воздух из муфеля в течение 5 мин и включают автоматический режим работы питателя, который в период разогрева подает рабочую смесь для компенсации утечек газов из муфеля, поддерживая давление газо в муфеле 10-50 см вод.ст. При достижении температуры муфеля 540°С включают вентилятор и начинают режим обработки деталей, в режиме обработки питатель подает смесь, обеспечивая расход смеси 9-10 г/л «ч давление газов в муфеле 10-50 см вод.ст.

При достижении температуры муфеля б20°С начинают отсчет времени выдержки. При данной температуре детали выдерживают (обрабатывают газовой смесью) в течение 3ч. После выдержки нагреватели печи отключают и Начинают режим охлаждения. При охлаждении муфеля до 54ос выключают вентилятор, вынимают муфель из шахты печи и производят дальнейшее охлаждение муфеля на воздухе.

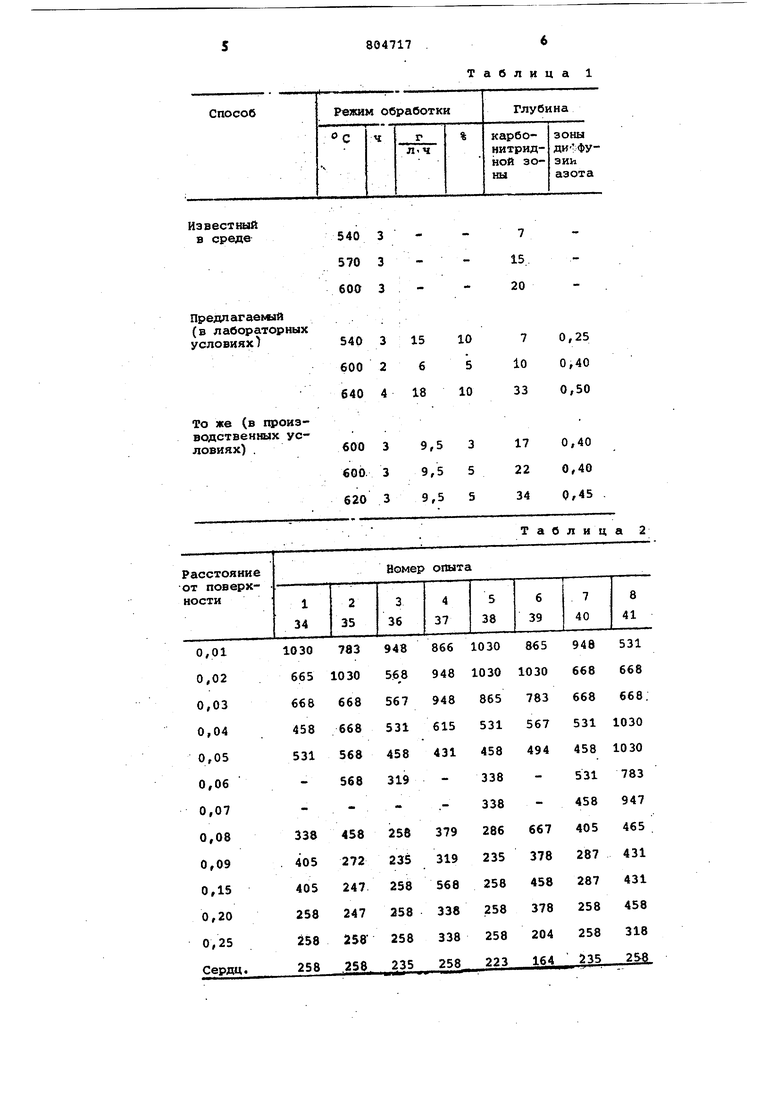

В табл. 1 приведены сводные данные о глубине карбонитридной зоны и зоны диффузии азота, а также данные о глубине карбонитридной зоны, получающейся при газовом сульфоцианировании известным способом в среде аммиака, пропана и сероводорода и предлагаемым, в табл. 2 - данные о распределении микротвердости по глубине диффузионных слоев на разных образцах. ..

Таблица 1

Фазовый рентгеноструктуршлй анализ поверхностных слоев образцов стали 20., подвергнутых газовому сульфоцианированию в продуктах пиролиза карбамида и серы, показал наличае в поверхностной зоне .заметного количества сульфидов FeS/ нитридов (S и -J- ), карбидов FeCj, азотистого аустенита ( -фаза). На отдельных образцах выявлено наличие окислов, вьаявлявпгя также ферритная фаза.

Исследование микроструктуры, химического и фазового состава диффузионных слоев, образующихся в газовой aт юcфepe , получающейся в результате разложения карбамида и серы, показало, что предлагаемый способ газового сульфоцианирования по своей эффективности не уступает известным способам газового, а также жидкостного сульфодианирования и в ряде случаев существенно превосходит их, Та.к глубина карбонитридной зоны диффузионного слоя за 3 ч при получает я в пределах 15-35 мкм, глубина зоны твердого раствора азота по ста,ли 2 - до 0,4-0,6 мм. Содержание серы в поверхностной зоне диффузионйого слоя толщиной 30 ivacM достигает 1,2-4,0%, содержание углерода 1,22,0%, азота 1,6-4,0%.

Коэффициент трения сульфоцианированной стали, обработанной по предлагаемому способу, в условиях сухого трения равен 0,16-0,21, в условиях смазки 0,08-0,10.

Использование предлагаемого способа газового сульфоцианировання дли

повышения долговечности и надежности фрикционных дисков, поршневых колец и др. деталей обеспечивает по сравнению с существующими способами упрощение и удешевление технологии процесса газового сульфоцианирования и соответственно упрощение и удешевление установки для зтого процесса, существенное повышение безопасности процесса за счет отсутствия в числе используемых исходных материалов взрывоопасных и токсичных газов.

Формула изобретения

Способ газового сульфоцианирования стальных деталей, заключающийся в нагреве до температуры обработки в насыщающей среде и выдержке при этой текшературе, отличающийся тем, что, с целью упрощения технологии процесса газового сульфоцианирования и устранения его токсичности и взрывоопасности, а таже повышения его эффективности, нагрев ведут до 520-640 С, затем ввод ;т смесь карбамида с серой, содержание которой в смеси ссхзтавляет 1-10%, причем количество вводимой в печь смеси составляет 3,0-15,0 г/ объема печи з час..

Источники информации/ принятые во внимание при зкспертиэе

1.Криулин А.В. Сульфоцианирование стапи и чугуна. М,-Л,, Машиностроение, 1965, с. 68-70.

2.Патент ЧССР № 132105,

кл. С 23 С 11/16, опублик. 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных деталей | 1981 |

|

SU981447A1 |

| Способ химико-термической обработки изделий из стали и чугуна | 1979 |

|

SU922176A1 |

| Состав для сульфоцианирования стальных изделий | 1981 |

|

SU996514A1 |

| СПОСОБ СУЛЬФОЦИАНИРОВАНИЯ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ В ВЫСОКОАКТИВНОЙ ПАСТЕ | 2018 |

|

RU2686425C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| СПОСОБ КРАТКОВРЕМЕННОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007496C1 |

| Состав для сульфоцианирования металлов и сплавов | 1969 |

|

SU438726A1 |

| Состав для газового сульфоцианирования стальных изделий | 1981 |

|

SU962332A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-12—Подача