Изобретение относится к металлургии, а именно к химико-термической обработке стальных изделий, преимущественно инструмента.

Целью изобретения является повышение износостойкости путем увеличения поверхностной твердости и толщины карбонитридного слоя.

Состав содержит, мас.%: Мочевина95-99

Вода 0,5-2,5

Нитрит натрия0,5-2,5.

Указанную смесь в виде порошка подают в рабочую камеру печи со скоростью 1000-1500 г/ч. Температура в рабочей камере печи поддерживается равной 560-580°С. Время выдержки составляет 0,5-3 ч. При подаче в камеру смесь претерпевает следующие изменения:

(NH2.)Z CO+NzP - NH4OCN;

2NaNOt+ (NH2 )z CO- NazCO, +2N 2H20; 2NH4OCN 2 2NHj+HZ0+CO+N2;

Наличие нитрита натрия и воды катализирует процесс термокрекинга мочевины с образованием азота,аммиака и окиси углерода, что повышает скорость азотонауглероживания поверхности стальных изделий. Образование аммиака в ходе термокрекинга также способствует процессу азотонауглероживания, так как вследствие хемосорбции аммиака на тонкопленочных поверхностных оксидах стальных изделий с последующей редокс-реакцией аммиа ка с окислами металла

(Л

е

2ШЭ+ 211,

2MZN + ЗН20

происходит очистка поверхности и ее активация для последующего процесса азотонауглероживания.

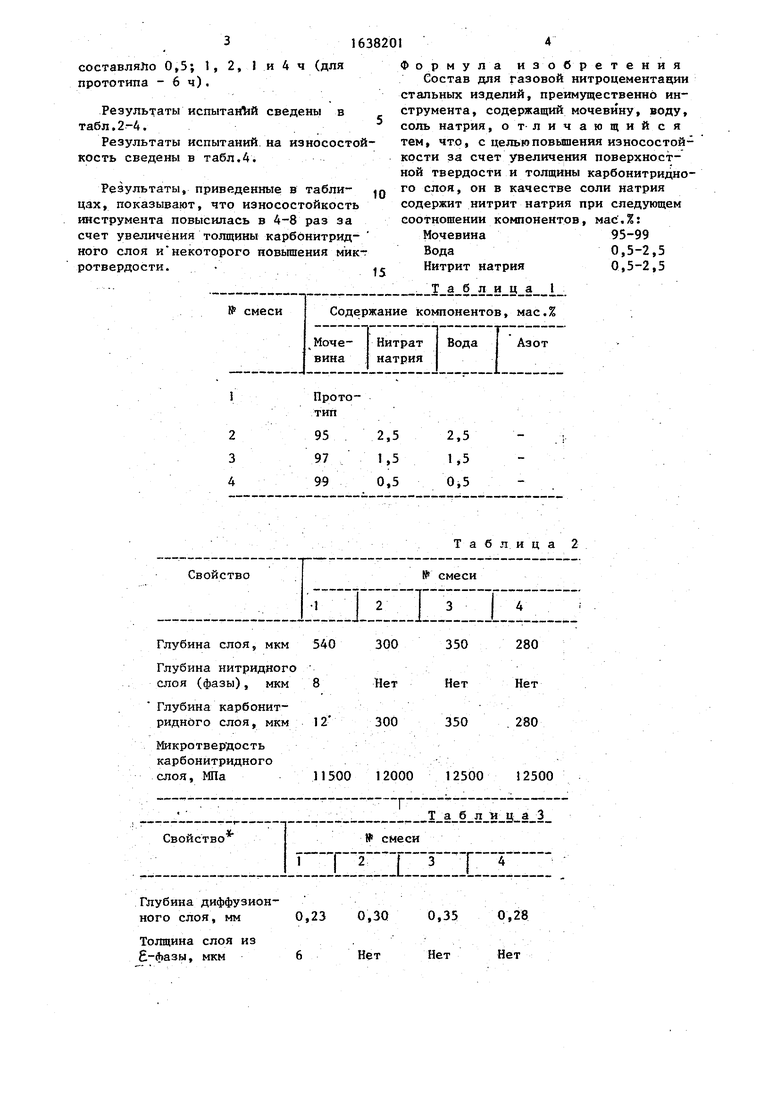

Пример. Насыщение проводили в, печи типа Ц-60, нагретой до 570+10°С. .Составы испытуемых смесей приведены в табл.1. Во всех случаях скорость подачи смеси равнялась 1300 г/ч. Время выдержки образцов варьировалось и

составляло 0,5; 1, 2, 1 и 4 ч (дляФормула изобретения прототипа - 6 ч).Состав для газовой нитроцементации

стальных изделий, преимущественно инРезультаты испытаний сведены вструмента, содержащий мочевину, воду,

табл.2-4.соль натрия, отличающийся

Результаты испытаний на износостой-тем, что, с целью повышения износостойкость сведены в табл.4.кости за счет увеличения поверхностной твердости и толщины карбонитридноРезультаты, приведенные в табли- .Qго слоя, он в качестве соли натрия

цах, показывают, что износостойкостьсодержит нитрит натрия при следующем

инструмента повысилась в 4-8 раз засоотношении компонентов, мас,%: счет увеличения толщины карбонитрид- Мочевина95-99

ного слоя и некоторого повышения мик- Вода0,5-2,5

ротвердости. 15 Нитрит натрия 0,5-2,5

.

№ смеси Содержание компонентов, мас.%

Моче- Нитрат Вода Азот вина натрия

1Прототип

295 2,5 2,5

397 1,5 1,5

499 0,5 0,5

Таблица 2 Свойство№ смеси

IZLlllIiZIIZ-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных изделий | 1979 |

|

SU876784A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| Среда для жидкостной нитроцементации стальных деталей | 1977 |

|

SU734309A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

| СПОСОБ КРАТКОВРЕМЕННОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2378411C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке стальных изделий, преимущественно инструмента. Цель изобретения - повышение износостойкости за счет увеличения поверхностной твердости и толщины.карбонитридного слоя. Состав содержит, мас.%: мочевина 95- 99; вода 0,5-2,5; нитрид натрия 0,5- 2,5. Использование состава позволяет в 4-8 раз повысить износостойкость инструмента за счет увеличения толщины карбонитридного слоя и повышения микротвердости. 4 табл.

Глубина слоя, мкм 540

Глубина нитридного слоя (фазы), мкм 8

Глубина карбонит- ридного слоя, мкм

Микротвердость карбонитридного слоя, МПа

Свойство

1

Глубина диффузионного слоя, мм 0,23

Толщина слоя из Ј-фазы, мкм 6

0

350 Нет 350

12500

280 Нет 280

12500

. № смеси

IZLZLlIZZZ

0,30 0,35 0,28

Нет

Нет

Нет

Свойство

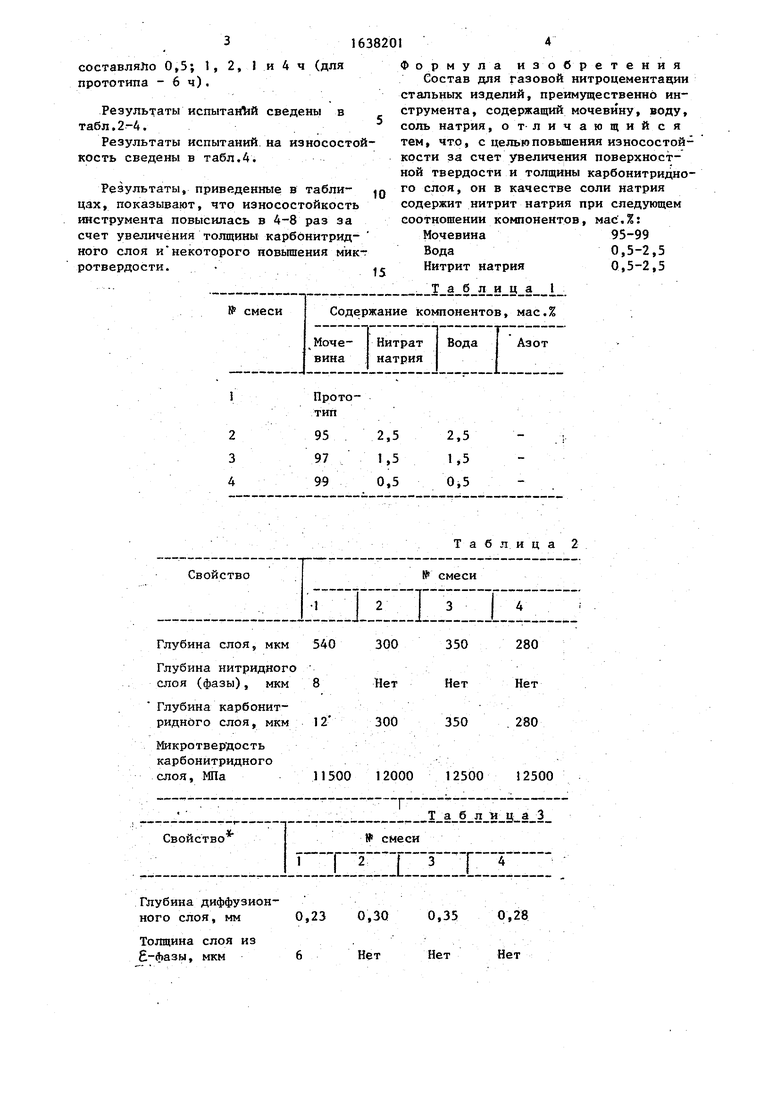

После азотонауглероживания в течение 2 ч

Таблица

Марка материалаинструмента

0 6,7Р6М5

0 8,5Р6М5

Ml 4x1Р6М5

0 5,5Р6М5

0 35Р6М5

0 38,1Р6М5

Р6М5 - Титановый 0,3 сплав

Р6М5 Сталь 14Х17Н2 0,6

Примечание. Состав № 3 - по описанию к заявке.Аналогичные результаты были получены и для состава № 4.

«

Р смеси

у

Средняя износостойкость относительно необработанного инструмента

Предлагаемое решение

200,7

12Х18Н9Т 0,5

14Х17Н20,6

38ХС0,7

38ХС0,7

38ХС0,7

3,2 2,1 4,8 2,3 2,3 2,3

6,0 5,0

ло «

| Авторское свидетельство СССР ,№ 1142524, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-30—Публикация

1988-08-19—Подача